1.本实用新型涉及混凝土浇筑施工技术领域,尤其是涉及一种用于混凝土浇筑的模板装置。

背景技术:

2.在铁路无砟轨道工程施工过程中,轨道板有多种形式,现目前较常用的为s型k-ii双块式无砟轨道结构,其为施工现场混凝土现浇方式形成,施工方法均采用轨排架法施工。

3.参见图1和图2,以隧道11为例,其无砟轨道的轨道板13是在仰拱填充表面12进行,按照轨排架施工方法,整体轨排及其支撑体系主要为调整和固定双块式预制规整及其扣件,而轨道板13则是采用两侧安装边模板14及支撑杆件方式施工。由于隧道11的仰拱填充表面12(或采用预留找平层法)受现浇砼表面人字坡收面施工、工程机械行车损坏、测量高程控制误差等多种因素影响,表面平整度很难达到非常精确的施工平整度控制,甚至局部会有凹凸不平的表面,使得轨道板13在施工过程中,其两侧边模板14的安装难度高,主要是边模板14与填充表面12之间存在缝隙15,该缝隙15主要有两种,一是边模板14底部直角面与填充表面12人字坡之间产生的0.5cm-1.5cm缝隙(理论上不可避免会产生),二是边模板14底部直角面与整体标高误差大、或者凹凸不平的填充表面12之间产生的1.5cm-4.5cm缝隙(施工现场较为常见的)。

4.参见图3,现有一种缝隙解决方式为,在边模板14底部的缝隙15处从外侧封堵发泡胶16,但是由于发泡胶16瞬间充填快且后期膨胀易产生顶推力,容易造成填塞进入边模板14内侧、边模板14顶起等问题,进而造成后期边模板14脱模后,轨道板13与填充表面12的结合处凹陷、不密实,俗称轨道板13的“烂根17”质量缺陷问题,如图4所示,使得边模板14底部的封堵效果差。

5.参见图5,现有另外一种缝隙解决方式为,在边模板14底部的缝隙15处从外侧封堵砂浆18,但封堵过程中很难实现完全密封,导致部分水泥浆漏出充斥在边模板14底部的缝隙15,边模板14脱模后就形成一个微型错台19,现场还需花费大量人工进行凿除清理,而轨道板13与填充表面12的结合处存在“烂根”质量缺陷,如图6所示,使得边模板14底部的封堵效果差。

技术实现要素:

6.本实用新型的主要目的是提供一种用于混凝土浇筑、结构简单、可调节性强、操作方便快捷、通用性强且防止出现烂根的模板装置。

7.为了实现本实用新型的主要目的,本实用新型提供一种用于混凝土浇筑的模板装置,包括边模板、升降梁、弹性塑料梁和至少一个调节组件,边模板在竖直方向上抵压在弹性塑料梁上,升降梁相对边模板可移动地设置在边模板上,调节组件可控制升降梁在竖直方向上移动,且升降梁在竖直方向上可抵压在弹性塑料梁上。

8.在施工过程中,将模板装置加固在填充表面上,使得弹性塑料梁与填充表面接触,随后通过调节组件控制升降梁在竖直方向上向下移动,使得升降梁在竖直方向上抵压在弹性塑料梁上,由于弹性塑料梁可弹性变形,从而迫使弹性塑料梁与填充表面密封接触,模板装置与填充表面形成软搭接,杜绝施工时出现漏浆现象,彻底解决了现有混凝土浇筑的轨道板与填充表面结合处的“烂根”质量缺陷,也不需要施工人员对轨道板与填充表面结合处进行凿除清理,在防止出现烂根且提高施工质量的同时,也进一步优化了轨道板的施工外观质量。同时,本实用新型模板装置的结构简单,模板装置的升降梁的可调节性强,操作方便快捷,降低施工人员的劳动强度,进而提高施工进度,且通用性强。

9.一个优选的方案是,边模板包括边模底梁,调节组件包括升降螺杆,升降螺杆的螺纹端在竖直方向上延伸并螺纹配合地贯穿边模底梁,且升降螺杆的螺纹端可抵压在升降梁上,迫使升降梁在竖直方向上抵压在弹性塑料梁上。

10.更进一步的方案是,边模底梁内嵌有第一套管,第一套管的通孔设置有内螺纹,且第一套管在竖直方向上延伸并贯穿边模底梁,升降螺杆的螺纹端与第一套管螺纹配合。

11.更进一步的方案是,边模底梁开设有第一滑槽,第一滑槽在竖直方向上延伸,升降梁设置有第一滑轨,第一滑轨可滑动地位于第一滑槽内;或者,升降梁开设有第二滑槽,第二滑槽在竖直方向上延伸,边模底梁设置有第二滑轨,第二滑轨可滑动地位于第二滑槽内。

12.更进一步的方案是,升降梁开设有t型槽,升降螺杆的螺纹端凸出设置有定位柱,定位柱和升降螺杆的螺纹端可插入t型槽内。

13.更进一步的方案是,调节组件包括调节螺栓,调节螺栓套接在升降螺杆上。

14.更进一步的方案是,边模板还包括边模顶梁,边模顶梁在竖直方向上位于边模底梁的上方,边模顶梁朝向边模底梁的侧面设置有第二套管,第二套管在竖直方向上朝向边模底梁延伸,升降螺杆的导杆端插入第二套管内。

15.进一步的方案是,弹性塑料梁由聚乙烯泡沫塑料制成。

16.更进一步的方案是,弹性塑料梁远离升降梁的端面与边模板的模面板之间的夹角小于90

°

。

17.更进一步的方案是,弹性塑料梁远离升降梁的端面与边模板的模面板之间的夹角大于90

°

。

附图说明

18.图1是隧道无砟轨道的轨道板施工的截面图。

19.图2是图1在a处的放大图。

20.图3是现有一种缝隙解决方式的截面图。

21.图4是现有一种缝隙解决方式的烂根截面图。

22.图5是现有另外一种缝隙解决方式的截面图。

23.图6是现有另外一种缝隙解决方式的烂根截面图。

24.图7是本实用新型一种用于混凝土浇筑的模板装置实施例的施工局部截面图。

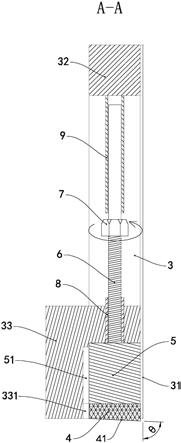

25.图8是图7在a-a处的放大剖视图。

26.图9是图7在b-b处的放大剖视图。

27.图10是图7在c-c处的放大剖视图。

28.图11是本实用新型一种用于混凝土浇筑的模板装置实施例的分解剖视图。

29.图12是本实用新型一种用于混凝土浇筑的模板装置实施例在施工状态下的剖视图。

30.图13是本实用新型一种用于混凝土浇筑的模板装置实施例在施工状态下的局部放大图。

31.图14是采用本实用新型一种用于混凝土浇筑的模板装置实施例施工的轨道板的局部放大图。

32.以下结合附图及实施例对本实用新型作进一步说明。

具体实施方式

33.参见图7至图11,本实施例公开一种用于混凝土浇筑的模板装置1,包括边模板3、升降梁5、弹性塑料梁4和多个调节组件2,多个调节组件2在边模板3的纵向延伸方向上并排设置,且相邻两个调节组件2之间的间距为0.5米。其中,边模板3在竖直方向上抵压在弹性塑料梁4上,而升降梁5相对边模板3可移动地设置在边模板3上,每一个调节组件2可控制升降梁5在竖直方向上移动,且升降梁5在竖直方向上可抵压在弹性塑料梁4上。在施工过程中,将模板装置1加固在填充表面12上,使得弹性塑料梁4与填充表面12接触,随后通过调节组件2控制升降梁5在竖直方向上向下移动,使得升降梁5在竖直方向上抵压在弹性塑料梁4上,由于弹性塑料梁4可弹性变形,从而迫使弹性塑料梁4与填充表面12密封接触,模板装置1与填充表面12形成软搭接,杜绝施工时出现漏浆现象,彻底解决了现有混凝土浇筑的轨道板与填充表面12结合处的“烂根”质量缺陷,也不需要施工人员对轨道板与填充表面12结合处进行凿除清理,在防止出现烂根且提高施工质量的同时,也进一步优化了轨道板的施工外观质量。同时,本实施例模板装置1的结构简单,模板装置1的升降梁5的可调节性强,操作方便快捷,降低施工人员的劳动强度,进而提高施工进度,且通用性强。而且,本实施例多个调节组件2可在边模板3的纵向延伸方向上对弹性塑料梁4进行多区间、不同量值的微调,从而提高不同区间的弹性塑料梁4与填充表面12接触的密封性。

34.其中,本实施例边模板3包括边模底梁33,每一个调节组件2包括升降螺杆6,升降螺杆6的螺纹端在竖直方向上延伸并螺纹配合地贯穿边模底梁33,且升降螺杆6的螺纹端可抵压在升降梁5上,迫使升降梁5在竖直方向上抵压在弹性塑料梁4上。升降螺杆6的螺纹端与边模底梁33螺纹配合,从而通过控制升降螺杆6旋转,即可使得升降螺杆6在竖直方向上移动,从而可迫使升降梁5在竖直方向上抵压在弹性塑料梁4上,升降螺杆6的可调节性强,操作方便快捷,降低施工人员的劳动强度,进而提高施工进度。具体地,本实施例边模底梁33内嵌有第一套管8,第一套管8的通孔设置有内螺纹,且第一套管8在竖直方向上延伸并贯穿边模底梁33,升降螺杆6的螺纹端与第一套管8螺纹配合,提高升降螺杆6的螺纹端与边模底梁33螺纹配合的可靠性和稳定性。而本实施例升降梁5开设有t型槽52,升降螺杆6的螺纹端凸出设置有定位柱61,定位柱61和升降螺杆6的螺纹端可插入t型槽52内。另外一种实施方式,升降梁5可开设有螺纹孔,升降螺杆6的螺纹端插入该螺纹孔进行螺纹配合。

35.为了提高升降梁5在竖直方向上移动的可靠性,本实施例边模底梁33开设有第一滑槽331,第一滑槽331在竖直方向上延伸,升降梁5设置有第一滑轨51,第一滑轨51可滑动地位于第一滑槽331内。或者,本实施例升降梁5开设有第二滑槽,第二滑槽在竖直方向上延

伸,边模底梁33设置有第二滑轨,第二滑轨可滑动地位于第二滑槽内。为了方便快捷控制升降螺杆6旋转,本实施例调节组件2包括调节螺栓7,调节螺栓7套接在升降螺杆6上,施工人员采用扳手与调节螺栓7配合,进而驱动升降螺杆6旋转,使得升降螺杆6在竖直方向上移动。

36.为了提高升降螺杆6的工作可靠性和稳定性,本实施例边模板3还包括边模顶梁32,边模顶梁32在竖直方向上位于边模底梁33的上方,边模顶梁32朝向边模底梁33的侧面设置有第二套管9,第二套管9在竖直方向上朝向边模底梁33延伸,升降螺杆6的导杆端插入第二套管9内。另外一种实施方式,边模顶梁32可开设有导向孔,升降螺杆6的导杆端插入导向孔内。

37.为了提高弹性塑料梁4的机械性能,本实施例弹性塑料梁4由聚乙烯泡沫塑料制成,使得弹性塑料梁4具有良好的弹性和挠性,且坚韧、耐摩擦,使得弹性塑料梁4的加工性能好,易于成型,价格较便宜。此外,为了提高弹性塑料梁4的工作可靠性,本实施例弹性塑料梁4远离升降梁5的端面41相对水平方向倾斜设置,优选地,本实施例弹性塑料梁4远离升降梁5的端面41与边模板3的模面板31之间的夹角θ小于90

°

,或者,弹性塑料梁4远离升降梁5的端面41与边模板3的模面板31之间的夹角θ大于90

°

。弹性塑料梁4远离升降梁5的端面41相对水平方向倾斜设置,进而提高弹性塑料梁4与填充表面12接触的密封性,杜绝施工时出现漏浆现象,彻底解决了现有混凝土浇筑的轨道板与填充表面12结合处的“烂根”质量缺陷,也不需要施工人员对轨道板与填充表面12结合处进行凿除清理,在防止出现烂根且提高施工质量的同时,也进一步优化了轨道板的施工外观质量。

38.参见图12至图14,在施工过程中,首先是按照无砟轨道施工技术规范、作业指导书和技术交底等进行无砟轨道轨排架的组装、粗调等工序施工。接着,安装本实施例模板装置1,模板装置1的边模板3纵向通过模板3的内撑孔与纵向螺栓组合加固,并按照测量放样点将模板装置1整体放置在设计位置,此时模板装置1的弹性塑料梁4与填充表面12接触。随后,施工人员采用扳手逐一与调节螺栓7配合,进而驱动升降螺杆6旋转,使得升降螺杆6在竖直方向上向下移动,从而迫使升降梁5在竖直方向上向下移动,使得升降梁5在竖直方向上抵压在弹性塑料梁4上,由于弹性塑料梁4可弹性变形,从而迫使弹性塑料梁4与填充表面12密封接触,模板装置1与填充表面12形成软搭接,杜绝施工时出现漏浆现象,彻底解决了现有混凝土浇筑的轨道板与填充表面12结合处的“烂根”质量缺陷,也不需要施工人员对轨道板10与填充表面12结合处进行凿除清理,在防止出现烂根且提高施工质量的同时,也进一步优化了轨道板10的施工外观质量。

39.当模板装置1安装、调节和加固完毕后,则进行轨道板10混凝土浇筑施工。待轨道板10浇筑完毕且具备拆模条件,则施工人员采用扳手逐一与调节螺栓7配合,进而驱动升降螺杆6旋转,使得升降螺杆6在竖直方向上向上移动,解除对升降梁5的作用力,则弹性塑料梁4在自身弹性恢复力作用下恢复,之后便进行模板装置1的整体拆除作业。模板装置1整体拆除后,轨道板10与填充表面12结合处最终实现快速、简单有效的连接,杜绝出现轨道板10与填充表面12结合处的“烂根”质量缺陷,也不需要施工人员对轨道板10与填充表面12结合处进行凿除清理,在防止出现烂根且提高施工质量的同时,也进一步优化了轨道板10的施工外观质量。

40.以上实施例,只是本实用新型的较佳实例,并非来限制本实用新型实施范围,故凡

依本实用新型申请专利范围的构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型专利申请范围内。