1.本实用新型属于道路施工领域,尤其涉及一种大厚度二灰稳定碎石层模板结构。

背景技术:

2.稳定类基层结构是我国最为常用的路面基层结构形式,在各等级公路中被大面积广泛采用。国家于2015年对基层施工技术规范进行了重新修订,对基层的材料、配比、厚度、压实等质量提出了更高的要求。

3.据《公路路面基层施工技术细则》(jtg-t-f20-2015),在分层铺筑方式下,碾压成型后每层的摊铺厚度宜不小于160mm,最大厚度宜不大于200mm。因此,通常认为一次摊铺碾压成型厚度》200mm,为大厚度基层。随着近年来道路交通施工技术水平的不断提高,大功率摊铺和碾压设备的发展,业主和承包商都希望加大水泥稳定碎石基层的摊铺碾压厚度。大厚度基层一次摊铺碾压成型对其技术要求非常高,是其质量控制的重点及难点。

4.施工过程中,为确保大厚度二灰稳定碎石层边部的压实度、强度与有效宽度,需设置模板进行支护,模板的支设与固定是水泥稳定碎石基层施工过程中的重要一环。现针对大厚度基层摊铺碾压施工,仍采用常规模板支设,无针对性,单根钢筋支撑,其于碾压过程中固定不紧,容易跑模,甚至导致发生压路机工作时侧翻情况,支撑效果不佳;另外,传统模板灵活性较差,针对不同摊铺厚度需更换不同规格模板,经济性较差,且不便于模板分类整理储存。

技术实现要素:

5.本实用新型的目的在于提供一种大厚度二灰稳定碎石层模板结构,用于更好地辅助大厚度二灰稳定碎石基层摊铺碾压施工,以解决上述背景技术中提出的传统模板支撑效果欠佳、不灵活等问题。

6.为实现上述目的,本实用新型提供以下技术方案:

7.一种大厚度二灰稳定碎石层模板结构,包括角钢、弹扣、方扣、钢钩、方管、厚钢片、活动环、钢钎、短钢插销。所述角钢采用热轧普通角钢,每组模板包括上、下两角钢,其分别留孔;所述弹扣设置于模板上角钢,位置与下角钢相对应;所述方扣、钢钩分别焊接于模板两端,用于实现模板长度拼接;所述方管分别焊接于上、下角钢卡槽处;所述厚钢片采用碳素钢,两厚钢片分别需打孔,于端部成角度设置活动环;所述活动环呈圆柱状,与厚钢片匹配,用于两钢片连接与活动;钢片所述钢钎顶部处理为圆顶,底部磨尖,以便于打入地面以下;所述短钢插销为与方管配套钢片,垂直焊接于厚钢片底端。

8.进一步的,所述角钢长度方向长3m,长边长240-300mm,短边长66-75mm,厚6-8mm。上、下角钢分别于沿长度方向20cm,150cm,280cm处、上下间距6-7cm,打孔,上角钢孔径0.6-0.8cm下角钢孔径0.8cm-1cm。

9.进一步的,所述弹扣安装于上角钢留孔处,上下两排弹扣与下孔径相匹配,用于模板连接与分级调节。

10.进一步的,所述方扣长40cm,宽0.6-0.8cm,高3-3.4cm,焊接于模板一端,分别于距上、下角钢角边缘处10cm处焊接。

11.进一步的,所述钢钩同方扣,分别于距上、下角钢角边缘处10cm处焊接,其尺寸为:39.7-39.9cm长0.5-0.7mm宽,高3-3.4cm,与方扣组合,用于模板长度方向拼接。

12.进一步的,所述方管分别焊接于上、下角钢槽处,沿长度方向,于40cm、150cm、260cm处横向焊接;其尺寸为:6cm长

×

(1-1.4)cm宽

×

13cm高。

13.进一步的,所述厚钢片长60cm,宽15cm,厚3cm,采用碳素钢,两厚钢片分别于离端部1.5cm、25cm、35cm打孔,孔径16.5-17mm。

14.进一步的,所述活动环呈圆柱状,直径16.5mm-17mm,与厚钢片孔径匹配,高7cm,其沿两厚钢片厚度方向穿过后,将高出部分固定。

15.进一步的,所述钢钎采用直径16mm,长55cm螺纹钢筋,顶部经电焊处理成直径为20-24mm圆顶,底部6-9cm范围内进行磨尖处理,在方便打入地下的同时,螺纹钢筋可与路边土之间产生较大摩擦力,以牢牢扒紧固定。

16.进一步的,所述短钢插销尺寸为:28cm长

×

5.8cm宽

×

(0.9-1.3cm)厚,采用碳素钢,其平面处,垂直焊接于厚钢片底端,顺应方管开口向,以插入方管。

17.进一步的,所述焊接根据碳素钢含碳量,低碳钢用j422焊条,中碳钢用j502或j507焊条。

18.进一步的,所述打孔根据需要采用普通16毫米高速钢钻头,或空心钻头,在以上说明中具体位置进行打孔。

19.本实用新型相对于现有技术具有以下优点:

20.1.本实用新型通过采用类似行李箱拉杆弹扣,实现不同位置上、下模板调节与拼接,方便灵活易操作,可适应不同摊铺厚度大厚度水稳基层施工。

21.2.支撑件通过合理设计布置,加工为更加稳定的三角结构,其支撑能力显著提升,大大解决了传统结构由于支撑不稳、承载力不足所导致的跑模问题以及由此产生的一系列连锁问题;且该支撑件可根据不同模板高度更换钢钎插入位置而无需更换钢钎,省时省力,经济性好。

22.3.本实用新型通过“挂扣”形式实现模板与模板之间拼接,容易实现,且能有效解决模板之间错位问题,坚固耐用,重复利用率高,不易损坏。

23.4.该结构系统的发明与应用,可有效解决大厚度二灰稳定碎石层模板不易支设的问题,基于目前无针对大厚度二灰稳定碎石层模板现状,填补了该领域空缺,且模板支设完成后牢固美观,对保证基层边部压实能够提供极大的帮助。

附图说明

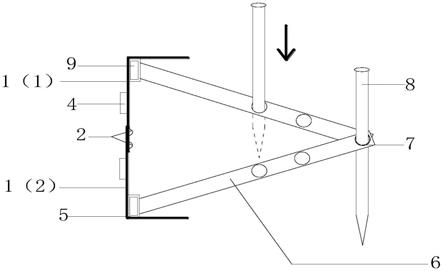

24.图1为本实用新型的一种大厚度二灰稳定碎石层模板结构的结构组合侧视示意图;

25.图2为本实用新型的一种大厚度二灰稳定碎石层模板结构的正面图;

26.图3为本实用新型中厚钢片部件示意图。

27.图中:1-角钢;1(1)上角钢;1(2)下角钢;2-弹扣;3-方扣;4-钢钩;5-方管;6-厚钢片;7-活动环;8-钢钎;9-短钢插销。

具体实施方式

28.应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

29.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

30.正如背景技术所介绍的,现有大厚度水稳模板固定,要么工艺复杂,实现过程复杂;要么多采用简单的单根钢筋支撑实现,对于大厚度二灰稳定碎石层无针对性,其支撑效果不佳,固定不紧,容易跑模。为了解决以上技术问题,本技术提出了一种大厚度二灰稳定碎石层模板结构。

31.结合图1-3所示,包括角钢1、弹扣2、方扣3、钢钩4、方管5、厚钢片6、活动环7、钢钎8、短钢插销9。所述角钢1采用热轧普通角钢,每组模板包括上角钢1(1)与下角钢1(2),其分别留有钻孔;所述弹扣2设置于模板上角钢1(1),位置与下角钢1(2)相对应;所述方扣3、钢钩4分别焊接于模板两端,用于实现模板长度拼接;所述方管5分别焊接于上角钢1(1)、下角钢1(2)卡槽处;所述厚钢片6采用碳素钢,每组支撑件需两个厚钢片,两厚钢片6分别需打孔,于端部成角度设置活动环7;所述活动环7呈圆柱状,与厚钢片6匹配,用于两钢片6连接与活动;所述钢钎8顶部处理为圆顶,底部磨尖,以便于打入地面以下;所述短钢插销9为与方管5配套钢片,垂直焊接于厚钢片6底端。

32.模板安装实现过程如下:

33.(1)上、下角钢1钻孔;(2)安装弹扣2;(3)焊接方扣与钢钩;(4)焊接方管;(5)厚钢片6打孔;(6)安装活动环;(7)短钢插销焊接;(8)模板长度拼接;(9)模板支设

34.为了使得本领域技术人员能够更加清楚地了解本实用新型的技术方案,以下将结合具体的实施例详细说明本实用新型的技术方案。

35.实施例1

36.所述角钢1、弹扣2、方扣3、钢钩4与方管5构成模板结构,上角钢1(1)与下角钢1(2)构成模板系统,上、下角钢分别于沿长度方向20cm、150cm、280cm处、上下间距6-7cm,打孔,上角钢1(1)孔径0.6-0.8cm下角钢1(2)孔径0.8cm-1cm。上角钢1(1)根据留孔位置安装弹扣2,弹扣2可沿上角钢1(1)垂直方向活动,按下弹扣2,其可与上角钢1(1)正面相平。

37.本技术不限于特定碳含量碳素钢,因此焊接根据碳素钢含碳量,低碳钢用j422焊条,中碳钢用j502或j507焊条。

38.方扣3与钢钩4分别焊接于角钢1两端,方扣3长40cm,宽0.7cm,高3.2cm,焊接于角钢一端,分别于距上、下角钢1角边缘处10cm处焊接;钢钩4同方扣3,分别于距上、下角钢1角边缘处10cm处焊接,其尺寸为:39.7cm长0.6mm宽,高3-3.4cm,与方扣3组合,用于模板长度方向拼接。方管5分别焊接于上、下角钢槽处,沿长度方向,于40cm、150cm、260cm处横向焊接。

39.所述厚钢片6、活动环7、钢钎8、短钢插销9构成支撑结构。活动环7为圆柱状结构,通过插入厚钢片6端部孔,将两钢片连接,可实现两厚钢片6之间角度调节,以适应不同高度

状态时模板。短钢插销9其平面处,于中心位置垂直焊接于厚钢片6底端,顺应方管5开口向,以插入方管5,实现模板结构与支撑结构之间连接。

40.宽度拼接时,根据大厚度二灰稳定碎石层摊铺厚度,选择所需高度并使用弹扣2与下角钢1(2)连接,该实施例可实现模板宽度两级调节;长度拼接时,两组模板端部其上、下槽分别对齐后,通过方扣3与钢钩4实现:将钢钩4紧紧卡入方扣3,至钢钩直角边卡住移动受阻。据此,可根据基层施工长度拼接多组模板用于基层摊铺时支挡。

41.根据基层厚度,选择调节级别,一级调节模板高为30cm,二级调节为38cm。支撑结构与模板结构连接后,将钢钎8穿过厚钢片6端部调节环所在孔,利用锤子等工具将其打入地下13-15cm,若采用一级调节高度,另一钢钎6插入厚钢片6位于25cm处孔并凿入地下;否则,钢钎6插入35cm处孔并凿入地下。

42.以上内容虽然结合附图对本实用新型的具体实施方式进行了描述,但并非对本实用新型保护范围的限制,所属领域技术人员应该明白,在本实用新型技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本实用新型的保护范围以内。