1.本发明涉及气缸领域,特别涉及一种多工位旋转气爪。

背景技术:

2.在产品生产加工过程中,通常设有多个加工步骤,分别需要在多个不同的工位上进行加工。一般生产时,采用机械手抓取的方式,在原材料放置工位将未加工的部件抓取后放置于对应位置的工位,加工后再将其转移放至成品放置工位,如此,存在机械手安装时需对应布设于多个工位上方,加工过程中,机械手需在多个工位之间来回移动,一方面,若要实现多工位同时加工,需要配置多个机械手,存在成本较高的问题,另一方面,还存在所占空间较大的问题。

技术实现要素:

3.本发明的目的是提供一种多工位旋转气爪,可实现多工位间旋转位移,具有成本较低、所占空间较小的效果。

4.本发明的上述技术目的是通过以下技术方案得以实现的:一种多工位旋转气爪,包括有定轴、本体,本体通过连接套转动连接于定轴,本体包括有抓取工位、加工工位、释放工位及衔接工位,本体沿周向设有多个工位腔,工位腔一一对应设有气缸组件,本体开设有连通于工位腔的第一气道、第二气道;定轴开设有第一主气道、第二主气道及第三主气道;

5.本体的中心开设有连接槽,连接槽内设有密封座,密封座上对应设有通气销,本体对应开设有供通气销插入的插孔,第一主气道、第二主气道分别通过通气销连通于第一气道;

6.密封座与本体间形成有连通腔,第三主气道通过连通腔连通于第二气道;

7.定轴靠近密封座的端面开设有弧形槽,弧形槽包括第一弧形槽、第二弧形槽和第三弧形槽,第一弧形槽位于释放工位和衔接工位之间;第二弧形槽位于衔接工位和抓取工位之间,第一主气道连通于第二弧形槽;第三弧形槽位于抓取工位与释放工位之间。

8.通过采用上述技术方案,当密封座的通气销位于抓取工位时,向第一主气道内通气,气流通过通气销通入至第一气道中,即可向气缸组件内充气驱使气缸组件启动,随后向第三主气道内通气,并且第一主气道原路排气,第三主气道内的气流通过连通腔通入至第二气道中,如此即可使得气缸组件实现打开后夹持的过程,气缸组件将未加工的产品夹持后,连接套带动本体相对定轴转动90

°

,使得原来位于抓取工位的通气销对应位于加工工位,气缸组件始终处于夹持状态,且第一气道内未排尽的残留气体通过第三弧形槽从第二排气通道排出,具有辅助排气的作用;随后,连接套带动本体相对定轴沿上一转动方向转动90

°

,使得原来位于加工工位的通气销对应位于释放工位,通气销连通于第二主气道,第二主气道通过通气销向第一气道内通气,即可向气缸组件内充气使气缸组件启动,实现释放过程,随后向第三主气道内通气,并使第二主气道原路排气,第三主气道内的气流通过连通腔通入至第二气道中,即可使气缸组件实现复位过程,随后连接套带动本体相对定轴转动

90

°

,使得原来位于释放工位的通气销对应位于衔接工位;随后,连接套带动本体相对定轴沿上一转动方向转动90

°

,使通气销对应位于抓取工位,转动过程中,向第一主气道内通气,气流可通过第二弧形槽通入至通气销随后进入第一气道,在转动过程中即可提前实现气缸组件的启动。如此,无需设置多个机械手,通过转动本体即可实现四个工位上抓取、加工、释放、衔接四种不同的工作状态,将多种工作状态集成于一体,具有成本较低、所占空间较小的效果。

9.本发明的进一步设置为:定轴开设有第一排气通道和第二排气通道,第一排气通道连通于第一弧形槽,第二排气通道连通于第三弧形槽。

10.通过采用上述技术方案,当原来位于抓取工位的通气销向加工工位转动时,气缸组件始终处于夹持状态,且第一气道内未排尽的残留气体通过第三弧形槽从第二排气通道排出;当原来位于释放工位的通气销向衔接工位转动过程中,第一气道中残留的气体可通过第一弧形槽从第一排气通道排出,第一排气通道和第二排气通道均可起到辅助排气的作用。

11.本发明的进一步设置为:第一弧形槽的圆弧角α设置为30

°

,第二弧形槽的圆弧角β设置为60

°

,第三弧形槽的圆弧角γ设置为100

°

。

12.本发明的进一步设置为:插孔内设有密封销,插孔内还设有支撑弹簧,支撑弹簧的一端抵于密封销,支撑弹簧的另一端抵于通气销,支撑弹簧驱使通气销始终具有抵紧于定轴端部的运动趋势;通气销的侧壁与插孔内壁之间设有密封隔圈。

13.通过采用上述技术方案,当本体转动过程中带动密封座转动,由于支撑弹簧对通气销始终具有支撑作用,即可使得密封座与定轴端部始终能够紧密相贴,具有较好的密封效果,防止漏气。

14.本发明的进一步设置为:连接套的外壁一体成型有同步带轮,连接套与定轴之间通过滚珠轴承转动连接。

15.通过采用上述技术方案,同步带轮与外部传动部件传动配合,即可带动连接套相对定轴转动,连接套转动时即可带动本体相对定轴旋转,实现各个工位之间的转换。

16.本发明的进一步设置为:气缸组件包括设于工位腔内的大活塞,大活塞将工位腔分隔为有杆腔和无杆腔,大活塞固定设有内前盖,内前盖固定安装有位于本体外的刀片;

17.大活塞内设有小活塞组件,小活塞组件包括内缸筒、活塞杆,内缸筒与大活塞之间形成活塞腔,活塞杆于活塞腔内往复运动,活塞杆一体成型有小活塞,小活塞将活塞腔分隔为前腔和后腔;活塞杆伸出本体的端部设有与刀片夹持配合的夹片,后腔内设有弹性件,弹性件使活塞杆始终具有伸出内缸筒的运动趋势;

18.第一气道连通于无杆腔,第二气道连通于有杆腔,大活塞开设有气流通道,内缸筒开设有连通于前腔的通气孔,气流通道连通于无杆腔和通气孔;活塞杆开设有连通后腔和大气的连通孔。

19.通过采用上述技术方案,使用过程中,向第一气道内通气,气流通向无杆腔,推动大活塞向有杆腔运动,使得大活塞带动刀片和小活塞组件的夹片一并向远离本体的方向伸出;同时,无杆腔内的气体通过气流通道、通气孔通入至前腔,前腔的气压逐渐变大,推动活塞杆向靠近本体的方向缩回,并对弹性件进行挤压,此过程中后腔内的气压通过连通孔逐渐排出,当活塞杆缩回时,夹片与刀片分离;当需要实现夹持时,向第二气道内通气,气流通

向有杆腔,无杆腔内的气体从第一气道排出,推动大活塞向无杆腔运动,使得大活塞带动刀片和小活塞组件的夹片同时向靠近本体的方向缩回;同时,连通于无杆腔的前腔的气压逐渐减小,在弹性件的弹力作用下,使得活塞杆向远离本体的方向伸出,此过程中大气中的空气自连通孔通入至后腔内,当活塞杆完全复位后,夹片与刀片沿轴向相抵紧,即可对位于夹片和刀片之间的物件进行夹持,由于物件被夹持的瞬间连通孔被封堵,可使得后腔实现保压,夹持力较大,夹持过程的可靠性较强、较牢固。

20.本发明的进一步设置为:弹性件设置为复位弹簧,活塞腔内设有平垫,复位弹簧的一端抵于小活塞的端面,复位弹簧的另一端抵于平垫。

21.通过采用上述技术方案,将复位弹簧的一端抵于平垫,在一定程度上可提高复位弹簧的稳定性,还可与活塞杆的尾部相抵配合。

22.本发明的进一步设置为:内前盖上固定安装有导杆,导杆沿大活塞的轴向设置,刀片固定安装于导杆的端部;本体对应开设有导孔,导孔与工位腔相邻设置。

23.通过采用上述技术方案,当大活塞带动刀片运动时,导杆与导孔导向配合,在一定程度上可使得大活塞在运动时保持较高的直线性和稳定性,使得夹片与刀片准确夹持。

24.本发明的进一步设置为:连通孔贯穿地开设于活塞杆的中心,连通孔包括相连通的大孔和细小孔,细小孔连通于大气,大孔连通于后腔;活塞杆位于后腔的侧壁开设有侧壁孔。

25.通过采用上述技术方案,后腔内的气体可通过细小孔向外部环境缓慢排出,在一定程度上可防止在夹持过程中出现漏气的情况。

26.本发明的进一步设置为:大活塞外壁设有双道格莱圈,格莱圈与本体的工位腔内壁密封配合;内缸筒外壁与大活塞的内壁之间设置有o形圈,o形圈将气流通道与活塞腔的后腔相隔断;本体上安装有前端盖,大活塞通过前端盖安装于工位腔内,前端盖的内壁与大活塞的外壁之间设有密封圈。

27.通过采用上述技术方案,o形圈可防止气流通道中的气体通过大活塞与内缸筒端面之间的缝隙通入至后腔中,使得大活塞与内缸筒之间具有较好的密封性。当大活塞相对本体移动时,密封圈可起到较好的密封作用,防止漏气,具有较高的密封性。

28.综上所述,本发明具有以下有益效果:

29.1.采用在定轴上转动设置本体,定轴内开设第一主气道、第二主气道、第三主气道,且在本体内设置若干个气缸组件形成多工位的方式,产品加工时仅需相对定轴转动本体即可使得气缸组件于不同工位实现抓取、加工、释放、衔接的工作状态,将多种工作状态集成于一体,具有成本较低、所占空间较小的效果,采用弧形槽可将对应工位的多余气体排尽;

30.2.采用在插孔内设置支撑弹簧抵紧于通气销的方式,即可使得密封座与定轴端部始终能够紧密相贴,具有较好的密封效果,防止漏气;

31.3.采用在本体内活动设置大活塞、大活塞内活动设置小活塞组件的方式,大活塞运动时带动夹片和刀片同时运动,小活塞组件的活塞杆运动时单独带动夹片运动,如此,通过刀片与夹片沿轴向运动实现对物体轴向的夹持,由于物件被夹持的瞬间连通孔被封堵,可使得后腔实现持续性保压,夹持力较大,夹持过程的可靠性较强、较牢固;

32.4.采用在内前盖上固定安装导杆的方式,导杆与本体的导孔导向配合,当大活塞

带动刀片运动时,在一定程度上可使得大活塞在运动时保持较高的直线性和稳定性,使得夹片与刀片准确夹持。

附图说明

33.图1是实施例的整体结构关系示意图。

34.图2是实施例的俯视图。

35.图3是图2中a-a截面的剖视图。

36.图4是实施例中定轴与密封座处于分离状态的结构关系示意图。

37.图5是实施例中定轴的仰视图。

38.图6是图3中b区域的放大图。

39.图7是实施例的侧视图。

40.图8是图7中c-c截面的剖视图。

41.图9是实施例的本体部分的爆炸图。

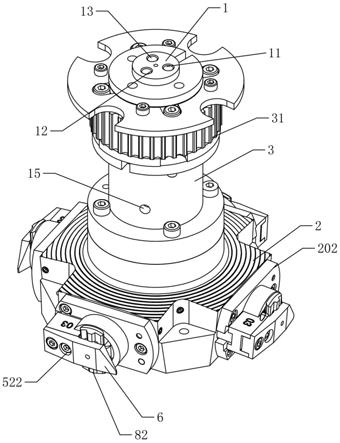

42.图中:1、定轴;11、第一主气道;12、第二主气道;13、第三主气道;14、环形间隙;15、排气口;16、第一弧形槽;17、第二弧形槽;18、第三弧形槽;2、本体;201、工位腔;2011、有杆腔;2012、无杆腔;202、前端盖;203、导孔;204、第一气道;205、第二气道;206、抓取工位;207、加工工位;208、释放工位;209、衔接工位;210、连接槽;211、插孔;212、连通腔;213、第一排气通道;214、第二排气通道;215、密封销;216、支撑弹簧;217、密封隔圈;3、连接套;31、同步带轮;32、滚珠轴承;4、密封座;41、通气销;42、连接孔;5、大活塞;51、密封圈;52、内前盖;521、连接块;522、螺栓;523、导杆;53、格莱圈;54、活塞腔;541、前腔;542、后腔;55、复位弹簧;56、平垫;57、气流通道;6、刀片;7、内缸筒;71、通气孔;72、缝隙;73、o形圈;8、活塞杆;81、小活塞;82、夹片;821、贯穿孔;83、连通孔;831、大孔;832、细小孔;84、侧壁孔。

具体实施方式

43.下面结合附图对本发明作进一步的说明。为了便于说明,下述的逆时针与附图2所示方向一致。

44.一种多工位旋转气爪,如图1-3所示,包括有定轴1、同轴设置于定轴1的本体2,本体2上同轴连接有连接套3,本体2通过连接套3转动连接于定轴1上,连接套3的外壁一体成型有同步带轮31,连接套3与定轴1之间通过上下两个滚珠轴承32转动连接。同步带轮31与外部传动部件传动配合,即可带动连接套3相对定轴1转动,连接套3转动时即可带动本体2相对定轴1旋转。定轴1竖直向下开设有第一主气道11、第二主气道12及第三主气道13。

45.如图2-5所示,本体2包括有抓取工位206、加工工位207、释放工位208及衔接工位209,四个工位之间呈90

°

间隔设置,本体2沿周向设有四个工位腔201,工位腔201一一对应设有气缸组件,本体2开设有连通于工位腔201的第一气道204、第二气道205。本体2的中心开设有连接槽210,连接槽210内设有密封座4,密封座4的下端面对应插接设有四个通气销41,通气销41之间呈90

°

间隔设置,本体2对应开设有供通气销41插入的四个插孔211,当本体2转动过程中,第一主气道11、第二主气道12可分别通过对应的通气销41连通于对应工位的第一气道204,第一主气道11的下端口对应位于衔接工位209与抓取工位206之间,第二主气道12的下端口对应位于释放工位208。

46.如图3和图8所示,密封座4与本体2间形成有连通腔212,第三主气道13通过连通腔212连通于各第二气道205,密封座4的中心开设有上端连通于第三主气道13、下端连通于连通腔212的连接孔42。

47.如图3-5所示,定轴1开设有第一排气通道213和第二排气通道214,定轴1与连接套3之间形成有环形间隙14,第一排气通道213和第二排气通道214均连通于环形间隙14,连接套3的侧壁开设有连通于环形间隙14的排气口15。定轴1的下端面开设有弧形槽,弧形槽包括第一弧形槽16、第二弧形槽17和第三弧形槽18,第一排气通道213连通于第一弧形槽16,第一弧形槽16位于释放工位208和衔接工位209之间,第一弧形槽16的圆弧角α设置为30

°

;第二弧形槽17位于衔接工位209和抓取工位206之间,第一主气道11连通于第二弧形槽17,且第二弧形槽17始终连通于抓取工位206的通气销41,第二弧形槽17的圆弧角β设置为60

°

;第三弧形槽18位于抓取工位206与释放工位208之间且穿过加工工位207,第二排气通道214连通于第三弧形槽18,第三弧形槽18的圆弧角γ设置为100

°

。

48.如图3所示,插孔211的底部设有密封销215,插孔211内还设有支撑弹簧216,支撑弹簧216的下端抵于密封销215,支撑弹簧216的上端抵于通气销41,支撑弹簧216通过通气销41驱使密封座始终具有抵紧于定轴1端部的运动趋势;通气销41的侧壁与插孔211内壁之间设有密封隔圈217。当本体2转动过程中带动密封座4转动,由于支撑弹簧216对通气销41始终具有支撑作用,即可使得通气销41与定轴1端部始终能够紧密相贴,具有较好的密封效果,防止漏气。

49.如图3和图6所示,本体2上安装有位于每个工位腔201外端的前端盖202,工位腔201内活动设置有大活塞5,大活塞5通过前端盖202安装于工位腔201内,前端盖202的内壁与大活塞5的外壁之间设置密封圈51,密封圈51嵌入于前端盖202的内壁,当大活塞5相对本体2移动时,密封圈51可起到较好的密封作用,防止漏气,具有较高的密封性。大活塞5将工位腔201分隔为有杆腔2011和无杆腔2012,大活塞5的前端固定设有内前盖52,内前盖52通过连接块521固定安装有位于本体2外的刀片6。大活塞5外壁设有双道格莱圈53,格莱圈53与本体2的工位腔201内壁密封配合。

50.如图9所示,内前盖52上通过螺栓522固定安装有导杆523,导杆523沿大活塞5的轴向设置,刀片6固定安装于导杆523的端部;本体2对应开设有导孔203,导孔203与工位腔201相邻设置。当大活塞5带动刀片6运动时,导杆523与导孔203导向配合,在一定程度上可使得大活塞5在运动时保持较高的直线性和稳定性,使得夹片82与刀片6准确夹持。

51.如图6所示,大活塞5内设有小活塞组件,小活塞组件包括内缸筒7、活塞杆8,内缸筒7通过螺纹固定安装于大活塞5内,内缸筒7与大活塞5之间形成活塞腔54,活塞杆8于活塞腔54内往复运动,活塞杆8的侧壁一体成型有小活塞81,小活塞81将活塞腔54分隔为前腔541和后腔542。活塞杆8伸出本体2的端部设有与刀片6夹持配合的夹片82,夹片82为竖直状态,刀片6为水平状态,两者夹持后形成十字形;后腔542内设有弹性件,在本实施例中,弹性件设为复位弹簧55,复位弹簧55使活塞杆8始终具有伸出内缸筒7的运动趋势。活塞腔54内设有平垫56,复位弹簧55的一端抵于小活塞81的端面,复位弹簧55的另一端抵于平垫56。将复位弹簧55的后端抵于平垫56,在一定程度上可提高复位弹簧55的稳定性,还可与活塞杆8的尾部相抵配合。

52.如图6-8所示,第一气道204连通于无杆腔2012,第二气道205连通于有杆腔2011,

大活塞5开设有气流通道57,内缸筒7开设有连通于前腔541的通气孔71,气流通道57连通于无杆腔2012和通气孔71,内缸筒7与大活塞5之间形成有缝隙72,该缝隙72使得气流通道57与通气孔71相连通。第一气道204的道口与气流通道57错位设置,将第一气道204与气流通道57错位设置,使得气流从第一气道204通入无杆腔2012内后,先受到大活塞5的阻挡,随后才能够经气流通道57通入至前腔541中,形成一定的时间差,使得夹片82实现先伸出后缩回的运动过程。内缸筒7靠近后腔542的外壁与大活塞5的内壁之间设置有o形圈73,o形圈73将气流通道57与活塞腔54的后腔542相隔断。o形圈73可防止气流通道57中的气体通过大活塞5与内缸筒7端面之间的缝隙72通入至后腔542中,使得大活塞5与内缸筒7之间具有较好的密封性。

53.如图3和图6所示,活塞杆8的中心开设有连通后腔542和大气的连通孔83,连通孔83贯穿地开设于活塞杆8,连通孔83包括相连通的大孔831和细小孔832,细小孔832连通于大气,大孔831连通于后腔542;活塞杆8位于后腔542的侧壁开设有侧壁孔84,夹片82的中心开设有与细小孔832相对应的贯穿孔821。后腔542内的气体可通过细小孔832向外部环境缓慢排出,细小孔832在一定程度上可防止在夹持过程中出现漏气的情况。

54.本发明的基本工作原理为:第一主气道11、第二主气道12、第三主气道13均连通于外部供气设备。气缸组件在衔接工位209时刀片6与夹片82缩回且夹紧为初始状态,连接套3带动本体2相对定轴1沿逆时针转动方向转动90

°

,使通气销41对应位于抓取工位206,转动过程中,向第一主气道11内通气,气流可通过第二弧形槽17通入至通气销41随后通过第一气道204进入无杆腔2012,推动大活塞5向有杆腔2011运动,使得大活塞5带动刀片6和小活塞组件的夹片82一并向远离本体2的方向伸出;同时,无杆腔2012内的气体通过气流通道57、通气孔71通入至前腔541,前腔541的气压逐渐变大,推动活塞杆8向靠近本体2的方向缩回,并对弹性件进行挤压,此过程中后腔542内的气压通过连通孔83逐渐排出,当活塞杆8缩回时,夹片82与刀片6处于分离状态,即通气销41从衔接工位209转至抓取工位206的角度为30

°

时,夹片82可提前打开。在随后旋转的30

°

过程中,向第三主气道13内通气,第三主气道13内的气流通过连通腔212通入至第二气道205中,气流通向有杆腔2011,推动大活塞5向无杆腔2012运动,无杆腔2012内的气体从第一气道204、第一主气道11排出,使得大活塞5带动刀片6和小活塞组件的夹片82同时向靠近本体2的方向缩回;同时,连通于无杆腔2012的前腔541的气压逐渐减小,在弹性件的弹力作用下,使得活塞杆8向远离本体2的方向伸出,此过程中大气中的空气自连通孔83通入至后腔542内,当活塞杆8完全复位后(此时通气销恰好转动至抓取工位206),夹片82与刀片6沿轴向相抵紧,即可对位于夹片82和刀片6之间的产品进行夹持,由于物件被夹持的瞬间连通孔83被封堵,可使得后腔542实现保压,夹持力较大,夹持过程的可靠性较强、较牢固。

55.气缸组件将未加工的产品夹持后,连接套3带动本体2相对定轴1沿逆时针转动90

°

,使得原来位于抓取工位206的通气销41对应位于加工工位207,气缸组件始终处于夹持状态,且无杆腔2012及第一气道204内未排尽的残留气体通过第三弧形槽18从第二排气通道214排出,具有辅助排气的作用。

56.随后,连接套3带动本体2相对定轴1沿逆时针方向转动90

°

,使得原来位于加工工位207的通气销41对应位于释放工位208,通气销41恰好对应并连通于第二主气道12,第二主气道12通过通气销41向第一气道204内通气,即可向气缸组件内充气使气缸组件启动,实

现释放过程,随后第二主气道12原路排气,并向第三主气道13内通气,第三主气道13内的气流通过连通腔212通入至第二气道205中,即可使气缸组件实现复位过程。由于此过程与抓取工位206的运行动作相同,在此不再赘述。

57.随后,连接套3带动本体2相对定轴1沿逆时针转动90

°

,使得原来位于释放工位208的通气销41对应位于衔接工位209,在转动过程中,无杆腔2012内和第一气道204中残留的气体可通过第一弧形槽16从第一排气通道213排出,起到辅助排气的作用,气缸组件整体处于初始状态。

58.如此,无需设置多个机械手,通过转动本体2即可实现四个工位上抓取、加工、释放、衔接四种不同的工作状态,将多种工作状态集成于一体,具有成本较低、所占空间较小的效果。

59.在此,需要说明的是,根据工序或工位数量的不同,第一主气道11、第二主气道12、第三主气道13的数量可适应性增减。

60.以上所述仅是本发明的较佳实施方式,故凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或修饰,均包括于本发明专利申请范围内。