1.本发明涉及一种接头装配装置,具体是涉及一种便于进行角度调节的轨道交通车辆软管接头装配设备。

背景技术:

2.轨道交通是指运营车辆需要在特定轨道上行驶的一类交通工具或运输系统。常见的轨道交通有传统铁路(国家铁路、城际铁路和市域铁路)、地铁、轻轨和有轨电车。轨道交通车辆需要使用液压系统、气压系统等配合完成工作,因此需要使用大量软管来连通系统,而软管需要配合接头来完成安装和疏导,而现有技术对于软管接头的装配往往自动化程度不高,受到如何固定软管的桎梏,且软管固定后,角度也会出现偏差,因此如何固定软管后对软管的角度进行调节成了急需解决的问题。

技术实现要素:

3.基于此,有必要针对现有技术问题,提供一种便于进行角度调节的轨道交通车辆软管接头装配设备,其通过固定装置和角度调节装置解决了现有技术对固定后软管角度调整不灵敏且调整范围过小的问题。

4.为解决现有技术问题,本发明采用的技术方案为:

5.一种便于进行角度调节的轨道交通车辆软管接头装配设备,包括机架、安装座、固定装置和角度调节装置,安装座安装在机架上,固定装置固定安装在安装座上,角度调节装置固定安装在安装座上,角度调节装置包括横向旋转控制组件和纵向旋转控制器组件,横向旋转控制组件和纵向旋转控制器组件固定安装在安装座上。

6.优选的,固定装置包括第一驱动组件和支撑组件,第一驱动组件固定安装在安装座上,支撑组件安装在安装座上,支撑组件包括连接板和支撑柱,连接板设有多个,多个连接板沿固定装置轴线方向均匀分布,连接板可移动的安装在安装座上,连接板的第一端与第一驱动组件的驱动端固定连接,支撑柱设有多个且与连接板一一对应,支撑柱与连接板的第二端固定连接。

7.优选的,固定装置还包括第二驱动组件和压紧组件,第二驱动组件固定安装在安装座上,压紧组件安装在安装座上,压紧组件包括第二连接板和压块,第二连接板设有多个,多个第二连接板沿固定装置的轴线方向均匀分布,第二连接板可移动的安装在安装座上,第二连接板的第一段与第二驱动组件的驱动端固定连接,压块设有多个且与第二连接板一一对应,压块与第二连接板的第二端固定连接。

8.优选的,第一驱动组件包括第一旋转驱动器、第一传动齿轮组、第一旋转圆盘、第一锥齿轮和第一螺杆,第一旋转驱动器固定安装在安装座上,第一传动齿轮组的第一端与第一旋转驱动器的驱动端固定连接,第一旋转圆盘可转动的安装在安装座上,第一旋转圆盘内圈固定设置有连续齿,第一传动齿轮组的第二端与第一旋转圆盘内圈的连续齿传动连接,第一锥齿轮设有多个且与连接板的数量一一对应,每个第一锥齿轮固定连接有一个第

一螺杆,第一螺杆与连接板螺纹连接。

9.优选的,第二驱动组件包括第二旋转驱动器、第二传动齿轮组、第二旋转圆盘、第二锥齿轮和第二螺杆,第二旋转驱动器固定安装在安装座上,第二传动齿轮组的第一端与第二旋转驱动器的驱动端固定连接,第二旋转圆盘可转动的安装在安装座上,第二旋转圆盘内圈固定设置有连续齿,第二传动齿轮组的第二端与第二旋转圆盘内圈的连续齿传动连接,第二锥齿轮设有多个且与第二连接板的数量一一对应,每个第二锥齿轮固定连接有一个第二螺杆,第二螺杆与第二连接板螺纹连接。

10.优选的,横向旋转控制组件包括环形支架,环形支架内部设置有第一滑轨,环形支架内圈滑动安装有旋转支架,所述固定装置安装在旋转支架上,旋转支架外圈设置有限位环,限位环和第一滑轨滑动配合,旋转支架外圈设置有齿圈,横向旋转控制组件还包括有固定安装在机架上的第三旋转驱动器,第三旋转驱动器的驱动端上固定套接有第一旋转齿轮,第一旋转齿轮与齿圈传动连接。

11.优选的,纵向旋转控制器组件包括第四旋转驱动器、第二旋转齿轮、旋转轴和齿盘,第四旋转驱动器固定安装在旋转支架上,第二旋转齿轮与第四旋转驱动器的驱动端固定连接且轴线共线,旋转轴可转动的安装在旋转支架上,旋转轴与固定装置固定连接,齿盘与旋转轴固定连接且轴线共线,第二旋转齿轮和齿盘传动连接。

12.优选的,机架包括第二滑轨、直线驱动器和导向杆,第二滑轨固定设置在机架上,直线驱动器固定安装在机架上,直线驱动器的驱动端与安装座固定连接,导向杆固定安装在机架上,导向杆与直线驱动器的驱动方向平行。

13.优选的,安装座包括有导向套,导向套固定安装在固定装置上。

14.优选的,固定装置还包括有轴承,轴承套接在固定装置上,轴承设有两个,第一个轴承位于第一旋转圆盘与固定装置的连接处,第二个位于第二旋转圆盘与固定装置的连接处。

15.本技术相比较于现有技术的有益效果是:

16.1.本技术提供的一种便于进行角度调节的轨道交通车辆软管接头装配设备,其通过固定装置和角度调节装置实现了调整固定后软管的横向角度和纵向角度的功能,解决了现有技术对固定后软管角度调整不灵敏且调整范围过小的缺陷。

17.2.本技术提供的一种便于进行角度调节的轨道交通车辆软管接头装配设备,其通过第一驱动组件和支撑组件实现了固定软管端部的功能,解决了固定装置如何固定软管端部的技术问题。

18.3.本技术提供的一种便于进行角度调节的轨道交通车辆软管接头装配设备,其通过第二驱动组件和压紧组件实现了从外圈夹紧软管的功能,解决了本技术提供的固定装置依然具有对软管的固定不稳定的缺陷。

附图说明

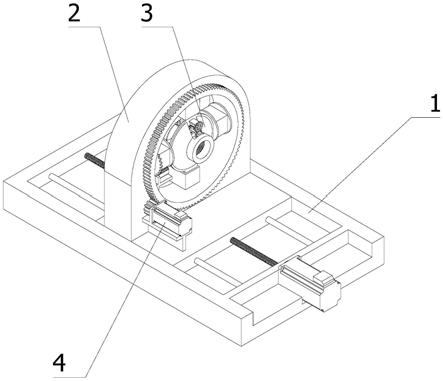

19.图1是实施例的立体图;

20.图2是实施例角度调节装置的立体图;

21.图3是实施例支撑组件的立体图;

22.图4是实施例压紧组件的立体图;

23.图5是实施例安装座的立体分离图;

24.图6是实施例的俯视图;

25.图7是实施例安装座的立体图;

26.图8是实施例角度调节组件和固定组件的立体图;

27.图中标号为:

28.1-机架;1a-第二滑轨;1b-直线驱动器;1c-导向杆;

29.2-安装座;2a-导向套;

30.3-固定装置;3a-第一驱动组件;3a1-第一旋转驱动器;3a2-第一传动齿轮组;3a3-第一旋转圆盘;3a4-第一锥齿轮;3a5-第一螺杆;3b-支撑组件;3b1-连接板;3b2-支撑柱;3c-第二驱动组件;3c1-第二旋转驱动器;3c2-第二传动齿轮组;3c3-第二旋转圆盘;3c4-第二锥齿轮;3c5-第二螺杆;3d-压紧组件;3d1-第二连接板;3d2-压块;3e-轴承;

31.4-角度调节装置;4a-横向旋转控制组件;4a1-环形支架;4a2-旋转支架;4a3-限位环;4a4-第一滑轨;4a5-齿圈;4a6-第三旋转驱动器;4a7-第一旋转齿轮;4b-纵向旋转控制器组件;4b1-第四旋转驱动器;4b2-第二旋转齿轮;4b3-旋转轴;4b4-齿盘。

具体实施方式

32.为能进一步了解本发明的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本发明作进一步详细描述。

33.如图1和图8所示:

34.一种便于进行角度调节的轨道交通车辆软管接头装配设备,包括机架1、安装座2、固定装置3和角度调节装置4,安装座2安装在机架1上,固定装置3固定安装在安装座2上,角度调节装置4固定安装在安装座2上,角度调节装置4包括横向旋转控制组件4a和纵向旋转控制器组件4b,横向旋转控制组件4a和纵向旋转控制器组件4b固定安装在安装座2上。

35.基于上述实施例,本技术通过固定装置3和角度调节装置4实现了固定软管后,调整软管端口的横向角度和纵向角度的功能。所述固定装置3、横向旋转控制组件4a和纵向旋转控制器组件4b与控制器电连接;操作人员将软管插入装配设备,然后通过控制器发送信号给固定装置3,固定装置3收到信号后将软管从端部固定住,然后再发送信号给横向旋转控制组件4a和纵向旋转控制器组件4b,通过横向旋转控制组件4a和纵向旋转控制器组件4b的配合调整软管端口的角度,使软管与接头配合,完成对软管接头的装配;相较于现有技术,本设备通过调整软管端口的角度来与接头配合,解决了软管容易与接头错位,导致装配困难,效率极低,且大部分步骤需要人工与机器配合才能完成的问题。

36.进一步的,为了解决固定装置3如何固定软管端部的技术问题,如图2和图3所示:

37.优选的,固定装置3包括第一驱动组件3a和支撑组件3b,第一驱动组件3a固定安装在安装座2上,支撑组件3b安装在安装座2上,支撑组件3b包括连接板3b1和支撑柱3b2,连接板3b1设有多个,多个连接板3b1沿固定装置3轴线方向均匀分布,连接板3b1可移动的安装在安装座2上,连接板3b1的第一端与第一驱动组件3a的驱动端固定连接,支撑柱3b2设有多个且与连接板3b1一一对应,支撑柱3b2与连接板3b1的第二端固定连接。

38.基于上述实施例,本技术通过第一驱动组件3a和支撑组件3b实现了固定软管端部的功能,从而解决了上述问题。所述第一驱动组件3a与控制器电连接;操作人员将软管插入

装配设备,然后通过控制器发送信号给第一驱动组件3a,第一驱动组件3a收到信号后驱动沿固定装置3轴线对称分布的多个连接板3b1沿固定装置3径向向外运动,从而带动与其固定连接的支撑柱3b2向外运动,将软管从内部向外支撑,将软管固定并将内部暴露出来,从而将接头插入软管并连通,完成对软管和接头的装配。

39.进一步的本技术提供的固定装置3依然具有对软管的固定不稳定的缺陷,为了解决这一问题,如图2和图4所示:

40.优选的,固定装置3还包括第二驱动组件3c和压紧组件3d,第二驱动组件3c固定安装在安装座2上,压紧组件3d安装在安装座2上,压紧组件3d包括第二连接板3d1和压块3d2,第二连接板3d1设有多个,多个第二连接板3d1沿固定装置3的轴线方向均匀分布,第二连接板3d1可移动的安装在安装座2上,第二连接板3d1的第一段与第二驱动组件3c的驱动端固定连接,压块3d2设有多个且与第二连接板3d1一一对应,压块3d2与第二连接板3d1的第二端固定连接。

41.基于上述实施例,本技术通过第二驱动组件3c和压紧组件3d用以实现从外圈夹紧软管的功能,从而解决了上述问题。所述第二驱动组件3c与控制器电连接;操作人员通过第一驱动组件3a和支撑组件3b将软管内圈撑开并固定住软管,然后通过控制器发送信号给第二驱动组件3c,第二驱动组件3c收到信号驱动多个第二连接板3d1向固定装置3中心位置靠近,从外圈将软管夹紧,与第一驱动组件3a和支撑组件3b配合,进一步将软管夹紧固定,防止对软管的固定出现松动现象。

42.进一步的,为了解决第一驱动组件3a如何实现对多个连接板3b1同步驱动的技术问题,如图3所示:

43.优选的,第一驱动组件3a包括第一旋转驱动器3a1、第一传动齿轮组3a2、第一旋转圆盘3a3、第一锥齿轮3a4和第一螺杆3a5,第一旋转驱动器3a1固定安装在安装座2上,第一传动齿轮组3a2的第一端与第一旋转驱动器3a1的驱动端固定连接,第一旋转圆盘3a3可转动的安装在安装座2上,第一旋转圆盘3a3内圈固定设置有连续齿,第一传动齿轮组3a2的第二端与第一旋转圆盘3a3内圈的连续齿传动连接,第一锥齿轮3a4设有多个且与连接板3b1的数量一一对应,每个第一锥齿轮3a4固定连接有一个第一螺杆3a5,第一螺杆3a5与连接板3b1螺纹连接。

44.基于上述实施例,本技术通过第一旋转驱动器3a1、第一传动齿轮组3a2、第一旋转圆盘3a3、第一锥齿轮3a4和第一螺杆3a5实现了同时驱动多个连接板3b1运动的功能,从而解决了上述问题。所述第一旋转驱动器3a1优选为伺服电机,伺服电机与控制器电连接;操作人员通过控制器发送信号给伺服电机,伺服电机收到信号后驱动第一传动齿轮组3a2,通过第一传动齿轮组3a2将驱动力传递给第一旋转圆盘3a3,驱动第一旋转圆盘3a3旋转,第一旋转圆盘3a3驱动传动连接的多个第一锥齿轮3a4旋转,从而驱动固定连接的第一螺杆3a5旋转,第一螺杆3a5驱动连接板3b1移动,从而通过多个支撑柱3b2的同步移动来固定软管。

45.进一步的,为了解决第二传动齿轮组3c2如何驱动第二连接板3d1进行同步运动的技术问题,如图4所示:

46.优选的,第二驱动组件3c包括第二旋转驱动器3c1、第二传动齿轮组3c2、第二旋转圆盘3c3、第二锥齿轮3c4和第二螺杆3c5,第二旋转驱动器3c1固定安装在安装座2上,第二传动齿轮组3c2的第一端与第二旋转驱动器3c1的驱动端固定连接,第二旋转圆盘3c3可转

动的安装在安装座2上,第二旋转圆盘3c3内圈固定设置有连续齿,第二传动齿轮组3c2的第二端与第二旋转圆盘3c3内圈的连续齿传动连接,第二锥齿轮3c4设有多个且与第二连接板3d1的数量一一对应,每个第二锥齿轮3c4固定连接有一个第二螺杆3c5,第二螺杆3c5与第二连接板3d1螺纹连接。

47.基于上述实施例,本技术通过第二旋转驱动器3c1、第二传动齿轮组3c2、第二旋转圆盘3c3、第二锥齿轮3c4和第二螺杆3c5实现了同时驱动多个第二连接板3d1运动的功能,从而解决了上述问题。所述第二旋转驱动器3c1优选为伺服电机,伺服电机与控制器电连接;操作人员通过控制器发送信号给伺服电机,伺服电机收到信号后驱动第二传动齿轮组3c2,通过第二传动齿轮组3c2将驱动力传递给第二旋转圆盘3c3,驱动第二旋转圆盘3c3旋转,第二旋转圆盘3c3驱动传动连接的多个第二锥齿轮3c4旋转,从而驱动固定连接的第二螺杆3c5旋转,第二螺杆3c5驱动第二连接板3d1移动,从而通过多个压块3d2的同步移动来从外圈固定软管,通过压紧组件3d和支撑组件3b的配合来固定住软管。

48.进一步的,为了解决横向旋转控制组件4a如何控制软管端口横向旋转的技术问题,如图5所示:

49.优选的,横向旋转控制组件4a包括环形支架4a1,环形支架4a1内部设置有第一滑轨4a4,环形支架4a1内圈滑动安装有旋转支架4a2,所述固定装置3安装在旋转支架4a2上,旋转支架4a2外圈设置有限位环4a3,限位环4a3和第一滑轨4a4滑动配合,旋转支架4a2外圈设置有齿圈4a5,横向旋转控制组件4a还包括有固定安装在机架1上的第三旋转驱动器4a6,第三旋转驱动器4a6的驱动端上固定套接有第一旋转齿轮4a7,第一旋转齿轮4a7与齿圈4a5传动连接。

50.基于上述实施例,本技术通过环形支架4a1和旋转支架4a2滑动配合实现控制软管端口横向旋转的功能,从而解决了上述问题。所述第三旋转驱动器4a6优选为伺服电机,伺服电机与控制器电连接;操作人员将软管插入装配设备,然后通过控制器发送信号给第一驱动组件3a,第一驱动组件3a收到信号后驱动沿固定装置3轴线对称分布的多个连接板3b1沿固定装置3径向向外运动,从而带动与其固定连接的支撑柱3b2向外运动,将软管从内部向外支撑,将软管固定并将内部暴露出来,操作人员通过控制器发送信号给第二旋转驱动器3c1,第二旋转驱动器3c1收到信号后驱动第二传动齿轮组3c2,通过第二传动齿轮组3c2将驱动力传递给第二旋转圆盘3c3,驱动第二旋转圆盘3c3旋转,第二旋转圆盘3c3驱动传动连接的多个第二锥齿轮3c4旋转,从而驱动固定连接的第二螺杆3c5旋转,第二螺杆3c5驱动第二连接板3d1移动,从而通过多个压块3d2的同步移动来从外圈固定软管,通过压紧组件3d和支撑组件3b的配合来固定住软管;操作人员再通过控制器发送信号给伺服电机,伺服电机启动驱动第一旋转齿轮4a7旋转,第一旋转齿轮4a7带动与其传动连接的齿圈4a5旋转,从而驱动旋转支架4a2相对于环形支架4a1旋转,完成对旋转支架4a2旋转的控制。

51.进一步的,为了解决如何控制软管纵向旋转的技术问题,如图5所示:

52.优选的,纵向旋转控制器组件4b包括第四旋转驱动器4b1、第二旋转齿轮4b2、旋转轴4b3和齿盘4b4,第四旋转驱动器4b1固定安装在旋转支架4a2上,第二旋转齿轮4b2与第四旋转驱动器4b1的驱动端固定连接且轴线共线,旋转轴4b3可转动的安装在旋转支架4a2上,旋转轴4b3与固定装置3固定连接,齿盘4b4与旋转轴4b3固定连接且轴线共线,第二旋转齿轮4b2和齿盘4b4传动连接。

53.基于上述实施例,本技术通过第四旋转驱动器4b1、第二旋转齿轮4b2、旋转轴4b3和齿盘4b4实现了控制软管纵向旋转的功能,从而解决了上述问题。所述第四旋转驱动器4b1优选为伺服电机,伺服电机与控制器电连接;操作人员通过控制器发送信号给伺服电机,伺服电机驱动第二旋转齿轮4b2旋转,第二旋转齿轮4b2驱动与其传动连接的齿盘4b4旋转,从而驱动与齿盘4b4固定连接的固定装置3旋转,固定装置3将软管固定,从而通过纵向旋转控制器组件4b对软管的角度进行调节,在通过横向旋转控制组件4a的配合,可以将软管调节至任意角度。

54.进一步的,本技术提供的固定装置3和角度调节装置4依然具有无法控制软管主动向接头靠近的缺陷,为了解决这一问题,如图6所示:

55.优选的,机架1包括第二滑轨1a、直线驱动器1b和导向杆1c,第二滑轨1a固定设置在机架1上,直线驱动器1b固定安装在机架1上,直线驱动器1b的驱动端与安装座2固定连接,导向杆1c固定安装在机架1上,导向杆1c与直线驱动器1b的驱动方向平行。

56.基于上述实施例,本技术通过第二滑轨1a、直线驱动器1b和导向杆1c实现了驱动固定装置3沿第二滑轨1a运动的功能,从而解决了上述问题。所述直线驱动器1b优选为丝杆电机,丝杆电机与控制器电连接;操作人员通过控制器发送信号给固定装置3和角度调节装置4,固定装置3受到信号后将软管固定在固定装置3上,角度调节装置4驱动固定装置3横向和纵向旋转,使软管被固定的端口与待装配的接口处于轴线平行的位置,然后在发送信号给丝杆电机,丝杆电机收到信号后驱动安装座2沿第二滑轨1a进行移动,使软管端口与接口轴线共线,然后完成后续的装配工作。

57.进一步的,本技术提供的固定装置3依然具有很难将软管准确查到支撑柱3b2上的缺陷,为了解决这一问题,如图7所示:

58.优选的,安装座2包括有导向套2a,导向套2a固定安装在固定装置3上。

59.基于上述实施例,本技术通过导向套2a实现了对软管进行导向和后续支撑的功能,从而解决了上述问题。操作人员将软管从导向套2a处插入,使软管准确安装到支撑柱3b2上,防止软管安装错位,简化了插入软管的步骤,进一步提高了装配效率,并且导向套2a还可以对安装完成后的软管进行支撑,防止软管向下挂,导致接口安装困难。

60.进一步的,本技术提供的第一旋转圆盘3a3和第二旋转圆盘3c3依然具有旋转不流畅的缺陷,为了解决这一问题,如图5所示:

61.优选的,固定装置3还包括有轴承3e,轴承3e套接在固定装置3上,轴承3e设有两个,第一个轴承3e位于第一旋转圆盘3a3与固定装置3的连接处,第二个位于第二旋转圆盘3c3与固定装置3的连接处。

62.基于上述实施例,本技术通过轴承3e实现了支撑第一旋转圆盘3a3和第二旋转圆盘3c3以及减少它们与固定装置3之间传动阻力的功能,从而解决了上述问题。轴承3e将第一旋转圆盘3a3和第二旋转圆盘3c3支撑在固定装置3上,并降低了它们运动过程中的摩擦系数,保证了它们的回转精度。

63.以上实施例仅表达了本发明的一种或几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。