1.本实用新型涉及夹具技术领域,具体涉及一种便携式夹具。

背景技术:

2.夹具通常用于夹持待加工或者待维修的工件,使得工件可顺利进行加工或者维修,例如,在维修或者维护时,用夹具夹持工件,可对工件进行攻螺纹、打孔或者打磨等加工。现有夹具包括安装板、固定于安装板上的竖杆及固定于竖杆上的横杆,安装板上固定有相对设置的两块第一夹板,横杆的自由端连接有螺杆,螺杆的一端与横杆连接,另一端固定有与第一夹板对应的第二夹板,当螺杆向上运动时带动第二夹板向上运动,使得第一夹板松开工件以将工件取出,当螺杆向下运动时带动第二夹板向下运动,使得第一夹板与第二夹板共同夹持工件,然而,因第二夹板是与螺杆同步转动的,当螺杆下降到所需高度后,造成第二夹板在水平方向上与第一夹板之间的相对位置偏离正常的夹持位置而不易准确对位,因此,操作者还需要转动螺杆以重新调整第二夹板与第一夹板之间的相对位置,导致夹具夹持工件的操作难度增大且操作步骤增多。

技术实现要素:

3.针对现有技术的不足,本实用新型的目的提供一种操作步骤简易、操作难度低且结构简单的便携式夹具。

4.为实现上述目的,本实用新型采用如下技术方案:

5.便携式夹具,包括:基板,所述基板的相对两侧分别向上凸伸有一支撑板,每一所述支撑板的两端之间设有一第一连接部,且每一所述支撑板的两端中的一端设有支撑部,两所述支撑部相对应;位于所述基板上方的夹持臂,设有第二连接部,所述第二连接部与两所述第一连接部转动连接且三者之间形成一支点,所述夹持臂还设有与所述支撑部对应的压紧件及驱动件,所述压紧件与所述驱动件分别位于所述第二连接部的相对两侧;所述驱动件与所述基板抵靠且带动所述压紧件绕所述支点沿远离或者靠近所述支撑部的方向转动以松开或者夹持工件。

6.进一步地,所述基板的相对两侧分别向上弯折延伸形成所述支撑板。

7.进一步地,所述支撑部为凹槽,所述凹槽凹设于所述支撑板的板沿上。

8.进一步地,每一所述支撑板的板沿凸伸有一连接耳,两所述连接耳相对应,一所述连接耳形成一所述第一连接部。

9.进一步地,包括一枢轴,所述枢轴的两端分别与两所述连接耳固定连接,所述第二连接部固定有套筒,所述套筒可转动地套设于所述枢轴上且两者之间形成一所述支点。

10.进一步地,所述第二连接部的两端分别与两所述连接耳贴合。

11.进一步地,所述基板的底壁固定有固定板,所述固定板与所述基板的底壁之间形成一固定槽,所述固定槽用于与工作台卡合。

12.进一步地,所述固定板自所述基板的底壁向下延伸并朝向所述基板的一端弯折形

成,且所述固定板开设有多个用于固定螺栓的固定孔,所述螺栓靠近所述基板的一端抵靠所述工作台。

13.进一步地,所述驱动件为螺杆,所述螺杆的一端与所述夹持臂的螺纹孔连接,另一端与所述基板的顶壁抵靠。

14.进一步地,所述压紧件为压板,所述压板固定于所述夹持臂上且其宽度小于或者等于两所述支撑部之间的距离,所述压板具有第一连接板及自所述第一连接板的一端弯折延伸形成的第二连接板,所述第一连接板与所述第二连接板形成所述压板。

15.本实用新型便携式夹具通过在基板的相对两侧分别向上凸伸有一支撑板,夹持臂转动连接于支撑板上,连接于夹持臂上的驱动件与基板抵靠且可沿靠近或者远离基板的方向运动,当夹持工件时,驱动件带动压紧件绕支点沿靠近支撑部的方向转动使两者共同夹持工件,即压紧件在竖直方向上下摆动而在水平方向方向不与支撑部产生相对运动,当压紧件下降到工作高度时其与支撑部准确对位,从而可不需要在水平方向上调整压紧件与支撑部之间的相对位置,不仅减少在水平方向上调整两者之间的相对位置的操作步骤,还降低操作难度,达到快速夹紧工件的目的,进而提高工作效率,此外,此便携式夹具结构简单利于安装,且其重量较轻易于携带。

附图说明

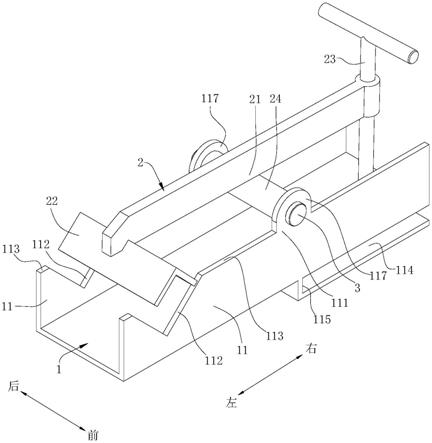

16.图1为本实用新型便携式夹具的立体示意图;

17.图2为图1使用状态时的前视图。

具体实施方式

18.下面,结合附图和具体实施方式,对本实用新型作进一步描述:

19.如图1至图2所示,本实用新型提供一种便携式夹具,其用于夹持工件4,工件4可为圆形或者方形等形状的金属件或者非金属件,便携式夹具包括基板1、固定于基板1上的枢轴3及转动连接于枢轴3上的夹持臂2。

20.所述基板1沿其宽度方向的相对前后两侧分别向上凸伸有一支撑板11,具体地,为了简化结构,基板1的前后两侧分别向上弯折延伸形成支撑板11,支撑板11与基板1采用冲压一体成型。每一支撑板11的两端之间设有一第一连接部111,且每一支撑板11的两端中的一端设有支撑部112,两支撑部112相对应,具体地,支撑部112为凹槽,凹槽凹设于支撑板11的板沿113上,在本实施例中,凹槽自支撑板11的顶面向下凹设形成,具体地,凹槽用于支撑工件4且其呈v形。每一支撑板11的板沿113凸伸有一连接耳117,两连接耳117相对应,一连接耳117形成一第一连接部111,具体地,连接耳117与支撑板11一体成型。所述枢轴3的两端分别与两连接耳117固定连接。

21.为了简化结构和安装方便,在本实施例中,基板1的底壁固定有固定板114,固定板114与基板1的底壁之间形成一固定槽115,固定槽115用于与工作台5卡合。固定板114自基板1的底壁向下延伸并朝向基板1的一端弯折形成,具体地,固定板114包括卡板及与卡板一体成型的限位板,限位板与卡板形成固定板114。更为具体地,限位板自卡板的右端沿垂直于卡板的方向弯折延伸形成且焊接于基板1的底壁。较佳地,固定板114采用冲压成型且开设有多个用于固定螺栓116的固定孔1141,固定孔1141沿基板1的长度方向均匀排列。当安

装便携式夹具时,将固定槽115与工作台5的台板卡合,然后将螺栓116装入固定孔1141内,且螺栓116的顶端伸出固定孔1141抵靠在台板的板面上,此时安装完成,通过设置此固定板114,可不需要在台板的板面上设置用于安装便携式夹具的安装板和在台板的板面上开设用于安装螺栓116的螺栓116孔,达到简化结构和安装工艺的目的,且其占用的安装空间小,可适用于各种安装空间有限的工作环境下。

22.夹持臂2位于基板1上方,其设有第二连接部21,第二连接部21与两第一连接部111转动连接且三者之间形成一支点,夹持臂2还设有与支撑部112对应的压紧件22及驱动件23,压紧件22与驱动件23分别位于第二连接部21的相对左右两侧。驱动件23与基板1抵靠且可沿靠近或者远离基板1的方向运动,当驱动件23向下运动时带动压紧件22绕支点沿远离支撑部112的方向转动,且当压紧件22上升到可操作的高度时,可将工件4从凹槽中取出或者将工件4放置于凹槽上;当夹持工件4时,驱动件23向上运动带动压紧件22绕支点沿靠近支撑部112的方向转动,且当压紧件22下降到工作高度(即夹紧工件4的高度)时,压紧件22和支撑部112共同夹持工件4,即压紧件22在竖直方向上下摆动而在水平方向方向不与支撑部112产生相对运动,当压紧件22下降到工作高度时其与支撑部112准确对位,从而可不需要在水平方向上调整压紧件22与支撑部112之间的相对位置,不仅减少在水平方向上调整两者之间的相对位置的操作步骤且降低操作难度,达到快速夹紧工件4的目的,进而提高工作效率。此外,此便携式夹具结构简单利于安装,且其重量较轻易于携带,使得操作者可将夹具携带至所需工作点使用。

23.在本实施例中,所述第二连接部21的前后两端分别与两连接耳117贴合,具体地,第二连接部21固定有套筒24,套筒24与枢轴3间隙配合以实现可转动地套设于枢轴3上,且套筒24与枢轴3之间形成一支点,套筒24的前后两端分别与两连接耳117贴合使得两连接耳117在水平方向上限制夹持臂2相对于支撑部112向前后方向运动,可防止压紧件22偏离正常的工作位置;驱动件23为螺杆,螺杆的上端与夹持臂2右端上的螺纹孔连接,其下端与基板1的顶壁抵靠,螺杆上下旋转带动压紧件22上下运动;压紧件22为呈v形的压板,压板焊接固定于夹持臂2上且其宽度小于或者等于两支撑部112之间的距离,以增大压板与工件4之间的接触面积,利于压紧工件4。压板具有第一连接板(未标号)及自第一连接板的一端沿垂直于第一连接板的方向弯折延伸形成的第二连接板(未标号),第一连接板与第二连接板形成所述压板。

24.本实用新型便携式夹具通过在基板的相对两侧分别向上凸伸有一支撑板,夹持臂转动连接于支撑板上,连接于夹持臂上的驱动件与基板抵靠且可沿靠近或者远离基板的方向运动,当夹持工件时,驱动件带动压紧件绕支点沿靠近支撑部的方向转动使两者共同夹持工件,即压紧件在竖直方向上下摆动而在水平方向方向不与支撑部产生相对运动,当压紧件下降到工作高度时其与支撑部准确对位,从而可不需要在水平方向上调整压紧件与支撑部之间的相对位置,不仅减少在水平方向上调整两者之间的相对位置的操作步骤,还降低操作难度,达到快速夹紧工件的目的,进而提高工作效率,此外,此便携式夹具结构简单利于安装,且其重量较轻易于携带。

25.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,而这些

修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。