1.本实用新型涉及阻尼领域,尤其涉及一种阻尼结构及汽车电动尾门撑杆。

背景技术:

2.随着消费者对生活品质的追求,汽车上应用的电动尾门越来越广泛,电动尾门的开阖和关闭是通过撑杆实现的。电动尾门打开时,减速电机带动丝杆正向转动,丝杆正向转动使得撑杆伸长以打开电动尾门;电动尾门关闭时,减速电机带动丝杆反向转动,丝杆反向转动使得撑杆缩短以关闭电动尾门。

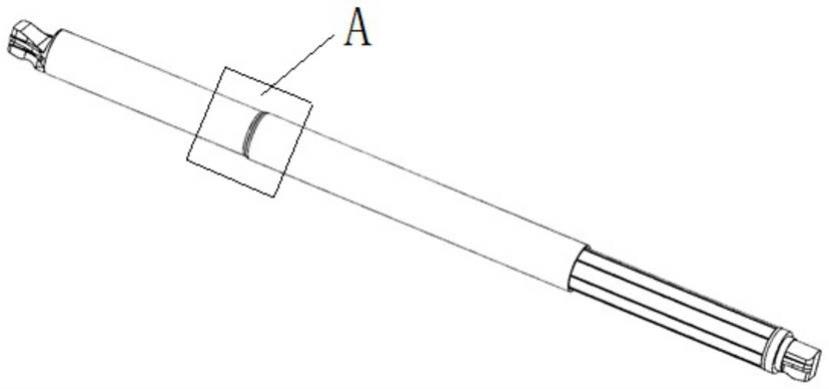

3.现有电动尾门的撑杆,为了在减速电机断电状态下保持不动,都会在撑杆内部增加阻尼结构。图1为现有技术中电动尾门撑杆,其中a处为阻尼结构,图2以剖视图形式示出了现有技术中的阻尼结构,其中,包括外壳、静摩擦片、动摩擦片和压紧弹簧,该阻尼结构位于减速电机和丝杆之间,摩擦片与丝杆固定连接,静摩擦片与外壳固定连接,利用动摩擦片和静摩擦片之间的相互摩擦产生阻尼,并且辅助有压紧弹簧压紧动摩擦片和静摩擦片以增加阻尼效果。但现有的阻尼结构中,电动尾门的打开、关闭以及悬停时,产生的摩擦力相等,该摩擦力不能太小,太小时,无法满足电动尾门断电悬停的稳定性,因此,需要使用功率较大的减速电机,从而增加了制造成本。

技术实现要素:

4.本实用新型要解决的技术问题是提供一种阻尼结构,能实现在开阖或关闭电动尾门时,产生较小的摩擦力以便于撑杆的伸长或缩短,而在断电悬停时,产生较大的摩擦力以便于撑杆长度不变以支撑电动尾门。

5.为解决上述技术问题,本实用新型提供的阻尼结构,包括同轴设置且依次由外向内嵌套安装的外壳、摩擦瓦、收缩拨叉、膨胀拨叉;

6.所述摩擦瓦外壁与所述外壳的内壁之间形成摩擦;

7.所述收缩拨叉转动推动所述摩擦瓦周向收缩以减小与所述外壳的内壁之间的摩擦力;

8.所述收缩拨叉停止转动时,所述膨胀拨叉转动推动所述摩擦瓦周向扩大以增加与所述外壳的内壁之间的摩擦力。

9.较佳地,所述摩擦瓦形成为c形,所述收缩拨叉形成为c形,所述摩擦瓦的开口朝向与所述收缩拨叉的开口朝向相同;

10.所述摩擦瓦形成有第一拨杆和第二拨杆,所述第一拨杆和所述第二拨杆分别形成于所述摩擦瓦的开口处的两个端部;

11.所述第一拨杆与所述收缩拨叉的开口处的一端面周向相对设置,所述第二拨杆与所述收缩拨叉的开口处的另一端面周向相对设置;

12.所述收缩拨叉转动推动所述第一拨杆朝向所述第二拨杆移动以使所述摩擦瓦周向收缩;

13.所述膨胀拨叉于所述摩擦瓦的开口处凸起形成有拨动部;

14.所述拨动部的一个侧面与所述第一拨杆周向相对设置,所述拨动部的另一侧面与所述第二拨杆周向相对设置;

15.所述收缩拨叉停止转动时,所述膨胀拨叉推动所述第一拨杆远离所述第二拨杆移动以使所述摩擦瓦周向扩大。

16.较佳地,所述摩擦瓦包括第一摩擦瓦和第二摩擦瓦;

17.所述第一摩擦瓦的一个侧边与所述第二摩擦瓦的一个侧边沿轴向可活动地连接;

18.所述第一拨杆形成于所述第一摩擦瓦,所述第二拨杆形成于所述第二摩擦瓦。

19.较佳地,所述第一摩擦瓦的一个侧边与所述第二摩擦瓦的一个侧边沿轴向可活动铰接。

20.较佳地,所述摩擦瓦的开口处安装有弹性体,所述弹性体周向的尺寸大于所述摩擦瓦的开口处开口最大时的周向的尺寸;

21.所述第一拨杆、所述第二拨杆位于所述摩擦瓦的开口处的侧面均开设有安装槽,所述弹性体安装于所述安装槽内。

22.较佳地,所述弹性体为u形弹簧。

23.较佳地,所述摩擦瓦的内壁与所述收缩拨叉的外壁之间填充有润滑剂;

24.所述收缩拨叉的内壁与所述膨胀拨叉的外壁之间填充有润滑剂。

25.为了解决上述技术问题,本实用新型提供的汽车电动尾门撑杆,包括上述任一种阻尼结构,还包括减速电机,所述减速电机包括驱动轴和动力输出轴,所述驱动轴与所述动力输出轴固定连接;

26.所述驱动轴与所述收缩拨叉紧固连接;

27.所述动力输出轴与所述膨胀拨叉紧固连接。

28.较佳地,所述驱动轴与所述动力输出轴花键连接。

29.较佳地,所述动力输出轴连接有丝杆,所述动力输出轴带动所述丝杆转动以使所述电动尾门撑杆伸长或缩短。

30.本实用新型通过收缩拨杆的转动对摩擦瓦起到推动作用,使摩擦瓦发生周向收缩,从而减小了摩擦瓦与外壳之间的摩擦力;当收缩拨杆停止转动时,膨胀拨杆的转动对摩擦瓦起到推动作用,使摩擦瓦周向扩大,从而增大摩擦瓦与外壳之间的摩擦力。将本实用新型的阻尼结构应用在汽车电动尾门撑杆时,电动尾门打开或关闭过程中,摩擦瓦与外壳之间的摩擦力较小或者无摩擦力,因此,可以使用功率较小的减速电机带动撑杆,降低了制造成本;当电动尾门处于打开状态时,摩擦瓦与外壳之间较大的摩擦力使得电动尾门在撑杆的支撑下实现悬停。

附图说明

31.为了更清楚地说明本实用新型的技术方案,下面对本实用新型所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

32.图1是现有技术的一的电动尾门撑杆;

33.图2是图1中a处的剖视图;

34.图3是本实用新型的阻尼结构一实施例的爆炸图;

35.图4是本实用新型的阻尼结构一实施例的侧视图;

36.图5是本实用新型的阻尼结构一实施例的立体图;

37.图6是本实用新型的电动尾门撑杆一实施例的结构图。

38.图中,1-外壳;2-静摩擦片;3-动摩擦片;4-压紧弹簧;5-减速电机;6-丝杆;10-外壳;20-摩擦瓦;21-第一拨杆;22-第二拨杆;23-第一摩擦瓦;24-第二摩擦瓦;25-安装槽;30-收缩拨叉;40-膨胀拨叉;41-拨动部;50-弹性体;60-减速电机;61-驱动轴;62-输出轴;70-丝杆。

具体实施方式

39.下面将结合附图,对本实用新型中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

40.参考图3,示出了本实用新型实施例的阻尼结构,包括同轴设置且依次由外向内嵌套安装的外壳10、摩擦瓦20、收缩拨叉30、膨胀拨叉40;

41.所述摩擦瓦20外壁与所述外壳10的内壁之间形成摩擦;

42.所述收缩拨叉30转动推动所述摩擦瓦20周向收缩以减小与所述外壳10的内壁之间的摩擦;

43.所述收缩拨叉30停止转动时,所述膨胀拨叉40转动推动所述摩擦瓦20周向扩大以增加与所述外壳10的内壁之间的摩擦。

44.本实用新型实施例中,摩擦瓦20与外壁之间的摩擦力是通过两者之间相互挤压且相对运动而在摩擦瓦20的外壁与外壳10的内壁之间形成的,当收缩拨叉30转动推动摩擦瓦20周向收缩时,摩擦瓦20与外壳10之间的挤压减小或者不再挤压,因此,两者相对运动时,摩擦力会减小甚至没有摩擦力;当收缩拨叉30停止转动,膨胀拨叉40推动摩擦瓦20周向扩大时,摩擦瓦20与外壳10之间的挤压增加,因此,两者之间相对运动时,摩擦力会增大,当摩擦力增大到一定程度后,两者在摩擦力的作用下不再相对运动。

45.参考图4和图5,较佳地,所述摩擦瓦20形成为c形,所述收缩拨叉30形成为c形,所述摩擦瓦20的开口朝向与所述收缩拨叉30的开口朝向相同;

46.所述摩擦瓦20形成有第一拨杆21和第二拨杆22,所述第一拨杆21和所述第二拨杆22分别形成于所述摩擦瓦20的开口处的两个端部;

47.所述第一拨杆21与所述收缩拨叉30的开口处的一端面周向相对设置,所述第二拨杆22与所述收缩拨叉30的开口处的另一端面周向相对设置;

48.所述收缩拨叉30转动推动所述第一拨杆21朝向所述第二拨杆22移动以使所述摩擦瓦20周向收缩;

49.所述膨胀拨叉40于所述摩擦瓦20的开口处凸起形成有拨动部41;

50.所述拨动部41的一个侧面与所述第一拨杆21周向相对设置,所述拨动部41的另一侧面与所述第二拨杆22周向相对设置;

51.所述收缩拨叉30停止转动时,所述膨胀拨叉40推动所述第一拨杆21远离所述第二拨杆22移动以使所述摩擦瓦20周向扩大。

52.较佳地,所述摩擦瓦20包括第一摩擦瓦23和第二摩擦瓦24;

53.所述第一摩擦瓦23的一个侧边与所述第二摩擦瓦24的一个侧边沿轴向可活动连接;

54.所述第一拨杆21形成于所述第一摩擦瓦23,所述第二拨杆22形成于所述第二摩擦瓦24。

55.较佳地,所述第一摩擦瓦23的一个侧边与所述第二摩擦瓦24的一个侧边沿轴向可活动铰接。

56.本实用新型实施例中,为了使摩擦瓦20在收缩拨叉30或膨胀拨叉40的作用下更容易发生周向收缩或周向扩大,将摩擦瓦20分为可相对活动的第一摩擦瓦23和第二摩擦瓦24,第一摩擦瓦23的沿轴向的一个侧壁与第二摩擦瓦24沿轴向的一个侧边可活动的铰接连接在一起;在收缩拨叉30或膨胀拨叉40的推动下,第一摩擦瓦23、第二摩擦瓦24可以相对于以铰接处为轴转动,从而使摩擦瓦20周向收缩或周向扩大。

57.参考图4和图5,较佳地,所述摩擦瓦20的开口处安装有弹性体50,所述弹性体50周向的尺寸大于所述摩擦瓦20的开口处开口最大时的周向的尺寸;

58.所述第一拨杆21、所述第二拨杆22位于所述摩擦瓦20的开口处的侧面均开设有安装槽25,所述弹性体50安装于所述安装槽25内。

59.较佳地,所述弹性体50为u形弹簧。

60.本实用新型实施例中,在摩擦瓦20的开口处设置弹性体50,是为了使摩擦瓦20在随收缩拨叉30转动过程中受力更均匀,更容易随收缩拨叉30转动,同时,还不影响摩擦瓦20与外壁之间摩擦力的减小。更具体地,从4中可以看出,设收缩拨叉30顺时针转动:在第一拨杆21与第一拨杆21之间未增设弹性体50时,收缩拨叉30推动第一拨杆21向第二拨杆22靠近以使摩擦瓦20周向收缩,从而减小摩擦瓦20与外壁之间的摩擦力,同时,摩擦瓦20形成有第一拨杆21的一侧还会带动摩擦瓦20形成有第二拨杆22的一侧随收缩拨叉30一同转动;当在第一拨杆21与第二拨杆22之间增设弹性体50时,摩擦瓦20随收缩拨叉30转动的受力既包括摩擦瓦20形成有第一拨杆21的一侧对摩擦瓦20形成有第二拨杆22的一侧拉动力,又包括第一拨杆21通过弹性体50对第二拨杆22的施加的推动力,因此,摩擦瓦20随收缩拨叉30转动的受力更均匀,更容易随收缩拨叉30转动,同时,由于第一拨杆21对弹性体50施加力时,弹性体50形变使第一拨杆21与第二拨杆22之间的距离缩小,因此,总体上看,摩擦瓦20依然周向收缩使其与外壁之间的摩擦力减小,即,增加弹性体50不影响摩擦瓦20与外壁之间摩擦力的减小。当收缩拨叉30逆时针转动时,分析过程亦同理。

61.较佳地,所述摩擦瓦20的内壁与所述收缩拨叉30的外壁之间填充有润滑剂;

62.所述收缩拨叉30的内壁与所述膨胀拨叉40的外壁之间填充有润滑剂。

63.本实用新型实施例中,摩擦瓦20的内壁与收缩拨叉30的外壁之间填充润滑剂可以使两者之间的相对运动更顺利,且保护两者不会因相互摩擦而导致的磨损;同样,收缩拨叉30内壁与碰撞拨叉外壁之间填充润滑剂,也是为了使两者之间的相对运动更顺利,且保护两者不会因相互摩擦而导致磨损。

64.参考图6,较佳地,本实用新型提供的一种汽车电动尾门撑杆,包括上述阻尼结构

和减速电机60,所述减速电机60包括驱动轴61和动力输出轴62,所述驱动轴61与所述动力输出轴62固定连接;

65.所述驱动轴61与所述收缩拨叉30紧固连接;

66.所述动力输出轴62与所述膨胀拨叉40紧固连接。

67.较佳地,所述驱动轴61与所述动力输出轴62花键连接。

68.较佳地,所述动力输出轴62连接有丝杆70,所述动力输出轴62带动所述丝杆70转动以使所述电动尾门撑杆伸长或缩短。

69.本实用新型实施例的汽车电动尾门撑杆的工作原理:汽车电动尾门打开时,减速电机60的驱动轴61带动动力输出轴62转动,定义此转动方向为正向转动,动力输出轴62正向转动带动丝杆70正向转动使得撑杆伸长从而打开电动尾门;汽车尾门关闭时,减速电机60的驱动轴61带动动力输出轴62发生转向相反的转动,定义此转动方向为逆向转动,动力输出轴62逆向转动带动丝杆70逆向转动使得撑杆收缩从而关闭电动尾门;在电动尾门打开或关闭过程中,由于收缩拨叉30紧固安装于驱动轴61,因此,收缩拨杆或发生顺时针旋转推动摩擦瓦20的第一拨杆21向第二拨杆22靠近,或发生逆时针旋转推动第二拨杆22向第一拨杆21靠近,总体效果都是使摩擦瓦20周向收缩以减少摩擦瓦20与外壁之间的摩擦力,另外,在电动尾门打开或关闭过程中,由于膨胀拨叉40随动力输出轴62的转动而转动,膨胀拨叉40与摩擦瓦20的第一拨杆21或第二拨杆22之间没有接触也没有相互作用,因此,膨胀拨叉40不起到任何作用;当电动尾门处于打开状态时,减速电机60停止转动,在电动尾门自身重力的作用下,电动尾门对撑杆产生下压的作用,在该下压力作用下,丝杆70带动动力传动轴发生逆向转动,从而带动安装于动力传动轴的膨胀拨杆逆向转动,膨胀拨杆逆向转动时,对摩擦瓦20的开口处产生推动力,使摩擦瓦20逐渐周向扩大,进而摩擦瓦20与外壳10之间的摩擦力逐渐增大,当摩擦力增大到一定程度后,阻止了摩擦瓦20与外壳10之间发生相对移动,因此,可以使电动尾门悬停。

70.综上所述,本实用新型通过收缩拨杆的转动对摩擦瓦起到推动作用,使摩擦瓦发生周向收缩,从而减小了摩擦瓦与外壳之间的摩擦力;当收缩拨杆停止转动时,膨胀拨杆的转动对摩擦瓦起到推动作用,使摩擦瓦周向扩大,从而增大摩擦瓦与外壳之间的摩擦力。将本实用新型的阻尼结构应用在汽车电动尾门撑杆时,电动尾门打开或关闭过程中,摩擦瓦与外壳之间的摩擦力较小或者无摩擦力,因此,可以使用功率较小的减速电机带动撑杆,降低了制造成本;当电动尾门处于打开状态时,摩擦瓦与外壳之间较大的摩擦力使得电动尾门在撑杆的支撑下实现悬停。

71.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型保护的范围之内。