1.本发明涉及油缸立式装配和拆解的技术领域,具体是一种双向螺杆副导轨式夹紧装置。

背景技术:

2.工程液压油缸具有较多类型长度、直径规格范围的特点,目前通常采用下沉地坑进行异型产品油缸立式装配和拆解作业。这种常规技术难以适应产品油缸长度和直径规格的变化,调整过程繁琐、效率低,不能满足多种类型、规格的批量产品油缸装配和拆解时的便捷调整定位、定位夹紧、夹紧锁止、防止倾倒等工艺特性需求,操作过程存在安全隐患。

3.中国专利公开了一种用于油缸拆装的夹持装置(cn209698933u),包括架体,所述架体的中心位置设有用于容纳待拆装油缸的圆形底座的容纳孔,所述架体上且位于容纳孔的两侧相对称的设有左压块和右压块,所述左压块与夹紧油缸连接,且夹紧油缸推动左压块沿着靠近容纳孔的方向滑动,所述右压块与丝杠的末端连接,且丝杠推动右压块沿着靠近容纳孔的方向滑动。该实用新型通过夹紧油缸、丝杠的控制,将待拆装油缸夹持在左压块和右压块之间,从而达到固定目的。

4.上述现有技术的缺点是:1、不适用于大型油缸的立式装配,难以适应产品油缸长度的变化;2、采用丝杠传递动力时,由于立式的油缸中心与夹紧块之间存在误差,导致两侧v型夹紧块难以有效夹紧缸体,v型夹紧块受到偏载后丝杠就会容易卡死,不能平稳传递动力。

技术实现要素:

5.为解决上述技术问题,本发明提供一种双向螺杆副导轨式夹紧装置。

6.本发明通过以下技术方案实现:一种双向螺杆副导轨式夹紧装置,包括卧式框架,所述卧式框架两横向边内侧固定有夹紧导向导轨;两个纵向的v型夹紧横梁相对布置,v型夹紧横梁的两端与两侧的夹紧导向导轨滑动连接;每一个所述夹紧导向导轨的内侧设置有一个双向螺杆,双向螺杆的两端通过螺杆固定座与卧式框架两侧纵向边对应连接;所述双向螺杆穿过v型夹紧横梁,双向螺杆与v型夹紧横梁之间通过螺母浮动座浮动连接。

7.其进一步是:所述螺母浮动座包括端面带有法兰盘的法兰螺母;所述法兰螺母与双向螺杆通过螺纹连接;所述法兰盘周边开设有沉孔,法兰盘沉孔中安装有螺栓,螺栓与v型夹紧横梁通过螺纹连接;在所述螺栓上依次套装有球面垫片、锥面垫片、蝶形弹簧ⅲ;所述球面垫片抵在螺栓的螺帽一侧,球面垫片靠近锥面垫片的一侧为球形面;所述锥面垫片靠近球面垫片的一侧为锥形面,锥面垫片锥形面与球面垫片球形面配合接触;所述蝶形弹簧ⅲ抵在锥面垫片与法兰盘沉孔底部之间。

8.所述卧式框架两横向边的上侧面固定有夹紧防护罩导轨;每一个所述v型夹紧横梁的上方设置有一个夹紧随动防护罩,夹紧随动防护罩的两端与对应侧的夹紧防护罩导轨

滑动连接,夹紧随动防护罩与v型夹紧横梁之间通过螺栓连接;所述卧式框架两端固定有与夹紧随动防护罩交错的夹紧防护罩;所述夹紧防护罩低于夹紧随动防护罩,当夹紧随动防护罩运动到卧式框架中间位置时,夹紧随动防护罩的外侧边不超出夹紧防护罩的内侧边。

9.所述夹紧防护罩内侧边与v型夹紧横梁内侧边上下相对,夹紧防护罩内侧边的v型口大于v型夹紧横梁内侧边的v型口。

10.一个所述双向螺杆的端部通过联轴节连接有液压马达,两个双向螺杆的端部之间通过链条链轮组连接;所述链条链轮组外罩设有与卧式框架固定的链条链轮防护罩。

11.所述双向螺杆的中间和两端位置均设置有行程限位器ⅱ。

12.所述卧式框架两横向边内侧固定有夹紧导向导轨固定座,所述夹紧导向导轨固定在夹紧导向导轨固定座上。

13.所述卧式框架下设置有升降装置。

14.与现有技术相比,本发明的有益效果是:1、采用新型的螺母浮动座,螺母浮动座和v型夹紧横梁配合间隙侧向存在适当的浮动空间和回转角度,在蝶形弹簧ⅲ的作用下,达到螺母浮动座保持浮动定位状态,承载v型夹紧横梁的载荷并可以消除夹紧过程中的偏移载荷,防止双向螺杆副传动过程的卡滞现象;2、结构简单紧凑,使用可靠,承载力强,制造成本低,可满足多种类型、规格产品油缸立式装配和拆解定位、夹紧锁止、防止倾倒等工艺特性的要需求,具有较好的通用性;3、操作采用液压和遥控方式,调整便捷、效率高;4、夹紧横梁和防护罩采用双导轨和双向螺杆副组合导向方式,夹紧和防护装置同步移动,运行稳定、安全防护可靠。

附图说明

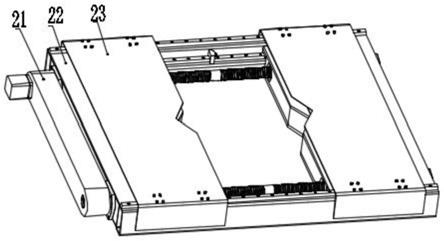

15.图1是本发明立体示意图;图2是图1中去除各防护罩后的示意图;图3是螺母浮动座与v型夹紧横梁、双向螺杆的连接结构示意图;图4是图3中d处的放大图;图中:21链条链轮防护罩;22夹紧防护罩;23夹紧随动防护罩;24液压马达;25联轴节;26链条链轮组;27螺杆固定座;28卧式框架;29夹紧导向导轨;30夹紧防护罩导轨;31螺母浮动座;31-1法兰盘;31-2法兰螺母;31-3螺栓;31-4球面垫片;31-5锥面垫片;31-6蝶形弹簧ⅲ;32v型夹紧横梁;33双向螺杆;34行程限位器ⅱ;35夹紧导向导轨固定座。

16.图5是升降装置立体结构示意图;图6是螺杆连接结构示意图;图7是图6中a处放大图;图8是图6中b处放大图;图9是导柱连接结构示意图;图10是图9中c处放大图;图中:1立式框架;2螺杆;3电动螺杆升降机;4连接座;5工作平台;6行程限位器ⅰ;7上浮动座;7-1耳板;7-2固定销;7-3球形套;8导柱;9导向滑套;11下浮动座;11-1定位支承

座ⅰ;11-2环形套ⅰ;11-3蝶形弹簧ⅰ;12第三浮动座;12-1定位支承座ⅱ;12-2环形套ⅱ;12-3蝶形弹簧ⅱ。

具体实施方式

17.以下是本发明的具体实施例,现结合附图对本发明做进一步说明。

18.实施例一如图1和图2所示,一种双向螺杆副导轨式夹紧装置,包括矩形的卧式框架28,卧式框架28两横向边内侧固定有夹紧导向导轨固定座35,两个夹紧导向导轨29对应固定在夹紧导向导轨固定座35上。两个纵向的v型夹紧横梁32相对布置,v型夹紧横梁32的两端与两侧的夹紧导向导轨29滑动连接。每一个夹紧导向导轨29的内侧设置有一个双向螺杆33,双向螺杆33的两端通过螺杆固定座27与卧式框架28两侧纵向边对应连接。双向螺杆33穿过v型夹紧横梁32,双向螺杆33与v型夹紧横梁32之间通过螺母浮动座31浮动连接。

19.卧式框架28两横向边的上侧面固定有夹紧防护罩导轨3。每一个v型夹紧横梁32的上方设置有一个夹紧随动防护罩23,夹紧随动防护罩23的两端与对应侧的夹紧防护罩导轨3滑动连接。夹紧随动防护罩23与v型夹紧横梁32之间通过螺栓连接,并且夹紧随动防护罩23内侧边与v型夹紧横梁32内侧边上下相对,夹紧随动防护罩23内侧边的v型口略大于v型夹紧横梁32内侧边的v型口。卧式框架28两端固定有与夹紧随动防护罩23交错的夹紧防护罩22,夹紧防护罩22低于夹紧随动防护罩23。当夹紧随动防护罩23运动到卧式框架28中间位置时,夹紧随动防护罩23的外侧边不超出夹紧防护罩22的内侧边,保证卧式框架28上方全覆盖,提高安全性能。

20.一个双向螺杆33的端部通过联轴节25连接有液压马达24,两个双向螺杆33的端部之间通过链条链轮组26连接;链条链轮组26外罩设有与卧式框架28固定的链条链轮防护罩21。在双向螺杆33的中间和两端位置均设置有行程限位器ⅱ34。

21.结合图3和图4所示,螺母浮动座31包括端面带有法兰盘31-1的法兰螺母31-2,法兰螺母31-2与双向螺杆33通过螺纹连接。法兰盘31-1周边开设有沉孔,法兰盘31-1沉孔中安装有螺栓31-3。螺栓31-3与法兰盘31-1沉孔间隙配合,螺栓31-3与v型夹紧横梁32通过螺纹连接。在螺栓31-3上依次套装有球面垫片31-4、锥面垫片31-5、蝶形弹簧ⅲ31-6,球面垫片31-4、锥面垫片31-5、蝶形弹簧ⅲ31-6均位于法兰盘31-1沉孔中。球面垫片31-4抵在螺栓31-3的螺帽一侧,球面垫片31-4靠近锥面垫片31-5的一侧为球形面。锥面垫片31-5靠近球面垫片31-4的一侧为锥形面,锥面垫片31-5锥形面与球面垫片31-4球形面配合接触。蝶形弹簧ⅲ31-6抵在锥面垫片31-5与法兰盘31-1沉孔底部之间。

22.工作原理在立式装配和拆解产品油缸时,操作启动液压马达24正传或反转,通过链条链轮组26带动双向螺杆33旋转,左右v型夹紧横梁32沿夹紧导向导轨29对中移动夹紧或对中移动松开,将左右v型夹紧横梁32对中调整到适当的对中位置,操作停止液压马达24,左右v型夹紧横梁32处在对中夹紧、锁止的状态,当左右v型夹紧横梁32处在对中夹紧状态时,液压马达34可以设定液压保压状态,保持稳定的夹紧力;在左右v型夹紧横梁32夹紧和松开的过程中,螺母浮动座31处于浮动状态;螺栓31-3通过蝶形弹簧ⅲ31-6、锥面垫片31-5、球面垫片31-4压紧法兰螺母31-2,法兰螺母31-2

和v型夹紧横梁32配合间隙侧向存在适当的浮动空间和回转角度,在蝶形弹簧ⅲ31-6的作用下,达到法兰螺母31-2保持浮动定位状态,承载v型夹紧横梁32的载荷并可以消除夹紧过程中的偏移载荷,避免双向螺杆33传动过程的卡滞现象;在卧式框架28的中位和外侧两端分别设置行程限位器34,在左右v型夹紧横梁33移动到对中极限位置和外侧两端限位的时候,液压马达24自动停止,防止越位移动,保持夹紧、松开过程的有效防护;在左右v型夹紧横梁32夹紧和松开的过程中,夹紧随动防护罩23和左右v型夹紧横梁32同步移动,夹紧随动防护罩23与夹紧防护罩22的配合下,保持油缸装配、拆解区域形成盖板覆盖地坑,操作位置和空间可以调整到适合的位置,保障作业安全。

23.本实施例中夹紧装置具有设备整体结构紧凑,具有在夹紧装置工作行程内快速调整定位、夹紧锁止、防止倾倒等功能,满足多种类型、规格产品油缸立式装配和拆解工艺特性的需求,具有较高的设备实用性和综合效率。

24.实施例二实施例一中夹紧装置用于油缸的夹紧调整。本实施例在卧式框架28下设置有升降装置,用于油缸的升降调整。

25.结合图5所示,立式框架1两个相对的横向边上安装有相对的导柱8,导柱8上端、下端分别通过第三浮动座12与立式框架1横向边浮动连接。立式框架1两个相对的纵向边上安装有相对的螺杆2,螺杆2的上端、下端分别通过上浮动座7、下浮动座11与立式框架1纵向边浮动连接。工作平台5安装在立式框架1内,工作平台5两个相对的横向边上固定有导向滑套9,导向滑套9滑动套装在对应的导柱8上。工作平台5两个相对的纵向边上固定有连接座4,连接座4上通过螺栓固定有与螺杆2配合的电动螺杆升降机3。立式框架1的上、下端分别固定有与工作平台5配合的行程限位器ⅰ6。

26.结合图6至图8所示,上浮动座7包括固定在立式框架1纵向边下的一对耳板7-1,两耳板7-1上安装有固定销7-2,固定销7-2与耳板7-1间隙配合。固定销7-2上套装有球形套7-3,球形套7-3圆周面为球形面。螺杆2上端开设有通孔,螺杆2上端通孔套装在球形套7-3上,螺杆2上端通孔与球形套7-3间隙配合。

27.下浮动座11包括固定在立式框架1纵向边上的定位支承座ⅰ11-1,定位支承座ⅰ11-1上固定有环形套ⅰ11-2。螺杆2下端呈球形,螺杆2下端位于环形套ⅰ11-2中,螺杆2下端与环形套ⅰ11-2间隙配合。在环形套ⅰ11-2底部与螺杆2下端之间设置有蝶形弹簧ⅰ11-3。

28.结合图9、图10所示,第三浮动座12包括固定在立式框架1横向边上的定位支承座ⅱ12-1,定位支承座ⅱ12-1上固定有环形套ⅱ12-2。导柱8端部呈球形,导柱8端部位于环形套ⅱ12-2中,导柱8端部与环形套ⅱ12-2间隙配合。在环形套ⅱ12-2底部与导柱8端面之间设置有蝶形弹簧ⅱ12-3。

29.工作原理螺杆2和立式框架1之间采用浮动连接方式;螺杆2上端浮动连接结构由耳板7-1、固定销7-2、球形套7-3、螺杆2等组成,耳板和固定销间隙配合,球形套和螺杆形成球形间隙配合;螺杆2下端浮动连接结构由定位支承座ⅰ11-1、环形套ⅰ11-2、蝶形弹簧ⅰ11-3、螺杆2等组成,定位支承座ⅰ和螺杆的配合形成球形间隙,可保持螺杆上下端连接侧向存在适当

的浮动空间和回转角度,在蝶形弹簧ⅰ的作用下,达到螺杆在承受负载的情况下保持浮动定位状态,避免电动螺杆升降机3发生卡滞。

30.导柱8和立式框架1之间采用浮动定位连接;导柱8浮动连接结构由定位支承座ⅱ12-1、环形套ⅱ12-2、蝶形弹簧ⅱ12-3、导柱8等组成,定位支承座ⅱ和导柱的配合形成球形间隙,可保持导柱上下端连接侧向存在适当的浮动空间和回转角度,在蝶形弹簧ⅱ的作用下,达到导柱保持浮动定位状态。

31.在立式装配和拆解产品油缸时,操作电动螺杆升降机3带动工作平台5沿螺杆2、导柱8上升或下降,将工作平台5调整到适当的高度,停止螺杆升降机3,工作平台5处在锁止的状态;在工作平台5升降的过程中,螺杆2处于浮动状态,承载工作平台5的载荷并可以消除升降过程中的偏移载荷,防止螺杆2和电动螺杆升降机3传动过程的卡滞现象;在立式框架1的上端和下端分别设置行程限位器6,在工作平台5上升到上端和下端限位的时候,电动螺杆升降机3自动停止,防止越位升降,保持操作过程的安全状态。