1.本实用新型涉及汽修工具技术领域,更具体地说,涉及一种刹车回位弹簧拆装器。

背景技术:

2.现有车辆中如重型汽车等多采用鼓式刹车器,鼓式刹车器包括两个刹车蹄铁,两个刹车蹄铁装到刹车立盘上,并通过左右两个刹车回位弹簧相连接,每个刹车蹄铁上两侧各设置有一个销钉,刹车回位弹簧两端设置有挂钩,一个刹车回位弹簧两端的挂钩分别挂接在两个刹车蹄铁位于同一侧的两个销钉上。

3.现有修理行业中,在拆装刹车回位弹簧的时候,刹车弹簧弹力较大,因为缺乏有效工具,必须要三四个人协作才能完成,刹车回位弹簧左右各一个,且位于鼓式刹车器内部,必须要左边一个人控制一个刹车回位弹簧,右边一个人控制一个刹车回位弹簧,中间一个人负责控制刹车蹄铁,进行拆除和安装。

4.如此,拆除和安装较为繁琐,浪费人力和时间,维修难度较大。

5.因此,如何制作出一种刹车回位弹簧拆装器,其可以使刹车回位弹簧的拆除和安装变得较为简单,减小维修难度、节约人力和时间,成为本领域技术人员亟待解决的问题。

技术实现要素:

6.本实用新型目的在于提供了一种刹车回位弹簧拆装器,其可以使刹车回位弹簧的拆除和安装变得较为简单,减小维修难度、节约人力和时间。

7.为了解决上述技术问题,本实用新型是通过以下技术方案实现的:

8.本实用新型提供了一种刹车回位弹簧拆装器,包括橇杆,所述橇杆上固定连接有手柄,所述橇杆的沿其长度方向的至少一端设置有至少一个带有第一开口的第一通槽,所述橇杆的侧部沿其长度方向上间隔设置有至少一个带有第二开口的第二通槽,所述第二通槽包括沿所述橇杆长度方向延伸的卡接部,所述卡接部与所述第二开口相连通。

9.可选地,所述橇杆沿其长度方向的第一端设置有一个所述第一通槽,所述橇杆沿其长度方向的第二端设置有所述手柄。

10.可选地,所述第一通槽设置为u形槽。

11.可选地,所述第二通槽包括沿所述橇杆长度方向延伸的竖槽部和沿所述橇杆宽度方向的横槽部,所述横槽部位于所述竖槽部的中间位置,所述横槽部形成所述第二开口,所述竖槽部形成所述卡接部。

12.可选地,所述竖槽部的两端设置为圆弧面。

13.可选地,所述橇杆设置为长方形的板状结构。

14.可选地,所述手柄设置为沿所述橇杆宽度方向延伸的圆柱杆。

15.可选地,所述圆柱杆为实心圆柱杆。

16.可选地,所述橇杆与所述圆柱杆延伸方向的中位置固定连接。

17.可选地,所述橇杆和所述手柄均设置为金属材质,并焊接连接。

18.本实用新型提供的技术方案可以包括以下有益效果:本实用新型包括橇杆,橇杆上固定连接有手柄,橇杆的沿其长度方向的至少一端设置有至少一个带有第一开口的第一通槽,橇杆的侧部沿其长度方向上间隔设置有至少一个带有第二开口的第二通槽,第二开口朝向橇杆的宽度方向,第二通槽包括沿橇杆长度方向延伸的卡接部,卡接部与第二开口相连通。其可以使刹车回位弹簧的拆除和安装变得较为简单,减小维修难度、节约人力和时间。

附图说明

19.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本实用新型的实施例,并与说明书一起用于解释本实用新型的原理。

20.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

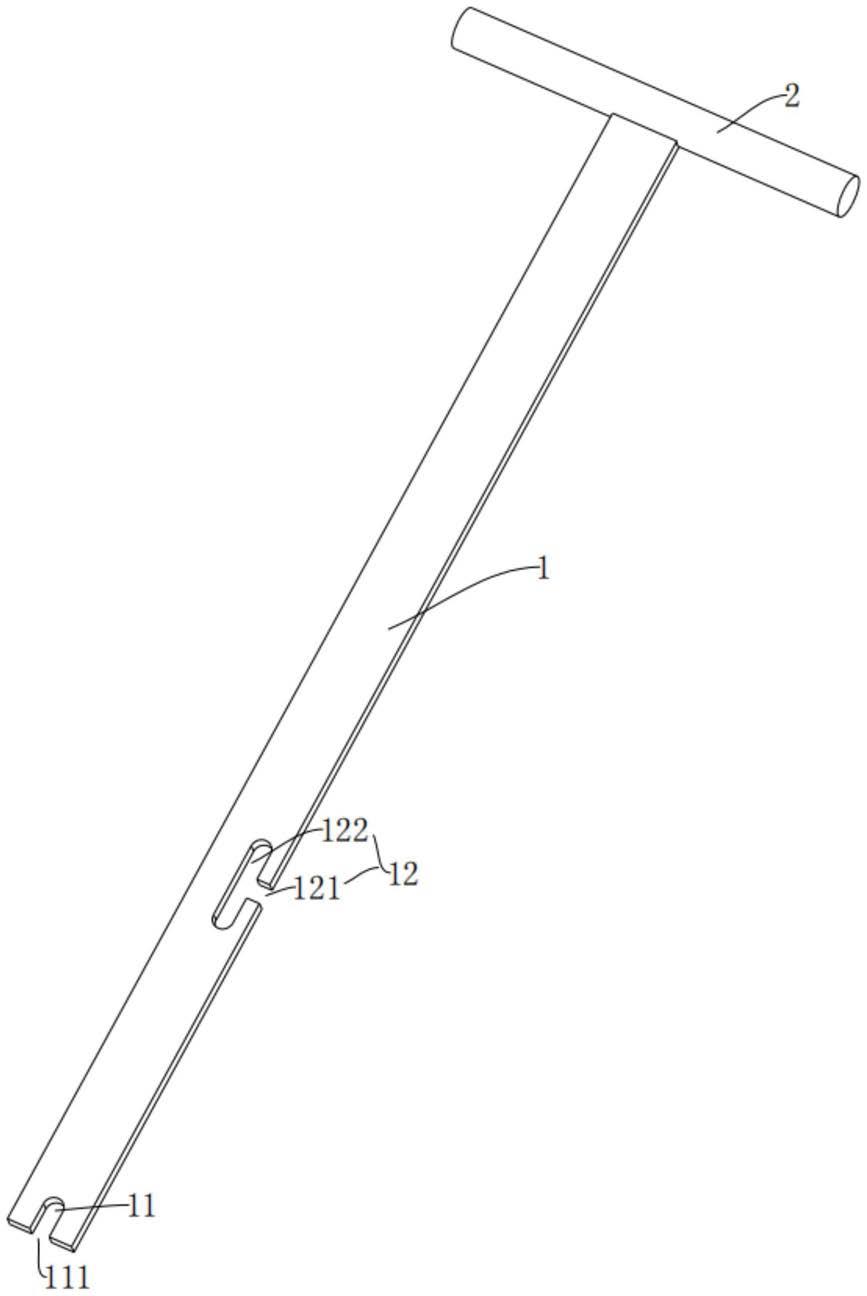

21.图1是一些实施例中示出的刹车回位弹簧拆装器的透视图;

22.图2是图1主视图;

23.图3是刹车回位弹簧示意图。

24.图中:1、橇杆;2、手柄;3、刹车回位弹簧;11、第一通槽;12、第二通槽;31、挂钩;32、弹簧杆;33、螺旋部;111、第一开口;121、第二开口;122、卡接部。

具体实施方式

25.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本实用新型相一致的所有实施方式。相反,它们仅是与本实用新型的一些方面相一致的装置或方法的例子。

26.为使本实用新型的目的、技术方案和优点更加清楚,下面将对本实用新型的技术方案进行详细的描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本实用新型所保护的范围。

27.以下,参照附图对实施例进行说明。此外,下面所示的实施例不对权利要求所记载的实用新型内容起任何限定作用。另外,下面实施例所表示的构成的全部内容不限于作为权利要求所记载的实用新型的解决方案所必需的。

28.参照图1-3,本实用新型提供了一种刹车回位弹簧拆装器,包括橇杆1,橇杆1上固定连接有手柄2,橇杆1的沿其长度方向的至少一端设置有至少一个带有第一开口111的第一通槽11,橇杆1的侧部沿其长度方向上间隔设置有至少一个带有第二开口121的第二通槽12,第二通槽12包括沿橇杆1长度方向延伸的卡接部122,卡接部122与第二开口121相连通。

29.如此,在安装刹车蹄铁时,可先将第一个刹车蹄铁装到刹车立盘上,然后将一个刹车回位弹簧3的第一个挂钩31挂接到第一个销轴(位于右侧)上,然后安装第二个刹车蹄铁,将本刹车回位弹簧拆装器的橇杆1伸入右侧安装间隙,然后第一通槽11通过第一开口111卡

接在刹车回位弹簧3的弹簧杆32上(此时,第一通槽11两侧的部分与螺旋部33相接触),然后以橇杆1的长度方向上的某一位置为支点与刹车蹄铁相接触形成杠杆,撬动刹车回位弹簧3的螺旋部33使其得到拉伸至第二个挂钩31能够挂到第二个刹车蹄铁上的第一个销轴(位于右侧)时,在向左拨动刹车回位弹簧3,使得第二个挂钩31挂接在销轴上,由于刹车回位弹簧3的弹力较大,工人握住手柄2撬动刹车回位弹簧3使其拉伸和左右拨动刹车回位弹簧3较为省力,如果不存在手柄2,在左右拨动刹车回位弹簧3时较为费力,一个人无法操作。然后将第二个刹车回位弹簧3的第一个挂钩31挂接到第一个刹车蹄铁的第二个销轴(位于左侧)上(用手挂接即可,此时左侧有足够空间供手进入),然后将本刹车回位弹簧拆装器的橇杆1伸入左侧安装间隙,第二通槽12通过第二开口121卡接第二个刹车回位弹簧3的弹簧杆32,弹簧杆32随后进入到卡接部122,然后撬动螺旋部33拉伸,使其拉伸至第二个挂钩31能够挂接第二刹车蹄铁的第二个销轴(位于左侧)上,然后向右拨动刹车回位弹簧3,使其挂接到第二个销轴上,完成安装。在拆除刹车蹄铁时,步骤相反,先将左侧的刹车回位弹簧3拆除,再将右侧的刹车回位弹簧3拆除即可。

30.橇杆1沿其长度方向的第一端设置有一个第一通槽11,橇杆1沿其长度方向的第二端设置有手柄2。

31.如此,在橇杆1长度一定的情况下,工人握住手柄2可以获得最大的杠杆长度,较为省力。

32.第一通槽11设置为u形槽。u形槽,端部为圆弧,在卡接刹车回位弹簧3时,不易磨损刹车回位弹簧3。

33.第二通槽12包括沿橇杆1长度方向延伸的竖槽部和沿橇杆1宽度方向的横槽部,横槽部位于竖槽部的中间位置,横槽部形成第二开口121,竖槽部形成卡接部122。如此,可以根据需要采用竖槽部的上部分或下部分卡接弹簧杆32。

34.竖槽部的两端设置为圆弧面。

35.圆弧面可以防止磨损刹车回位弹簧3。

36.橇杆1设置为长方形的板状结构。板状结构便于加工。

37.手柄2设置为沿橇杆1宽度方向延伸的圆柱杆。

38.采用圆柱杆作为手柄2结构简单。

39.圆柱杆为实心圆柱杆。

40.实心圆柱杆具有一定重量,在左右拨动刹车回位弹簧3时,较为省力。

41.橇杆1的第二端与圆柱杆延伸方向的中间位置固定连接。

42.如此,方便工人向左和向右用力,来向左或向右拨动刹车回位弹簧3。

43.橇杆1和手柄2均设置为金属材质,并焊接连接。

44.焊接加工方式简单,且连接牢固。

45.其中最优选的实施例:包括橇杆1和手柄2,橇杆1为长方形的铁板,长360毫米,宽25毫米,厚3毫米,手柄2为实心的铁的圆柱杆,长100毫米,直径为20毫米,橇杆1第二端与手柄2的中间位置相焊接,橇杆1的第一端设置有第一通槽11,第一通槽1沿厚度方向贯穿橇杆1,位于宽度方向的中间位置,成u形槽形,第一开口111向下,总长为10毫米,宽6毫米。第二卡槽12设置在橇杆1沿宽度方向的一侧,沿厚度方向贯穿橇杆1,第二开口121向右或向左,距离第一卡槽的距离为100毫米,第二卡槽12成横置的t字形,包括竖槽部和横槽部,横槽部

位于竖槽部中间为位置处,竖槽部和横槽部宽度均为6毫米,竖槽部长度为20毫米。

46.可以理解的是,上述各实施例中相同或相似部分可以相互参考,在一些实施例中未详细说明的内容可以参见其他实施例中相同或相似的内容。

47.尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本实用新型的限制,本领域的普通技术人员在本实用新型的范围内对上述实施例进行变化、修改、替换和变型也在保护范围之内。