1.本发明涉及可降解塑料制品领域,具体是涉及可降解塑料制品成型后的边角修边装置。

背景技术:

2.降解塑料是指一类其制品的各项性能可满足使用要求,在保存期内性能不变,而使用后在自然环境条件下能降解成对环境无害的物质的塑料。因此,也被称为可环境降解塑料,其中可降解塑料制品在生产中,易产生不规则边角,便需要进行切除。

3.现有可降解塑料制品进行切割多余边角时,通常为人工是手持可降解塑料制品在切割装置上进行切割,无法自动取料夹持进行切割,导致生产效率慢,用时长,以及在切割不同尺寸型号的可降解塑料制品时,通常为更换不同型号的切割装置进行切割,无法进行调整刀片与刀片之间的间距进行切割,导致操作繁琐,效率低,加大了工作强度,且可降解塑料制品在长时间的使用中,刀片易产生磨损,现有刀片更换装置较为繁琐,无法快捷更换刀片,导致用时长,效率低。

技术实现要素:

4.为解决上述技术问题,提供一种可降解塑料制品成型后的边角修边装置,本技术方案解决了上述背景技术中提出的现有可降解塑料制品进行切割多余边角时,通常为人工是手持可降解塑料制品再切割装置上进行切割,无法自动取料夹持进行切割,导致生产效率慢,用时长,以及再切割不同尺寸型号的可降解塑料制品时,通常为更换不同型号的切割装置进行切割,无法进行调整刀片与刀片之间的间距进行切割,导致操作繁琐,效率低,加大了工作强度,且可降解塑料制品再长时间的使用中,刀片易产生磨损,现有刀片更换装置较为繁琐,无法快捷更换刀片,导致用时长,效率低问题。

5.为达到以上目的,本发明采用的技术方案为:

6.一种可降解塑料制品成型后的边角修边装置,包括安装架,所述安装架上端设置有切割易拆机构,所述安装架下端设置有物品放置机构;

7.所述切割易拆机构包括主力齿轮、第一动力轴杆、半圆凸轮、长条滑槽板、摩擦辊轮、定位滑动杆、定位滑槽,所述主力齿轮右端固定连接有第一动力轴杆,所述第一动力轴杆右端外表面固定连接有半圆凸轮,所述第一动力轴杆左右两端外表面滑动连接有长条滑槽板,所述长条滑槽板左右两端均转动连接有摩擦辊轮,所述长条滑槽板左右两端外表面设置有多个定位滑动杆,所述定位滑动杆一端外表面均滑动连接有定位滑槽,所述定位滑槽开设于安装架左右两端,所述半圆凸轮左端固定连接有短板,所述短板右端转动连接有第一动力杆。

8.优选的,所述长条滑槽板下端面固定连接有安装板,所述安装板下端面固定连接有定位镂空壳,所述定位镂空壳左右两端内侧壁转动连接有转柱,所述转柱外表面开设有多个圆弧滑槽,所述圆弧滑槽一端滑动连接有凹槽壳,所述凹槽壳右端螺纹连接有动力螺

栓,所述动力螺栓左端固定连接有斜坡抬起板,所述斜坡抬起板上端设置有升降板,所述凹槽壳左右两端均滑动连接有驱动滑槽,所述驱动滑槽开设于定位镂空壳上端面。

9.优选的,所述升降板左右两端均固定连接有圆盘,所述圆盘前后两端均固定连接有定位夹,所述定位夹左右两端均滑动连接有橡胶弹簧杆,所述圆盘左右两端均固定连接有定位板,所述定位板右端转动连接有第一弯曲夹板,所述第一弯曲夹板中端螺纹连接有驱动螺栓,所述定位板左端转动连接有第二弯曲夹板,所述第二弯曲夹板中端内侧壁固定连接有内螺纹套,所述第一弯曲夹板与第二弯曲夹板上端内侧壁固定连接有展开弹簧。

10.优选的,所述物品放置机构包括动力齿轮、三角夹板、拨动杆、滑槽多边转盘、第二动力轴杆、六边柱,所述主力齿轮下端啮合有动力齿轮,所述动力齿轮左端固定连接有三角夹板,所述三角夹板下端内侧壁固定连接有拨动杆,所述拨动杆下端设置有滑槽多边转盘,所述滑槽多边转盘右端固定连接有第二动力轴杆,所述第二动力轴杆右端外表面固定连接有六边柱,

11.优选的,所述第一动力杆下端外表面滑动连接有滑动板,所述滑动板右端转动连接有转板,所述转板后端转动连接有第二动力杆,所述第二动力杆左右两端均外表面均固定连接有固定板,所述固定板上端固定连接有驱动凹槽板,所述驱动凹槽板右端固定连接有定位杆,所述定位杆右端外表面滑动连接有定位镂空柱,所述定位镂空柱左右两端外表面固定焊接有安装杆,所述安装杆左右两端均固定连接于安装架右端,所述驱动凹槽板右端固定连接有吸盘。

12.优选的,所述安装槽均匀开设于六边柱直径内,所述安装槽左右两端均滑动连接有斜坡驱动块,所述斜坡驱动块上端固定连接有镂空连接板,所述镂空连接板左右两端均滑动连接有双条滑槽,所述双条滑槽均与开设于六边柱直径内,所述双条滑槽左右两端均设置有归位弹簧,所述镂空连接板内部滑动连接有对接板,所述镂空连接板上端固定连接有空心壳,所述对接板左端开设有移动口,移动口下端滑动连接有弹簧动力杆,弹簧动力杆下端固定连接有斜坡长板,所述斜坡长板左右两端均滑动连接于斜坡驱动块左右两端内表面。

13.与现有技术相比,本发明的有益效果是:

14.(1)将需要更换的刀片背部插再定位夹内,并通过橡胶弹簧杆进行夹持固定,达到进行调整刀片位置,避免手动扶持再进行夹持刀片的繁琐,同时避免了刀片夹持不齐的情况发生;

15.(2)转动驱动螺栓对接再内螺纹套内,并带动第一弯曲夹板与第二弯曲夹板同步向内移动,达到快捷固定夹持刀片的目的;

16.(3)转动转柱通过圆弧滑槽带动多个凹槽壳同步移动展开,达到调整刀片与刀片之间的间距的目的;

17.(4)通过主力齿轮带动动力轴杆旋转,动力轴杆带动半圆凸轮旋转,半圆凸轮圆弧处旋转至下端时,并通过摩擦辊轮带动长条滑槽板向下移动,从而达到自动向下移动切割在物品放置机构上放置的可降解塑料制品的目的,避免了人工手动切割的繁琐;

18.(5)通过动力轴杆带动短板旋转,短板带动动力杆上下移动,动力杆通过滑动板带动转板转动,转板带动动力杆转动,动力杆带动固定板上端左右摆动,固定板向左摆动时,并带动驱动凹槽板下端向左转动,达到将吸盘上吸附的可降解塑料制品放置在弹簧动力杆

上端,并向下按压弹簧动力杆向下移动,弹簧动力杆带动斜坡长板向下移动,并挤压斜坡驱动块向左右移动,同时斜坡驱动块带动镂空连接板向左右移动进行挤压归位弹簧,再结束挤压弹簧动力杆时,通过归位弹簧带动镂空连接板向中间移动,并通过空心壳夹持可降解塑料制品的两边,达到自动上料与夹持可降解塑料制品边角的目的,同时有利于再切割完成后,六角柱旋转至下端时,自动将切割完成的可降解塑料制品落入装置底部,从而避免了人工手动上料与取料的繁琐;

19.(6)通过主力齿轮带动动力齿轮旋转,动力齿轮带动三角夹板旋转,三角夹板通过拨动杆进行间歇带动滑槽多边转盘旋转,滑槽多边转盘带动六边柱间歇旋转,达到夹持多个可降解塑料制品的目的,并加大了工作效率。

附图说明

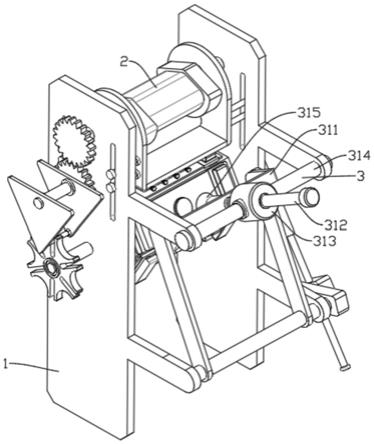

20.图1为本发明的边角修边装置立体结构示意图;

21.图2为本发明的切割易拆机构立体结构示意图;

22.图3为本发明的切割易拆机构侧面立体结构示意图;

23.图4为本发明的斜坡抬起板与升降板立体结构示意图;

24.图5为本发明的转柱与圆弧滑槽立体结构示意图;

25.图6为本发明的定位夹与橡胶弹簧杆立体结构示意图;

26.图7为本发明的双条滑槽与归位弹簧立体结构示意图;

27.图8为本发明的斜坡驱动块与镂空连接板平面剖视结构示意图。

28.图中标号为:1、安装架;2、切割易拆机构;201、主力齿轮;202、第一动力轴杆;203、半圆凸轮;204、长条滑槽板;205、摩擦辊轮;206、定位滑动杆;207、定位滑槽;208、安装板;209、定位镂空壳;210、转柱;211、圆弧滑槽;212、凹槽壳;213、动力螺栓;214、斜坡抬起板;215、升降板;216、驱动滑槽;217、圆盘;218、定位夹;219、橡胶弹簧杆;220、定位板;221、第一弯曲夹板;222、驱动螺栓;223、第二弯曲夹板;224、内螺纹套;225、展开弹簧;226、短板;227、第一动力杆;

29.3、物品放置机构;301、动力齿轮;302、三角夹板;303、拨动杆;304、滑槽多边转盘;305、第二动力轴杆;306、六边柱;307、滑动板;308、转板;309、第二动力杆;310、固定板;311、驱动凹槽板;312、定位杆;313、定位镂空柱;314、安装杆;315、吸盘;316、安装槽;317、斜坡驱动块;318、镂空连接板;319、双条滑槽;320、归位弹簧;321、对接板;322、空心壳;323、移动口;324、弹簧动力杆;325、斜坡长板。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.参照图2和图3和图4和图5和图6所示,一种可降解塑料制品成型后的边角修边装置,包括安装架1,安装架1上端设置有切割易拆机构2,安装架1下端设置有物品放置机构3,切割易拆机构2包括主力齿轮201、第一动力轴杆202、半圆凸轮203、长条滑槽板204、摩擦辊

轮205、定位滑动杆206、定位滑槽207,主力齿轮201右端固定连接有第一动力轴杆202,第一动力轴杆202右端外表面固定连接有半圆凸轮203,第一动力轴杆202左右两端外表面滑动连接有长条滑槽板204,长条滑槽板204左右两端均转动连接有摩擦辊轮205,长条滑槽板204左右两端外表面设置有多个定位滑动杆206,定位滑动杆206一端外表面均滑动连接有定位滑槽207,定位滑槽207开设于安装架1左右两端,半圆凸轮203左端固定连接有短板226,短板226右端转动连接有第一动力杆227,长条滑槽板204下端面固定连接有安装板208,安装板208下端面固定连接有定位镂空壳209,定位镂空壳209左右两端内侧壁转动连接有转柱210,转柱210外表面开设有多个圆弧滑槽211,圆弧滑槽211一端滑动连接有凹槽壳212,凹槽壳212右端螺纹连接有动力螺栓213,动力螺栓213左端固定连接有斜坡抬起板214,斜坡抬起板214上端设置有升降板215,凹槽壳212左右两端均滑动连接有驱动滑槽216,驱动滑槽216开设于定位镂空壳209上端面,升降板215左右两端均固定连接有圆盘217,圆盘217前后两端均固定连接有定位夹218,定位夹218左右两端均滑动连接有橡胶弹簧杆219,圆盘217左右两端均固定连接有定位板220,定位板220右端转动连接有第一弯曲夹板221,第一弯曲夹板221中端螺纹连接有驱动螺栓222,定位板220左端转动连接有第二弯曲夹板223,第二弯曲夹板223中端内侧壁固定连接有内螺纹套224,第一弯曲夹板221与第二弯曲夹板223上端内侧壁固定连接有展开弹簧225;

32.工作时,将需要更换的刀片背部插在定位夹218内,并通过橡胶弹簧杆219进行夹持固定,达到进行调整刀片位置,避免手动扶持再进行夹持刀片的繁琐,同时避免了刀片夹持不齐的情况发生,在刀片调整完成后,转动驱动螺栓222对接在内螺纹套224内,并带动第一弯曲夹板221与第二弯曲夹板223同步向内移动,达到快捷固定夹持刀片的目的,在刀片更换完成后,再进行转动转柱210通过圆弧滑槽211带动多个凹槽壳212同步移动展开,达到调整刀片与刀片之间的间距的目的,再调整完成后,再通过主力齿轮201带动第一动力轴杆202旋转,第一动力轴杆202带动半圆凸轮203旋转,半圆凸轮203圆弧处旋转至下端时,并通过摩擦辊轮205带动长条滑槽板204向下移动,从而达到自动向下移动再切割物品放置机构3上放置的可降解塑料制品的目的,避免了人工手动切割的繁琐。

33.作为本发明的一种实施例,参照图1和图2和图3和图7和图8所示,物品放置机构3包括动力齿轮301、三角夹板302、拨动杆303、滑槽多边转盘304、第二动力轴杆305、六边柱306,主力齿轮201下端啮合有动力齿轮301,动力齿轮301左端固定连接有三角夹板302,三角夹板302下端内侧壁固定连接有拨动杆303,拨动杆303下端设置有滑槽多边转盘304,滑槽多边转盘304右端固定连接有第二动力轴杆305,第二动力轴杆305右端外表面固定连接有六边柱306,第一动力杆227下端外表面滑动连接有滑动板307,滑动板307右端转动连接有转板308,转板308后端转动连接有第二动力杆309,第二动力杆309左右两端均外表面均固定连接有固定板310,固定板310上端固定连接有驱动凹槽板311,驱动凹槽板311右端固定连接有定位杆312,定位杆312右端外表面滑动连接有定位镂空柱313,定位镂空柱313左右两端外表面固定焊接有安装杆314,安装杆314左右两端均固定连接于安装架1右端,驱动凹槽板311右端固定连接有吸盘315,安装槽316均匀开设于六边柱306直径内,安装槽316左右两端均滑动连接有斜坡驱动块317,斜坡驱动块317上端固定连接有镂空连接板318,镂空连接板318左右两端均滑动连接有双条滑槽319,双条滑槽319均与开设于六边柱306直径内,双条滑槽319左右两端均设置有归位弹簧320,镂空连接板318内部滑动连接有对接板

321,镂空连接板318上端固定连接有空心壳322,对接板321左端开设有移动口323,移动口323下端滑动连接有弹簧动力杆324,弹簧动力杆324下端固定连接有斜坡长板325,斜坡长板325左右两端均滑动连接于斜坡驱动块317左右两端内表面;

34.工作时,通过主力齿轮201带动动力齿轮301旋转,动力齿轮301带动三角夹板302旋转,三角夹板302通过拨动杆303进行间歇带动滑槽多边转盘304旋转,滑槽多边转盘304带动六边柱306间歇旋转更换放置面,达到夹持多个可降解塑料制品的目的,并加大了工作效率,同时通过第一动力轴杆202带动短板226旋转,短板226带动第一动力杆227上下移动,第一动力杆227通过滑动板307带动转板308转动,转板308带动第二动力杆309转动,第二动力杆309带动固定板310上端左右摆动,固定板310向左摆动时,并带动驱动凹槽板311下端向左转动,达到将吸盘315上吸附的可降解塑料制品放置再弹簧动力杆324上端,并向下按压弹簧动力杆324向下移动,弹簧动力杆324带动斜坡长板325向下移动,并挤压斜坡驱动块317向左右移动,同时斜坡驱动块317带动镂空连接板318向左右移动进行挤压归位弹簧320,再结束挤压弹簧动力杆324时,通过归位弹簧320带动镂空连接板318向中间移动,并通过空心壳322夹持可降解塑料制品的两边,达到自动上料与夹持可降解塑料制品边角的目的,同时有利于在切割完成后,六边柱306旋转至下端时,自动将切割完成的可降解塑料制品落入装置底部,从而避免了人工手动上料与取料的繁琐。

35.工作原理:将需要更换的刀片背部插在定位夹218内,并通过橡胶弹簧杆219进行夹持固定,达到进行调整刀片位置,避免手动扶持再进行夹持刀片的繁琐,同时避免了刀片夹持不齐的情况发生,在刀片调整完成后,在转动驱动螺栓222对接在内螺纹套224内,并带动第一弯曲夹板221与第二弯曲夹板223同步向内移动,达到快捷固定夹持刀片的目的。

36.刀片更换完成后,再进行转动转柱210通过圆弧滑槽211带动多个凹槽壳212同步移动展开,达到调整刀片与刀片之间的间距的目的。

37.调整完成后,再通过主力齿轮201带动第一动力轴杆202旋转,第一动力轴杆202带动半圆凸轮203旋转,半圆凸轮203圆弧处旋转至下端时,并通过摩擦辊轮205带动长条滑槽板204向下移动,从而达到自动向下移动再切割物品放置机构3上放置的可降解塑料制品的目的,避免了人工手动切割的繁琐。

38.通过主力齿轮201带动动力齿轮301旋转,动力齿轮301带动三角夹板302旋转,三角夹板302通过拨动杆303进行间歇带动滑槽多边转盘304旋转,滑槽多边转盘304带动六边柱306间歇旋转更换放置面,达到夹持多个可降解塑料制品的目的,并加大了工作效率。

39.同时通过第一动力轴杆202带动短板226旋转,短板226带动第一动力杆227上下移动,第一动力杆227通过滑动板307带动转板308转动,转板308带动第二动力杆309转动,第二动力杆309带动固定板310上端左右摆动,固定板310向左摆动时,并带动驱动凹槽板311下端向左转动,达到将吸盘315上吸附的可降解塑料制品放置再弹簧动力杆324上端,并向下按压弹簧动力杆324向下移动,弹簧动力杆324带动斜坡长板325向下移动,并挤压斜坡驱动块317向左右移动,同时斜坡驱动块317带动镂空连接板318向左右移动进行挤压归位弹簧320,再结束挤压弹簧动力杆324时,通过归位弹簧320带动镂空连接板318向中间移动,并通过空心壳322夹持可降解塑料制品的两边,达到自动上料与夹持可降解塑料制品边角的目的,同时有利于在切割完成后,六边柱306旋转至下端时,自动将切割完成的可降解塑料制品落入装置底部,从而避免了人工手动上料与取料的繁琐。

40.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。