1.本实用新型属于电动工具工具领域,涉及电锤或电镐,尤其冲击电动工具的撞套与气缸的密封结构。

背景技术:

2.现有的结构中,如专利公告号cn 209903124 u公开了一种电锤,专利公告号cn211388630 u公开了电锤距离控制机构和电锤,撞套随着气缸旋转,或者活塞打在撞子上撞套能轴向的前后移动。

3.电锤撞套上原有的两道o型圈在新机状态下是可以起到密封作用的,但电锤在正常工作时,气缸的内壁会被撞套上三个钢珠因往复工作而在气缸内壁产生三道毛刺,该毛刺会直接刺破两道o型圈,所以密封失效,造成漏油,这种现象在国内普遍存在,给厂家、代理商、使用者带来较大损失和不便。

技术实现要素:

4.本实用新型的目的是针对现有的上述问题,提供一种冲击电动工具的撞套与气缸的密封结构。

5.本实用新型的目的可通过下列技术方案来实现:冲击电动工具的撞套与气缸的密封结构,其特征在于,包括设在机壳内的气缸和套设在气缸内的撞套,撞套上设有盛放滚动球的第一球槽,滚动球位于撞套外壁,滚动球触接在气缸内壁上;撞套外壁的前后位置设有凹陷的密封槽,密封槽上套有密封圈,所述滚动球在前后的密封圈之间,密封圈与气缸内壁接触;在驱动力下所述撞套具有轴向的冲击行程,滚动球与气缸内壁之间具有一段往复的摩擦行程范围,后密封圈始终在摩擦行程范围外。

6.所述气缸设有开口,所述撞套位于开口处,撞套局部与气缸重叠,前密封圈的移动范围与所述滚动球的摩擦行程范围部分或全部重合。

7.所述撞套的外壁设有轴向延伸的限位槽,气缸内壁设有定点位置的限位球,所述限位球局部落在限位槽中,在所述撞套冲击行程中所述后密封圈不与限位球接触。

8.所述气缸内壁设有第二球槽用于盛放限位球。

9.所述撞套外壁设有一道或多道前密封槽,以及设有一道或多道后密封槽。

10.所述撞套的最大直径处等于气缸内径,撞套的最大直径处设有削切的凹陷部位,所述凹陷部位沿着撞套的轴向对应着滚动球。

11.所述滚动球和密封圈凸出于所述的凹陷部位。

12.所述第一球槽和滚动球至少设有两组,在撞套轴心的360度环绕范围平均分配。

13.所述限位槽和限位球至少设有两组,在撞套轴心的360度环绕范围平均分配。

14.所述撞套的前端设有若干环形排列的球孔,球孔内安置夹具球。

15.与现有技术相比,本实用新型在滚动球对气缸内壁造成的毛刺范围之外设置了后密封圈,在冲击行程中后密封圈贴合完整的气缸内壁,彻底解决渗油的情况。

附图说明

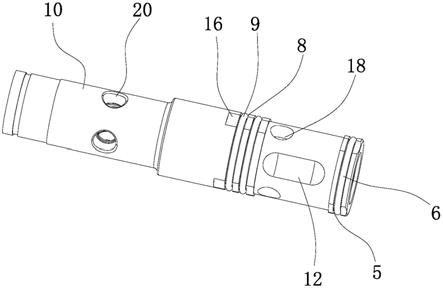

16.图1为本实用新型装配示意图。

17.图2为本实用新型分解示意图一。

18.图3为本实用新型分解示意图二。

19.图4为本实用新型撞套示意图。

20.图中,1摇杆结构;2从动齿轮;3主动齿轮;4气缸;5后密封槽;6后密封圈;7撞子;8前密封槽;9前密封圈;10撞套;11夹具球;12限制槽;13限位球;14第二球槽;15行程槽;16凹陷部位;17滚动球;18第一球槽;19毛刺;20球孔。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例,基于本实用新型中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.本实用新型的术语“一”、“二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的实施例能够以除了在这里图示或描述的内容以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含。

23.图1所示,本实用新型包括设在机壳内的气缸4,气缸4外套着从动齿轮2,气缸4可以在主动齿轮3的带动下旋转,气缸4内设有活塞,活塞由摇杆结构1、电机带动往复工作。

24.撞套10套设在气缸4内,气缸4设有前部的开口,撞套10位于开口处,撞套10局部与气缸4重叠。撞套10内又有撞子7,活塞撞击在撞子7上,撞子7带着撞套10摩擦向前运动。

25.撞套10的前端设有若干环形排列的球孔20,球孔20内安置夹具球11。夹具球11用于安装刀具时作为夹持是现有技术。

26.图2-图4所示,作为冲击行程的轴向限位,撞套10的外壁设有轴向延伸的限位槽,气缸4内壁设有定点位置的限位球13,定点位置包括第二球槽14用于盛放限位球13。限位球13局部落在限位槽中,限位球13在限位槽滑过的距离就是撞套10的冲击行程。限位槽和限位球13设有三组,在撞套10轴心的360度环绕范围平均分配。

27.为了增加撞套10的冲击滑动顺畅性,图3所示撞套10外壁上设有第一球槽18,第一球槽18盛放滚动球17,滚动球17局部触接在气缸4内壁上。优选的,撞套10的最大直径处等于气缸4内径,撞套10的最大直径处设有削切成平的凹陷部位16,所述凹陷部位16沿着撞套10的轴向对应着滚动球17,滚动球17凸出于所述的凹陷部位16。第一球槽18和滚动球17设有两组,在撞套10轴心的360度环绕范围平均分配,即设在轴对称的位置。

28.优选的,滚动球17穿过第一球槽18,在撞子7上设有一道行程槽15,滚动球17用于卡在行程槽15中,限制撞子7冲击行程。

29.撞套10外壁的前后位置设有向内凹的前密封槽8和后密封槽5,前密封槽8和后密封槽5是环形的绕在撞套10上,前后密封槽上均套有前密封圈9和后密封圈6,前密封圈9和后密封圈6材料为橡胶或硅胶,前密封圈9和后密封圈6被气缸4的内壁挤压的压在密封槽中,前密封圈9和后密封圈6与气缸4内壁接触。滚动球17在前密封圈9和后密封圈6之间,限

位球13也在前密封圈9和后密封圈6之间。前密封圈9和后密封圈6凸出于所述的凹陷部位16。

30.在驱动力下撞套10具有轴向的冲击行程,滚动球17与气缸4内壁之间具有一段往复的摩擦行程范围,图2所示摩擦行程范围内会有毛刺19产生。因此后密封圈6要保持在整个过程中始终在摩擦行程范围外。后密封圈6贴合完整的气缸4内壁,彻底解决渗油的情况。

31.而前密封圈9的移动范围与滚动球17的摩擦行程范围部分或全部重合。

32.本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本实用新型的限制。

技术特征:

1.冲击电动工具的撞套与气缸的密封结构,其特征在于,包括设在机壳内的气缸和套设在气缸内的撞套,撞套上设有盛放滚动球的第一球槽,滚动球位于撞套外壁,滚动球触接在气缸内壁上;撞套外壁的前后位置设有向内凹的密封槽,密封槽上套有密封圈,所述滚动球在前后的密封圈之间,密封圈与气缸内壁接触;在驱动力下所述撞套具有轴向的冲击行程,滚动球与气缸内壁之间具有一段往复的摩擦行程范围,后密封圈始终在摩擦行程范围外。2.根据权利要求1所述的冲击电动工具的撞套与气缸的密封结构,其特征在于,所述气缸设有开口,所述撞套位于开口处,撞套局部与气缸重叠,前密封圈的移动范围与所述滚动球的摩擦行程范围部分或全部重合。3.根据权利要求1或2所述的冲击电动工具的撞套与气缸的密封结构,其特征在于,所述撞套的外壁设有轴向延伸的限位槽,气缸内壁设有定点位置的限位球,所述限位球局部落在限位槽中,在所述撞套冲击行程中所述后密封圈不与限位球接触。4.根据权利要求3所述的冲击电动工具的撞套与气缸的密封结构,其特征在于,所述气缸内壁设有第二球槽用于盛放限位球。5.根据权利要求3所述的冲击电动工具的撞套与气缸的密封结构,其特征在于,所述撞套外壁设有一道或多道前密封槽,以及设有一道或多道后密封槽。6.根据权利要求1或2所述的冲击电动工具的撞套与气缸的密封结构,其特征在于,所述撞套的最大直径处等于气缸内径,撞套的最大直径处设有削切的凹陷部位,所述凹陷部位沿着撞套的轴向对应着滚动球。7.根据权利要求6所述的冲击电动工具的撞套与气缸的密封结构,其特征在于,所述滚动球和密封圈凸出于所述的凹陷部位。8.根据权利要求1或2所述的冲击电动工具的撞套与气缸的密封结构,其特征在于,所述第一球槽和滚动球至少设有两组,在撞套轴心的360度环绕范围平均分配。9.根据权利要求3所述的冲击电动工具的撞套与气缸的密封结构,其特征在于,所述限位槽和限位球至少设有两组,在撞套轴心的360度环绕范围平均分配。10.根据权利要求1或2所述的冲击电动工具的撞套与气缸的密封结构,其特征在于,所述撞套的前端设有若干环形排列的球孔,球孔内安置夹具球。

技术总结

本实用新型提供了一种冲击电动工具的撞套与气缸的密封结构,其特征在于,包括设在机壳内的气缸和套设在气缸内的撞套,撞套上设有盛放滚动球的第一球槽,滚动球位于撞套外壁,滚动球触接在气缸内壁上;撞套外壁的前后位置设有凹陷的密封槽,密封槽上套有密封圈,所述滚动球在前后的密封圈之间,密封圈与气缸内壁接触;在驱动力下所述撞套具有轴向的冲击行程,滚动球与气缸内壁之间具有一段往复的摩擦行程范围,后密封圈始终在摩擦行程范围外。本实用新型在滚动球对气缸内壁造成的毛刺范围之外设置了后密封圈,在冲击行程中后密封圈贴合完整的气缸内壁,彻底解决渗油的情况。彻底解决渗油的情况。彻底解决渗油的情况。

技术研发人员:孔志鹏

受保护的技术使用者:永康市佳风气动工具有限公司

技术研发日:2021.09.26

技术公布日:2022/2/19