1.本实用新型涉及电子雾化技术领域,更具体地说,涉及一种可实现油芯分离的雾化组件。

背景技术:

2.电子雾化器是一种电子产品,其将可雾化溶液加热雾化并产生气雾以供用户使用。目前,电子雾化器的储油腔内的液体通常与雾化芯连通,以持续为其工作时提供液体。然而,电子雾化器进行负压、静置测试或对雾化芯维修时,由于雾化芯与储油腔处于连通状态,在对雾化组件进行维修或跟换雾化芯时,储油腔内的液体会沿着雾化芯的引脚端渗出。

3.因此,如何避免在对雾化芯维护时,储油腔内的液体液体会沿着雾化芯的引脚端渗出成为本领域技术人员亟需解决的技术问题。

技术实现要素:

4.本实用新型要解决的技术问题在于,针对现有技术的上述电子雾化器进行负压、静置测试或对雾化芯维修时,由于雾化芯与储油腔处于连通状态,在对雾化组件进行维修或跟换雾化芯时,储油腔内的液体会沿着雾化芯的引脚端渗出的缺陷,提供一种结构简单且密封性较好的可实现油芯分离的雾化组件。

5.本实用新型解决其技术问题所采用的技术方案是:构造一种可实现油芯分离的雾化组件,具备:

6.一外管,其轴向设置在储油腔内,在所述外管上设有进油孔;

7.一雾化器支架,其套设在所述外管内,在所述雾化器支架上设有与所述进油孔相对应的通孔;

8.通过旋转所述外管,使得所述外管的进油孔与所述雾化器支架的通孔相分离,所述外管的内壁贴合所述通孔。

9.在一些实施方式中,还包括一设有通孔的硅胶套,所述硅胶套套设在所述雾化器支架上,所述硅胶套的通孔与所述雾化器支架的通孔相对应。

10.在一些实施方式中,还包括一雾化导管,所述雾化导管设置在所述雾化器支架内,形成雾化组件的雾化腔。

11.在一些实施方式中,还包括一雾化器内管,所述雾化器内管安装在所述雾化导管内,其中,在所述雾化器内管安装裹设有导油棉的发热元件。

12.在一些实施方式中,所述雾化器内管上设有开口,所述开口轴向设置。

13.在一些实施方式中,还包括一电极及两个弹针,所述电极安装在所述雾化器支架底部内,

14.所述弹针穿过所述电极与所述发热元件的引脚连接。

15.在一些实施方式中,还包括一电极密封圈,所述电极密封圈套设在所述电极的外围,并与所述雾化器内管相抵接。

16.在一些实施方式中,还包括一封油硅胶,所述封油硅胶套设在所述雾化器支架的底侧,其中,所述封油硅胶的外围设有一环形的内凹,所述封油硅胶通过所述内凹嵌入油仓底盖的圆孔内。

17.在一些实施方式中,在所述油仓底盖的上端设有油仓外壳,在所述油仓外壳的顶部设有一开口,所述外管的一端与所述油仓底盖相抵接,所述外管的另一端穿过所述油仓外壳顶部的开口延伸至外部。

18.在一些实施方式中,所述外管延伸至外部的一端为所述雾化组件的出气端。

19.在本实用新型所述的可实现油芯分离的雾化组件中,包括一外管及一雾化器支架,其轴向设置在储油腔内,在外管上设有进油孔;雾化器支架,其套设在外管内,在雾化器支架上设有与进油孔相对应的通孔;通过旋转外管,使得外管的进油孔与雾化器支架的通孔相分离,外管的内壁贴合通孔。与现有技术相比,通过设置可沿着水平方向旋转的外管及设置在外管内的雾化器支架,需要油芯分离时,将外管沿着雾化器支架的轴线旋转,即可使外管的进油孔与雾化器支架的通孔错位或相分离,可有效解决现有技术中雾化芯与储油腔处于连通状态,在对雾化组件进行维修或跟换雾化芯时,储油腔内的液体会沿着雾化芯的引脚端渗出的问题。

附图说明

20.下面将结合附图及实施例对本实用新型作进一步说明,附图中:

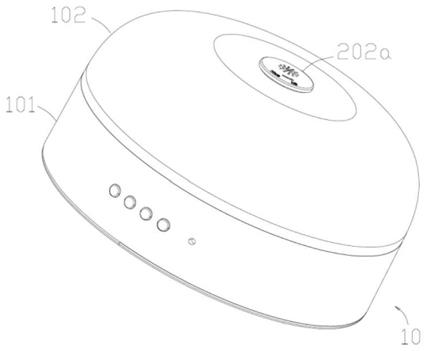

21.图1是本实用新型提供雾化器一实施例的立体图;

22.图2是本实用新型提供雾化器一实施例的剖视图;

23.图3是本实用新型提供雾化组件一实施例的立体图;

24.图4是本实用新型提供雾化组件一实施例的爆炸图。

具体实施方式

25.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本实用新型的具体实施方式。

26.如图1-图4所示,在本实用新型的可实现油芯分离的雾化组件第一实施例中,其中,雾化器10包括雾化组件20。

27.具体地,雾化器10包括一圆形的主体101,在主体101的下端设为空腔,在该空腔内安装有一离心风机、电芯及控制板。

28.在主体101的上端安装有一油仓外壳102及安装在主体101与油仓外壳102之间的油仓底盖106。

29.其中,油仓外壳102为内空结构,油仓外壳102与油仓底盖106的配合形成储油腔102a。

30.进一步地,在油仓外壳102及油仓底盖106的轴线上分别设有开孔。雾化组件20的一端安装在油仓底盖106的开孔内,雾化组件20的另一端(出气端)固定在油仓外壳102的开孔内,并延伸至外部。

31.具体地,雾化组件20包括一雾化器支架201、一外管202、硅胶套203、一雾化器内管204、一雾化导管205、一封油硅胶208、一电极209、及一电极密封圈210。

32.其中,雾化器支架201及外管202均为中空结构,呈圆柱状。

33.进一步地,外管202轴向设置在油仓外壳102与油仓底盖106配合形成的储油腔102a内,外管202的一端(出气端202a)固定在油仓外壳102的开孔内,并延伸至外部。

34.其中,在外管202上设有多个与储油腔102a相连通的进油孔202d。

35.进一步地,雾化器支架201套设在外管202内,其中,在雾化器支架201上开设有多个通孔201a及一环形的凸台201b。

36.雾化器支架201与外管202配合安装时,雾化器支架201的通孔201a分别外管202的进油孔202d相对应,且外管202的另一端与凸台201b相抵。

37.需要油芯分离时,可将外管202沿着雾化器支架201的轴线水平旋转,使得外管202的进油孔202d与雾化器支架201的通孔201a相分离或错位,且外管202的内壁贴合雾化器支架201的通孔201a,以实现油芯分离。

38.使用本技术方案,通过设置可沿着水平方向旋转的外管202及设置在外管202内的雾化器支架201,需要油芯分离时,将外管202沿着雾化器支架201的轴线旋转,即可使外管202的进油孔与雾化器支架201的通孔201a错位或相分离,可有效解决现有技术中雾化芯与储油腔处于连通状态,在对雾化组件进行维修或跟换雾化芯时,储油腔内的液体会沿着雾化芯的引脚端渗出的问题。

39.在一些实施方式中,为了提高雾化器支架201与外管202配合的稳定性,可在雾化组件中设置一硅胶套203,其中,硅胶套203设有通孔203a,硅胶套203套设在雾化器支架201上,且硅胶套203的通孔203a与雾化器支架201的通孔201a相对应。

40.旋转外管202时,通过硅胶套203可增加外管202水平旋转时的阻尼,以增加外管202的稳定性。

41.在一些实施方式中,为了提高雾化组件的性能,可在雾化组件中设置一雾化导管205,其中,雾化导管205形成为中空结构,其设有通孔205a的一端大于另一端,小的一端(对应为顶部)的外沿还设有放置密封圈的凹槽。

42.具体地,雾化导管205安装在雾化器支架201内,雾化导管205上的多个通孔205a与通孔201a及进油孔202d相对应,其小的一端(对应为顶部)嵌入雾化器支架201的顶部,以形成雾化组件的雾化腔。

43.在一些实施方式中,为了提高雾化组件的性能,可在雾化组件中设置一雾化器内管204,其中,雾化器内管204上设有开口(图中未示出),开口轴向设置。在该开口的两侧均设有进油孔204a,在进油孔204a的下端形成有向外凸起的凸台204b,在凸台204b设有多条内槽,在内槽对应设置有密封圈204c。

44.进一步地,雾化器内管204安装在雾化导管205内,雾化导管205的底侧与凸台204b相抵。其中,在雾化器内管204安装裹设有导油棉206的发热元件207。

45.在一些实施方式中,为了保证雾化组件的工作的稳定性,可在雾化组件设置一电极209及两个弹针(未示出),电极209安装在雾化器支架201底部内,弹针的一端穿过电极209与发热元件207的引脚连接,弹针的另一端与电芯的电极电性连接。

46.在一些实施方式中,为了保证电极209导电的安全性,可在雾化组件中设置一电极密封圈210,其中,电极密封圈210套设在电极209的外围,并与雾化器内管204相抵接。

47.在一些实施方式中,为了提高雾化组件的密封性,可在雾化组件中设置一封油硅

胶208,其中,封油硅胶208设在雾化器支架201的底侧,封油硅胶208的外围设有一环形的内凹208a,封油硅胶208通过内凹208a嵌入油仓底盖106的圆孔内,以避免储油腔102a内液体沿着雾化器支架201的外围渗出。

48.具体而言,通过开关控制电芯向发热元件207输入工作电流,以触发发热元件207加热,进而在雾化导管205内产生烟雾,该烟雾通过安装在主体101的离心风机以增加雾化导管205气流,使得烟雾从外管202的出气端202a输出。

49.上面结合附图对本实用新型的实施例进行了描述,但是本实用新型并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本实用新型的启示下,在不脱离本实用新型宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本实用新型的保护之内。