1.本发明属于烟草技术领域,具体涉及一种加热不燃烧再造烟叶及其制备方法。

背景技术:

2.这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

3.加热不燃烧卷烟(hnb)是在烟叶不燃烧的条件下,发出烤烟的香味,由于没有燃烧过程,其有害物质种类和释放量较传统卷烟大幅减少,对卷烟减害有着积极的影响。加热不燃烧卷烟的烟弹主要由各种再造烟叶制成,如稠浆法再造烟叶、辊压法再造烟叶、造纸法再造烟叶等,其中,造纸法加热不燃烧再造烟叶的制备方法是将烟草碎片经提取后固液分离,液体浓缩获得烟草浸膏,将烟草浸膏、香精以及发烟剂等组分混合制得涂布液,固体制浆后抄造形成基片,再将涂布液涂布在抄造后的基片上制得,传统造纸法再造烟叶生产工艺复杂,能耗、水耗较高。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的是提供一种加热不燃烧再造烟叶及其制备方法。

5.为了实现上述目的,本发明是通过如下的技术方案来实现:

6.第一方面,本发明提供一种加热不燃烧再造烟叶的制备方法,包括如下步骤:

7.将植物纤维碎解,低浓制浆,得外纤浆料;

8.将烟草原料经溶剂浸泡后,高浓制浆,得烟草浆料;

9.将外纤浆料和烟草浆料混合,得混合浆,并抄造成基片;

10.将发烟剂和香料混合得到的涂布液涂布于基片上,经干燥制得加热不燃烧再造烟叶。

11.第二方面,本发明提供一种加热不燃烧再造烟叶,由所述加热不燃烧再造烟叶的制备方法制备而成。

12.上述本发明的以上一种或多种实施例取得的有益效果如下:

13.1、本发明与传统造纸法再造烟叶制备方法相比,烟草原料在热水提取后直接高浓制浆,减少提取后的固液分离与浓缩工序,降低了生产能耗、水耗;

14.2、本发明不仅可以应用于烟草风格加热不燃烧再造烟叶的制作,还可以应用于其他天然植物风格的加热不燃烧卷烟的制作。

附图说明

15.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

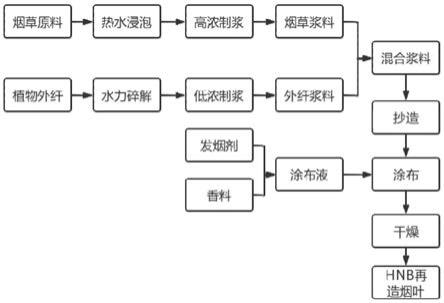

16.图1是本发明实施例的工艺流程图。

具体实施方式

17.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

18.第一方面,本发明提供一种加热不燃烧再造烟叶的制备方法,包括如下步骤:

19.将植物纤维碎解,低浓制浆,得外纤浆料;

20.将烟草原料经溶剂浸泡后,高浓制浆,得烟草浆料;

21.将外纤浆料和烟草浆料混合,得混合浆,并抄造成基片;

22.将发烟剂和香料混合得到的涂布液涂布于基片上,经干燥制得加热不燃烧再造烟叶。

23.低浓制浆相对于中浓制浆和高浓制浆,其制备的浆料纤维长度较长,纤维长度、粗细比较均匀,抄造后制成的基片强度更高,将植物纤维制浆制好之后可以降低烟草浆料的制浆要求。

24.采用高浓制浆工艺对烟草原料进行制浆是考虑较低的浆料浓度会导致烟草中的水溶性成分大量流出,因此选择高浓制浆工艺,较适宜的浆料浓度为25-35%,即浸泡固液比为1:3-1:2左右。

25.在一些实施例中,烟草浆料和外纤浆料在上浆之前快速混合后抄造成基片。

26.为了减少烟草成分的流失,烟草原料、植物纤维分别制浆后暂不混合,在纸机之前设置一个小的混浆罐,在浆料进入纸机之前在进行快速混合上浆,尽量让高浓度的烟草浆料减少与大量的水接触的时间,减少烟草成分的流失。后面的涂布液中还会额外补充烟草成分,以弥补烟草成分流失造成的烟味下降。

27.在一些实施例中,植物纤维与烟草原料的质量比为1:1-10。

28.在一些实施例中,所述植物纤维选自针叶木浆、阔叶木浆、亚麻浆、剑麻浆、构皮浆中的一种或多种。

29.进一步的,所述外纤浆料的浓度为1%-7%,打浆度为20-80

°

sr。

30.更进一步的,所述外纤浆料的浓度为2.5%-3.5%。浓度大小会对磨浆机磨片齿形选择、磨浆浓度、效率产生影响。

31.更进一步的,所述打浆度为55

°

sr。

32.进一步的,所述外纤浆料的湿重为1-10g。

33.在一些实施例中,烟草浆料的打浆度为20-80

°

sr。

34.进一步的,烟草浆料的打浆度为25-35

°

sr。打浆度主要影响产品抗张强度,在该打浆度下,制备的产品的抗张强度更好。

35.进一步的,烟草浆料的湿重为1-10g。

36.在一些实施例中,所述烟草原料选自初烤烟叶、复烤烟叶、晾晒烟、烟草碎片、烟草碎末、烟梗、卷包烟末中的一种或多种。

37.进一步的,所述溶剂为水。采用水对烟草原料进行浸泡。

38.更进一步的,水与烟草原料的质量比为1:0.5-10。

39.再进一步的,水的温度为60-90℃,浸泡时间为5-60min。

40.在一些实施例中,所述发烟剂选自甘油、丙二醇、聚乙二醇的一种或多种。

41.进一步的,所述聚乙二醇为聚乙二醇200或聚乙二醇300。

42.在一些实施例中,涂布液与基片的绝干质量比为1:1-1:10。

43.第二方面,本发明提供一种加热不燃烧再造烟叶,由所述加热不燃烧再造烟叶的制备方法制备而成。

44.下面结合具体实施例对本发明作进一步说明。

45.实施例1

46.如图1所示,一种加热不燃烧再造烟叶的制备方法,包括如下步骤:

47.1)将针叶木浆水力碎解,调整浆料浓度为3.5%后用低浓双盘磨制浆,针叶木浆打浆指标为打浆度55

°

sr,湿重3.5g;

48.2)将湖南复烤碎片按固液比为1:6的量加入85℃热水浸泡10分钟,浸泡完毕后用高浓磨浆机制浆,烟草浆料打浆指标为打浆度30

°

sr,湿重为1.5g;

49.3)将步骤1)中外纤浆料与步骤3)中烟草浆料按照绝干质量比1:4混合均匀并按80g/m2抄造成基片;

50.4)将聚乙二醇200与香料按质量比1:0.1调配成涂布液;

51.5)将步骤4)中涂布液和步骤3)中的基片按质量比1:4称量,并将涂布液涂布到基片上,经干燥(至含水率12%)、卷制制得加热不燃烧再造烟叶样品。

52.实施例2

53.一种加热不燃烧再造烟叶的制备方法,包括如下步骤:

54.1)将构皮浆水力碎解,调整浆料浓度为3.0%后用低浓双盘磨制浆,针叶木浆打浆指标为打浆度60

°

sr,湿重3.5g;

55.2)将山东复烤碎片按固液比为1:4的量加入60℃热水浸泡15分钟,浸泡完毕后用高浓磨浆机制浆,烟草浆料打浆指标为打浆度25

°

sr,湿重为2.0g;

56.3)将步骤1)中外纤浆料与步骤3)中烟草浆料按照绝干质量比1:5混合均匀并按90g/m2抄造成基片;

57.4)将聚乙二醇300与香料按质量比1:0.05调配成涂布液;

58.5)将步骤4)中涂布液和步骤3)中的基片按质量比1:5称量,并将涂布液涂布到基片上,经干燥、卷制制得加热不燃烧再造烟叶样品。

59.对比例1

60.1)将针叶木浆水力碎解,调整浆料浓度为3.5%后用低浓双盘磨制浆,针叶木浆打浆指标为打浆度55

°

sr,湿重3.5g;

61.2)将湖南复烤碎片按固液比为1:8的量加入85℃热水浸泡30分钟,浸泡完毕后固液分离,残渣用高浓磨浆机制浆,烟草浆料打浆指标为打浆度30

°

sr,湿重为1.5g,提取液经离心净化后用真空浓缩器将浓度(固含物含量)浓缩至40%备用,提取液浓缩工艺指标要求,浓缩温度65℃、浓缩真空度50mbar;

62.3)将步骤1)中外纤浆料与步骤3)中烟草浆料按照绝干质量比1:4混合均匀并按60g/m2抄造成基片;

63.4)将步骤2)中烟草浓缩液与聚乙二醇200、香料按质量比4:1:0.1调配成涂布液;

64.5)将步骤4)中涂布液和步骤3)中的基片按质量比1:2称量,并将涂布液涂布到基片上,经干燥(至含水率12%)、卷制制得加热不燃烧再造烟叶样品。

65.对比例2

66.1)将构皮浆水力碎解,调整浆料浓度为3.0%后用低浓双盘磨制浆,针叶木浆打浆指标为打浆度60

°

sr,湿重3.5g;

67.2)将山东复烤碎片按固液比为1:8的量加入60℃热水浸泡45分钟,浸泡完毕后固液分离,残渣用高浓磨浆机制浆,烟草浆料打浆指标为打浆度25

°

sr,湿重为2.0g,提取液经离心净化后用真空浓缩器将浓度(固含物含量)浓缩至40%备用,提取液浓缩工艺指标要求,浓缩温度60℃、浓缩真空度50mbar;;

68.3)将步骤1)中外纤浆料与步骤3)中烟草浆料按照绝干质量比1:5混合均匀并按65g/m2抄造成基片;

69.4)将步骤2)中烟草浓缩液与聚乙二醇200、香料按质量比3:1:0.1调配成涂布液;

70.5)将步骤4)中涂布液和步骤3)中的基片按质量比1:3称量,并将涂布液涂布到基片上,经干燥、卷制制得加热不燃烧再造烟叶样品。

71.加热不燃烧再造烟叶的评价指标如表1所示,实施例1和2,对比例1和2的评分如表2所示。

72.表1

[0073][0074]

表2

[0075]

评价指标烟雾量热感香气质香气量杂气余味总计实施例132812128880对比例13269126873实施例224812128872对比例224612126868

[0076]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。