一种雾化器

【技术领域】

1.本实用新型涉及电子雾化领域,具体涉及一种雾化器。

背景技术:

2.现有的雾化器的吸嘴是外露的,在将雾化器安装到电池杆时,易触碰到吸嘴而导致吸嘴易发生转动和/或松脱现象。

3.现有的雾化器在将吸嘴安装到油杯时,储液腔内的雾化液往往会因受到储液腔内的空气的挤压而进入到雾化芯,从而出现漏液现象。

技术实现要素:

4.本实用新型的主要目的在于提供一种雾化器,在将雾化器安装到电池杆时,不会触碰到吸嘴,使得吸嘴不会发生转动和/或松脱现象,且雾化液不会从雾化芯中漏出。

5.为达成上述目的,本实用新型所提供的技术方案是,提供一种雾化器,包括油杯组件、雾化芯组件和吸嘴组件,所述油杯组件包括油杯和安装到所述油杯底端的支架,所述吸嘴组件包括吸嘴,所述吸嘴安装到所述油杯的顶端内,所述吸嘴的顶端设有吸气口且吸嘴的顶端未凸出于所述油杯的顶端或凸出高度未超过3毫米;所述雾化芯组件包括通气管和安装到所述通气管内的雾化芯,所述通气管的第一端安装到所述支架内,通气管的第二端伸入到所述油杯内并与所述吸嘴的吸气口连通,所述通气管的外壁与所述油杯的内壁之间形成储液腔,所述通气管的外壁在对应所述雾化芯的位置设有进液通道;所述通气管上设有排气孔,用于在所述吸嘴安装到所述油杯内时连通所述吸气口与所述储液腔以排出所述储液腔内的空气。

6.作为优选的技术方案,所述通气管具有第一位置和第二位置,所述通气管位于第一位置时,所述排气孔位于所述储液腔内,以将所述储液腔与所述吸嘴的吸气口连通;所述通气管位于第二位置时,所述排气孔与所述储液腔不连通。

7.作为优选的技术方案,所述通气管具有第一安装位置和第二安装位置,且可相对所述支架从第一安装位置移动到第二安装位置,所述通气管的第一安装位置安装到所述支架时,所述进液通道被所述支架所封闭,使所述储液腔与所述雾化芯隔离;所述通气管的第二安装位置安装到所述支架时,所述进液通道位于所述储液腔内,使所述储液腔与所述雾化芯连通。

8.作为优选的技术方案,所述通气管的第二安装位置安装到所述支架时,所述排气孔被所述吸嘴组件所封闭。

9.作为优选的技术方案,所述吸嘴组件还包括安装到所述吸嘴底端的密封件,所述密封件套设到所述通气管的第二端外周,所述密封件与所述通气管的第二端外壁、油杯的内壁密封连接。

10.作为优选的技术方案,所述吸嘴的顶端与所述油杯的顶端平齐,或者所述吸嘴的顶端低于所述油杯的顶端。

11.作为优选的技术方案,所述雾化器还包括螺杆,所述螺杆的第一端设有外螺纹用于与电池杆螺纹连接,螺杆的第二端安装到所述支架内,所述通气管的第一端安装到所述螺杆的第二端,当所述通气管相对所述支架从第一安装位置移动到第二安装位置时,所述螺杆可随所述通气管的移动而移动。

12.作为优选的技术方案,所述支架具有安装通道,所述通气管的第一端、螺杆的第二端分别从所述支架的顶端和底端安装到所述安装通道内,所述通气管的第一安装位置安装到所述支架时,所述进液通道位于所述安装通道内。

13.作为优选的技术方案,所述油杯为玻璃油杯。

14.作为优选的技术方案,所述通气管为不锈钢管。

15.本实用新型的吸嘴安装到油杯的顶端内且吸嘴的顶端未凸出于油杯的顶端或凸出高度未超过3毫米,在将雾化器安装到电池杆时,不会触碰到吸嘴,从而吸嘴不会发生转动和/或松脱现象,并且通过在通气管上设置排气孔,可在吸嘴安装到油杯内时连通吸气口与储液腔以排出储液腔内的空气,可防止储液腔内的空气挤压雾化液,使得雾化液不会从雾化芯中漏出。

【附图说明】

16.为进一步揭示本案之具体技术内容,首先请参阅附图,其中:

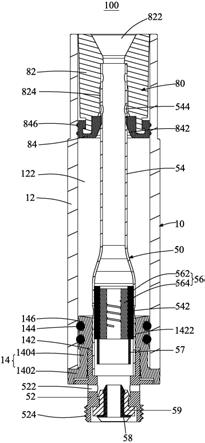

17.图1为本实用新型一实施例提供的一种雾化器的剖视示意图;

18.图2、图3为图1所示雾化器的分解示意图;

19.图4为图1所示雾化器的雾化芯组件在第一安装位置时的剖视示意图。

20.符号说明:

21.雾化器100

22.油杯组件10

23.油杯12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

储液腔122

24.支架14

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

环部1402

25.轴向延伸部1404

26.安装通道142

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

环状凸缘1422

27.密封圈144

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

凹槽146

28.雾化芯组件50

29.螺杆52

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

进气口522

30.外螺纹524

31.通气管54

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

进液通道542

32.排气孔544

33.雾化芯56

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

导油棉562

34.发热体564

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

玻纤管57

35.电极58

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

绝缘环59

36.吸嘴组件80

37.吸嘴82

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

吸气口822

38.安装腔824

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

密封件84

39.通腔842

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

密封凸起846

【具体实施方式】

40.请参阅图1至图3,本实施例提供一种雾化器,包括油杯组件10、雾化芯组件50和吸嘴组件80。

41.油杯组件10包括中空的油杯12以及安装油杯12底端的支架14。支架14包括环部1402以及从环部1402伸出的轴向延伸部1404。环部1402安装到油杯12的底端端部,轴向延伸部1404安装到油杯12的底端内。雾化芯组件50安装到支架14和吸嘴组件80。吸嘴组件80安装到油杯12的顶端内。吸嘴组件80未安装到油杯12的顶端内时,油杯12的顶端作为注液口。

42.吸嘴组件80包括安装到油杯12的顶端内的吸嘴82和安装到吸嘴82底端的密封件84。吸嘴82呈管状。吸嘴82的顶端未凸出于油杯12的顶端。吸嘴82的顶端设有吸气口822以供用户抽吸,吸嘴82的底端设有安装腔824与吸气口822连通。可以理解地,密封件84也可以是和吸嘴82一体成型的。

43.本实施例中,吸嘴82的顶端与油杯12的顶端平齐,可以理解地,吸嘴82的顶端也可以是低于油杯12的顶端,还可以是例如吸嘴82的顶端凸出于油杯12的顶端且凸出高度未超过3毫米。

44.雾化芯组件50包括通气管54和安装到通气管54内的雾化芯56。雾化器100还包括螺杆52。

45.支架14具有贯通其顶端和底端的安装通道142。螺杆52的第一端用于与电池杆螺纹连接以实现将雾化器100安装到电池杆,螺杆52的第二端从支架14的底端安装到安装通道142内,使得螺杆52的第二端被支架14环绕固定。由于吸嘴组件80的吸嘴82是安装到油杯12的顶端内的,当将雾化器100的螺杆52螺纹安装到电池杆上时,在将雾化器100转动的过程中不会触碰到吸嘴82,因而吸嘴82不会出现转动及松脱现象。

46.通气管54的第一端从支架14的顶端安装到安装通道142内并通过铆压或过盈配合等方式安装到螺杆52的第二端内使得通气管的第一端被支架14环绕固定。优选地,安装通道142的内壁形成有环状的凸缘1422,环状凸缘1422与通气管54的第一端外壁密封连接,密封连接的方式例如为通气管54的第一端与环状凸缘1422为铆接或过盈配合等。通气管54的第二端伸入到油杯12内并通过例如铆压或过盈配合的方式安装到吸嘴82的安装腔824内,从而使通气管54的第二端与吸气口822连通。密封件84套设到通气管54的第二端外周。密封件84与通气管54的第二端外壁、油杯12的顶端内壁密封连接。通气管54的外壁与油杯12的内壁之间形成储液腔122用于储存雾化液。通气管54的外壁在对应雾化芯56的位置设有进液通道542。进液通道542为例如孔、狭缝等。进液通道542为一个或多个,可根据实际情况设置进液通道542的数量。

47.密封件84与通气管54的第二端外壁、油杯12的顶端内壁密封连接的方式具体为,密封件84具有供套设到通气管54的第二端外周的通腔842,通腔842的内壁与通气管54的第二端外壁过盈配合以实现密封连接,从而可防止储液腔122内的雾化液从通腔842的内壁和通气管54的第二端外壁之间漏出。密封件84的外壁设有环状的密封凸起846,密封凸起846弹性抵顶到油杯12的内壁,以实现密封件84与油杯12的顶端的内壁密封连接。密封凸起846

的数量为一个或多个,密封凸起846的数量可根据实际情况进行设置。

48.通腔842的远离吸嘴82的一端呈喇叭状,方便通气管54的第二端穿过。

49.通气管54的第二端外壁上设有排气孔544,排气孔544用于在吸嘴82安装到油杯12的顶端内时连通吸气口822与储液腔122以排出储液腔122内的空气,可防止储液腔122内的空气挤压雾化液,使得雾化液不会从雾化芯56中漏出。排气孔544为一个或多个,多个排气孔544沿通气管54的周向分布,可根据实际情况设置排气孔544的数量。

50.通气管54具有第一安装位置和第二安装位置,且可相对支架14从第一安装位置移动到第二安装位置。通气管54的第一安装位置安装到支架14时,如图4所示,排气孔544位于储液腔122内,以在吸嘴82安装到油杯12的顶端内时连通吸气口822与储液腔122。通气管54的第二安装位置安装到支架14时,如图1所示,排气孔544位于安装腔824内,由于密封件84与通气管54的第二端的外壁是密封连接的,因而排气孔544被吸嘴组件80所封闭,因而储液腔122内的雾化液不会经排气孔544进入到通气管54内。

51.螺杆52与通气管54相对固定,当通气管54相对支架14从第一安装位置移动到第二安装位置时,螺杆52可随通气管54的移动而移动。通气管54的第一安装位置安装到支架14时,如图4所示,通气管54的进液通道542位于支架14的安装通道142内从而被支架14所封闭,使储液腔122与雾化芯56隔离,从而由油杯12的顶端向储液腔122内注雾化液时,储液腔122内的雾化液不会进入到雾化芯56,从而雾化液不会从雾化芯56中漏出,实现了在注液阶段的油芯分离。图4中展示的是注液完毕后吸嘴组件80安装到油杯12的顶端内后的剖视示意图,此时通气管54的第二端安装到吸嘴82的安装腔824内但没有安装到位,在注液阶段,吸嘴组件80未安装到油杯12的顶端内。通气管54的第二安装位置安装到支架14时,如图1所示,通气管54的进液通道542位于储液腔122内,使储液腔122与雾化芯56连通,通气管54的第二端安装到吸嘴82的安装腔824内且安装到位,此时该雾化器100可正常使用,储液腔122内的雾化液可经进液通道542进入到雾化芯56,当用户在吸气口822处抽吸时,启动加热,雾化芯56可对进入的雾化液进行加热雾化,加热雾化后的气雾和外部空气混合后可经通气管54的第二端、安装腔824进入到吸气口822,从而最终被用户抽吸。

52.雾化芯56包括发热体564以及包裹到发热体564外周的导油棉562。发热体564优选为陶瓷发热体,用于对雾化液进行加热雾化。导油棉562用于将进入进液通道542内的雾化液引导到发热体564。

53.雾化器100还包括电极58、玻纤管57和绝缘环59。电极58安装到螺杆52的第一端内并通过绝缘环59与螺杆52隔开,以防短路。螺杆52和电极58分别与发热体564的两个引脚电连接,且螺杆52和电极58分别用于与电池杆电连接,以通过电池杆给发热体564供电,从而通过发热体564对雾化液进行加热雾化。玻纤管57设置在通气管54的第一端内并位于雾化芯56的正下方,玻纤管57用于防止发热体564的两个引脚的接触,以避免出现短路现象,还可以是其他绝缘的材质。

54.螺杆52的外壁设有供外部空气进入的进气口522,当用户在吸气口822处抽吸时,外部空气可经进气口522、螺杆52的内部、玻纤管57进入到发热体564内,和经发热体564加热雾化后的气雾可经通气管54的第二端、安装腔824进入到吸气口822,从而最终被用户抽吸。

55.进一步地,油杯12为玻璃油杯,支架14的轴向延伸部1404的外壁与油杯12的内壁

之间填充有粘接剂,通过粘接剂实现将支架14与油杯12固定在一起。支架14的的轴向延伸部1404的外壁设有环状的密封部件,密封部件弹性抵顶到油杯12的内壁,以实现支架14的轴向延伸部1404的外壁和油杯12的内壁之间的密封作用,以防储液腔122内的雾化液漏出。优选地,密封部件为一密封圈144,密封圈144设置在支架14的轴向延伸部1404的外壁的环槽146内。可以理解地,密封部件也可是一体成型到轴向延伸部1404外壁的环状凸起。

56.密封部件的数量为一个或多个,可根据实际情况进行设置。

57.支架14为一体成型的塑胶件,便于制造,便于装配,成本低。通气管54为不锈钢管。采用玻璃油杯、不锈钢管和塑胶件与雾化液接触,雾化液不会出现重金属超标的问题,使用安全。

58.本实用新型的装配过程如下:先分别安装油杯组件10、雾化芯组件50和吸嘴组件80,然后将雾化芯组件50安装到螺杆52,并在螺杆52的第一端内安装电极58、绝缘环59。然后将雾化芯组件50和螺杆52通过例如铆压等方式安装到支架14的第一安装位置,如图4所示的第一安装位置,使进液通道542位于储液腔122外。然后向储液腔122内注入雾化液,因进液通道542位于储液腔122外,储液腔122内的雾化液不会进入到雾化芯56内,因而雾化液不会从雾化芯56中漏出。注液完毕后,将吸嘴组件80通过例如铆压的方式安装到油杯12的顶端内,使吸嘴82未凸出于油杯12的顶端,使通气管54的第二端安装到吸嘴82的安装腔824内,如图4所示,储液腔122内的空气从排气孔544排出。然后用户使用前安装雾化芯组件50和螺杆52到如图1所示的第二安装位置,此时进液通道542位于储液腔122内,储液腔122与雾化芯56连通。本实用新型装配简单,省时省力,降低了成本。

59.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。