1.本发明涉及电子烟技术领域,尤其涉及一种陶瓷雾化芯及其制造方法。

背景技术:

2.烟油雾化型电子烟,已逐步成为了一种较为时尚的快速消费品,常见的电子烟雾化器,一般都由油杯、雾化芯组件、密封件、电极针等主要零部件组成,其工作原理是通过雾化芯的电阻通电加热方式,将液态烟油高温雾化成烟雾,再通过特定的烟气通道送入到消费者口中,以代替传统烟草,让消费者体验到吸食乐趣。由此可见,雾化芯组件就是整套电子烟雾化器装置的核心部件,其主要功能就是在用户使用时,雾化芯的电阻件会通电发热,达到一定温度后,使液态烟油雾化成烟雾。如图5所示,目前,行业内所用的陶瓷雾化芯,装入到雾化器里面时,必须要配设置一个非陶瓷材料的雾化芯支架零件(例如,塑胶支架),与陶瓷雾化芯形成组件,再与油杯、底座、密封件、电极针等组装为一个雾化器整体装置。在组装过程中,雾化芯与雾化芯支架的组装比较费时费力,同时在二者之间,虽然设置了专用密封件(例如,硅胶垫),但还是很难彻底避免从雾化芯与雾化芯支架的装配间隙中泄漏烟油,存在一定漏油隐患。

技术实现要素:

3.为了解决现有技术中的问题,有必要优化陶瓷雾化芯的整体结构,将雾化芯陶瓷体(承担雾化芯功能)与雾化芯支架由两个零件设计为一个零件,都采用陶瓷材料制作,有利于简化雾化器的整体结构和组装过程,从而提升生产效率,降低生产成本,实现为消费者提供质量更好、价格更便宜的产品。

4.本发明提供了一种陶瓷雾化芯,包括承担雾化芯功能的雾化芯陶瓷体、雾化芯支架,所述雾化芯陶瓷体和所述雾化芯支架均由陶瓷材料制成。

5.作为本发明的进一步改进,所述雾化芯陶瓷体和所述雾化芯支架构成一体式陶瓷结构。

6.作为本发明的进一步改进,所述雾化芯支架的孔隙率和吸水率小于所述雾化芯陶瓷体的孔隙率和吸水率,所述雾化芯支架的强度和硬度大于所述雾化芯陶瓷体的强度和硬度。

7.作为本发明的进一步改进,所述雾化芯陶瓷体为多孔陶瓷。

8.作为本发明的进一步改进,所述雾化芯支架为结构陶瓷。

9.作为本发明的进一步改进,该陶瓷雾化芯还包括电阻部件,所述电阻部件安装在所述雾化芯陶瓷体上。

10.本发明还提供了一种陶瓷雾化芯的制造方法,包括如下步骤:

11.步骤1:将陶瓷浆料注入第一注浆成型机的第一模具内,形成雾化芯陶瓷体的陶瓷胚料;

12.步骤2:待雾化芯陶瓷体的陶瓷胚料在第一模具内冷却成型后,将雾化芯陶瓷体的

陶瓷胚料放入第二注浆成型机的第二模具内,将陶瓷浆料注入第二注浆成型机的第二模具内形成雾化芯支架的陶瓷胚料,并使雾化芯陶瓷体的陶瓷胚料和雾化芯支架的陶瓷胚料形成一体,构成一体式陶瓷胚料;

13.步骤3:待一体式陶瓷胚料冷却定型后,取出一体式陶瓷胚料,将一体式陶瓷胚料放入烧结炉中烧结成陶瓷基体。

14.作为本发明的进一步改进,在所述步骤1中,将电阻部件放入第一模具内,将陶瓷浆料注入第一模具内,电阻部件贴合在雾化芯陶瓷体的陶瓷胚料上。

15.作为本发明的进一步改进,该制造方法还包括:

16.步骤4:在陶瓷基体的雾化芯陶瓷体上印刷电阻浆料,从而形成电阻部件;

17.步骤5:将印刷有电阻浆料的陶瓷基体再次放入烧结炉中,对电阻浆料进行烧结,从而形成陶瓷雾化芯。

18.作为本发明的进一步改进,所述雾化芯支架的孔隙率和吸水率小于所述雾化芯陶瓷体的孔隙率和吸水率,所述雾化芯支架的强度和硬度大于所述雾化芯陶瓷体的强度和硬度。

19.作为本发明的进一步改进,所述雾化芯陶瓷体为多孔陶瓷,所述雾化芯支架为结构陶瓷。

20.作为本发明的进一步改进,步骤2中待雾化芯陶瓷体的陶瓷胚料在第一模具内冷却成型后,将雾化芯陶瓷体的陶瓷胚料和连同第一模具的底模部分,一起放入第二注浆成型机的第二模具内。

21.本发明还提供了一种具有两种陶瓷材料的雾化芯,其包括承担雾化芯功能的雾化芯陶瓷体、雾化芯支架,所述雾化芯陶瓷体和所述雾化芯支架由不同的陶瓷材料制成。

22.作为本发明的进一步改进,所述雾化芯支架的孔隙率和吸水率小于所述雾化芯陶瓷体的孔隙率和吸水率。

23.作为本发明的进一步改进,所述雾化芯支架的强度和硬度大于所述雾化芯陶瓷体的强度和硬度。

24.作为本发明的进一步改进,所述雾化芯陶瓷体和所述雾化芯支架构成一体式陶瓷结构。

25.本发明的有益效果是:本发明中在雾化芯制造领域中,开创性的使用了结构陶瓷来作为雾化芯的一部分,从而将雾化芯整合为一个一体式陶瓷结构,本发明的陶瓷雾化芯大大简化了整个组装流程,提升了生产效率,降低了整体成本,进而减轻了消费者使用成本;将雾化芯支架与雾化芯陶瓷体设计为一个零件后,从根本上消除了之前这两个零件组装为一体时的组装间隙所带来的漏油隐患,减少了因漏油导致的外观即性能不良,有利于提升消费者的消费满足感。

附图说明

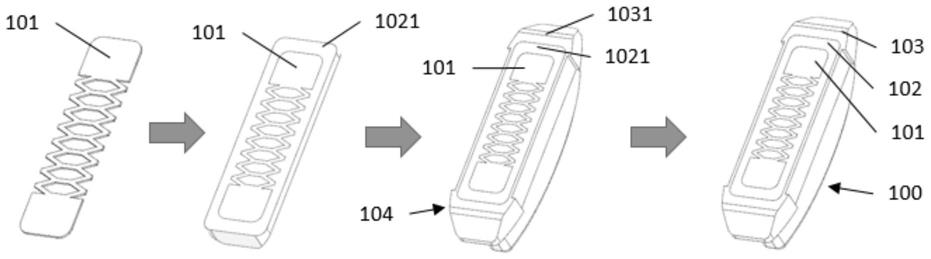

26.图1是本发明制造方法的第一个实施例的示意图;

27.图2是本发明制造方法的第二个实施例的示意图;

28.图3是本发明陶瓷雾化芯的结构示意图;

29.图4是本发明陶瓷雾化芯的背面结构示意图;

30.图5是现有技术中的塑胶支架、密封件、陶瓷雾化芯组装示意图。

具体实施方式

31.如图3、4所示,本发明公开了一种陶瓷雾化芯100,包括承担雾化芯功能的雾化芯陶瓷体102、雾化芯支架103,所述雾化芯陶瓷体102和所述雾化芯支架103均由陶瓷材料制成,所述雾化芯陶瓷体102和所述雾化芯支架103构成一体式陶瓷结构。

32.所述雾化芯支架103的孔隙率和吸水率小于所述雾化芯陶瓷体102的孔隙率和吸水率,以确保作为雾化芯部分的雾化芯陶瓷体102具有良好的吸油导油功能。所述雾化芯支架103的强度和硬度大于所述雾化芯陶瓷体102的强度和硬度,雾化芯支架103具有较好的强度和硬度、以承担与油杯、电极针、密封件等零件的支撑和组装功能。

33.所述雾化芯陶瓷体102为多孔陶瓷,所述雾化芯支架103为结构陶瓷。

34.该陶瓷雾化芯100还包括电阻部件101,所述电阻部件101安装在所述雾化芯陶瓷体102上。

35.本发明的雾化芯陶瓷体102和雾化芯支架103既适合当前行业内普遍采用腐蚀片为发热元件的陶瓷雾化芯改良,也适合正在大量使用的发热元件为印刷电阻浆料再烧结成型的陶瓷雾化芯改良。

36.本发明的陶瓷雾化芯100将当前行业内采用的以非陶瓷材质雾化芯支架和陶瓷雾化芯两个零件组装为一体的结构,合并设计为一个整体的陶瓷雾化芯零件结构,这样做的好处是:一是可直接减少当前行业内雾化器内的零件数2个(即雾化器支架、雾化器支架与雾化芯之间的密封件),从组装工序上也减少了“将密封件装入雾化器支架、将雾化芯装到雾化器支架”这两个步骤,大大简化了整个组装流程,提升了生产效率,降低了整体成本,有利于减轻消费者负担;二是将雾化芯支架103与雾化芯陶瓷体102设计为一个零件后,从根本上消除了之前这两个零件组装为一体时的组装间隙所带来的漏油隐患,减少了因漏油导致的外观即性能不良,有利于提升消费者的消费满足感。

37.本发明还公开了一种陶瓷雾化芯100的制造方法,该制造方法包括两个实施例,如图1所示,第一个实施例包括如下步骤:

38.步骤1:将电阻部件101(该电阻部件101为金属电阻片)放入第一模具内,将陶瓷浆料注入第一注浆成型机的第一模具内,形成雾化芯陶瓷体102的陶瓷胚料1021,电阻部件101贴合在雾化芯陶瓷体102的陶瓷胚料1021上;

39.步骤2:待雾化芯陶瓷体102的陶瓷胚料1021在第一模具内冷却成型后,将雾化芯陶瓷体102的陶瓷胚料1021放入第二注浆成型机的第二模具内,将陶瓷浆料注入第二注浆成型机的第二模具内形成雾化芯支架103的陶瓷胚料1031,并使雾化芯陶瓷体102的陶瓷胚料1021和雾化芯支架103的陶瓷胚料1031形成一体,构成一体式陶瓷胚料104;

40.步骤3:待一体式陶瓷胚料104冷却定型后,取出一体式陶瓷胚料104,将一体式陶瓷胚料104放入烧结炉中烧结成陶瓷基体,该陶瓷基体为陶瓷雾化芯100。

41.第一模具和第二模具是当前陶瓷雾化芯行业内所使用的陶瓷注浆成型模具,都是钢铁材质,都可以循环使用百万次以上。

42.作为第一个实施例的优选实施例,为了提高加工效率,在步骤2中,待雾化芯陶瓷体102的陶瓷胚料1021在第一模具内冷却成型后,将雾化芯陶瓷体102的陶瓷胚料1021和连

同第一模具的底模部分,一起放入第二注浆成型机的第二模具内,将陶瓷浆料注入第二注浆成型机的第二模具内形成雾化芯支架103的陶瓷胚料1031,并使雾化芯陶瓷体102的陶瓷胚料1021和雾化芯支架103的陶瓷胚料1031形成一体,构成一体式陶瓷胚料104。

43.如图2所示,作为该制造方法的第二个实施例,包括如下步骤:

44.步骤s1:将陶瓷浆料注入第一注浆成型机的第一模具内,形成雾化芯陶瓷体102的陶瓷胚料1021;

45.步骤s2:待雾化芯陶瓷体102的陶瓷胚料1021在第一模具内冷却成型后,将雾化芯陶瓷体102的陶瓷胚料1021放入第二注浆成型机的第二模具内,将陶瓷浆料注入第二注浆成型机的第二模具内形成雾化芯支架103的陶瓷胚料1031,并使雾化芯陶瓷体102的陶瓷胚料1021和雾化芯支架103的陶瓷胚料1031形成一体,构成一体式陶瓷胚料104;

46.步骤s3:待一体式陶瓷胚料104冷却定型后,取出一体式陶瓷胚料104,将一体式陶瓷胚料104放入烧结炉中烧结成陶瓷基体105;

47.步骤s4:在陶瓷基体105的雾化芯陶瓷体102上印刷电阻浆料,从而形成电阻部件101;

48.步骤s5:将印刷有电阻浆料的陶瓷基体105再次放入烧结炉中,对电阻浆料进行烧结,从而形成陶瓷雾化芯100。

49.作为第二个实施例的优选实施例,为了提高加工效率,在步骤s2中,待雾化芯陶瓷体102的陶瓷胚料1021在第一模具内冷却成型后,将雾化芯陶瓷体102的陶瓷胚料1021和连同第一模具的底模部分,一起放入第二注浆成型机的第二模具内,将陶瓷浆料注入第二注浆成型机的第二模具内形成雾化芯支架103的陶瓷胚料1031,并使雾化芯陶瓷体102的陶瓷胚料1021和雾化芯支架103的陶瓷胚料1031形成一体,构成一体式陶瓷胚料104。

50.在上述两个实施例中,雾化芯陶瓷体102的空隙率和吸水率等性能同当前电子烟及雾化芯制造行业内实际采用的多孔陶瓷基材和助剂,从而使雾化芯陶瓷体102成为多孔陶瓷,保证其基本的吸水、透过性能。

51.在上述两个实施例中,雾化芯支架103的陶瓷胚料1031的基材与雾化芯陶瓷体102的陶瓷胚料1021的基材相同,但添加的助剂成分及比例不同,从而使雾化芯支架103成为具有特殊的强度、硬度的结构陶瓷,并且能够将雾化芯支架103与雾化芯陶瓷体102通过制造工艺整合为一体式陶瓷,实现了其雾化芯功能及支撑支架的功能。

52.综上,本发明中在雾化芯制造领域中,开创性的使用了结构陶瓷来作为雾化芯的一部分,从而将雾化芯整合为一个一体式陶瓷结构,本发明将雾化芯陶瓷体102与雾化芯支架103由两个零件设计为一个零件,都采用陶瓷材料制作,有利于简化雾化器的整体结构和组装过程,从而提升生产效率,降低生产成本,实现为消费者提供质量更好、价格更便宜的产品。

53.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。