一种雾化器

【技术领域】

1.本实用新型涉及电子雾化领域,具体涉及一种雾化器。

背景技术:

2.目前,大部分雾化器都是预灌装好雾化液的。储液腔通过进液通道向雾化芯供液。为了保证雾化器的供液充分,进液通道设计时一般会做大,可使得雾化器在抽吸时气液在进液通道处交换更加充分,口感较好。但做大进液通道,会使雾化器在储存、运输过程中会相应增大漏液的风险。但若将进液通道做小,雾化器在储存、运输过程中不容易漏液,但雾化器在抽吸使用时气液交换困难,会出现糊芯,抽吸口感比较差。

技术实现要素:

3.本实用新型的主要目的在于提供一种雾化器,既能保证雾化供液的顺利进行,抽吸口感较好,又可降低漏液的风险。

4.为达成上述目的,本实用新型所提供的技术方案是,提供一种雾化器,包括油杯、设置到所述油杯内的通气管以及设置到所述油杯内的雾化芯,所述通气管的外壁与所述油杯的内壁之间形成储液腔,所述雾化芯通过进液通道与所述储液腔流体连通,所述储液腔设有单向进气阀,所述单向进气阀允许外部空气经由所述单向进气阀进入到所述储液腔内并禁止所述储液腔的雾化液经由所述单向进气阀流到外部,所述单向进气阀用于在抽吸过程中向所述储液腔补偿空气。

5.作为优选的技术方案,所述单向进气阀具有入口、出口以及气流通道,所述入口朝向所述储液腔外部,所述出口朝向所述储液腔内部,所述气流通道位于所述单向进气阀内并连通所述入口和出口;所述单向进气阀的出口在雾化液的压力作用下关闭,从而禁止所述储液腔内的雾化液经由所述单向进气阀流到外部。

6.作为优选的技术方案,所述单向进气阀的出口端具有倾斜面,外部空气进入气流通道时,所述倾斜面在外部空气的压力作用下具有打开所述出口的趋势从而允许外部空气经由所述单向进气阀进入到所述储液腔内部。

7.作为优选的技术方案,所述倾斜面为两个,所述两个倾斜面相对从而形成狭缝状的出口。

8.作为优选的技术方案,所述油杯的一端设有所述吸气口,另一端设有底座,所述雾化器还包括设置到所述油杯内的用于对所述储液腔进行密封的密封件,所述密封件固定到所述底座并与所述底座之间形成进气腔,所述单向进气阀的入口端形成到所述密封件的靠近所述储液腔的一端,所述进气腔分别与所述底座的进气通道、所述单向进气阀的入口连通。

9.作为优选的技术方案,所述密封件的靠近所述储液腔的一端设有安装腔,所述通气管的一端安装到所述安装腔内,所述安装腔的底部设有气道,所述气道分别与所述进气腔、通气管的内部连通。

10.作为优选的技术方案,当用户在所述吸气口处抽吸一口或多口时,所述单向进气阀可向所述储液腔补偿一次外部空气。

11.作为优选的技术方案,所述进液通道为圆孔状,所述进液通道的内径为 0.5-1.0毫米。

12.作为优选的技术方案,所述单向进气阀与所述密封件为一体成型。

13.作为优选的技术方案,所述油杯的设置所述吸气口的一端内壁设有连接件,所述通气管的远离所述密封件的一端通过一硅胶件安装到所述连接件,所述连接件的内腔的一端通过所述硅胶件的内腔与所述通气管的内部连通,另一端与所述吸气口连通。

14.本实用新型通过设置的单向进气阀,外部空气可经单向进气阀进入到储液腔内以实现向储液腔补偿空气,因而进液通道的尺寸可相对现有技术的雾化器的进液通道的尺寸做的更小些,如此,既保证了雾化供液的顺利进行,不会出现糊芯的问题,抽吸口感较好,又可降低雾化器在运输、搬运或存储放置过程中的漏液的风险。

【附图说明】

15.为进一步揭示本案之具体技术内容,首先请参阅附图,其中:

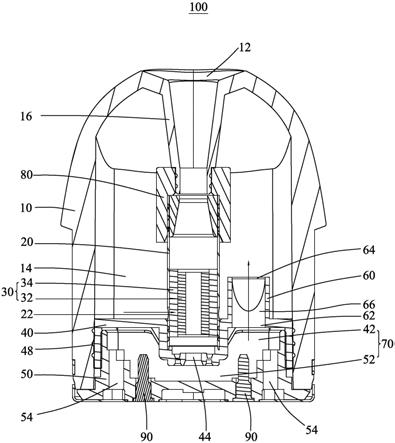

16.图1为本实用新型一实施例提供的一种雾化器的剖视示意图;

17.图2为图1所示雾化器的密封件和单向进气阀的结构示意图;

18.图3为图1所示雾化器的密封件和单向进气阀的底部的结构示意图;

19.图4为图1所示雾化器的密封件和单向进气阀的侧视示意图。

20.符号说明:

21.雾化器100

22.油杯10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

吸气口12

23.储液腔14

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

连接件16

24.通气管20

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

进液通道22

25.雾化芯30

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

发热体32

26.导油棉34

27.密封件40

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一腔42

28.气道44

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

安装腔46

29.密封凸部462

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

密封凸起48

30.底座50

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二腔52

31.进气通道54

32.单向进气阀60

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

入口62

33.出口64

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

气流通道66

34.倾斜面68

35.进气腔70

36.硅胶件80

37.电极90

【具体实施方式】

38.请参阅图1,本实施例提供一种雾化器100,包括油杯10、设置到油杯10 内的通气管20、设置到油杯10内的雾化芯30、密封件40和底座50。油杯10 的一端设有吸气口12以供用户抽吸,另一端设有底座50。通气管20的外壁与油杯10的内壁之间形成储液腔14用于储存雾化液。

39.本实施例中,雾化芯30设置于通气管20内,通气管20的外壁设有进液通道22与储液腔14连通,雾化芯30与进液通道22对应,雾化芯30通过进液通道22与储液腔14流体连通,从而储液腔14内的雾化液可经进液通道22进入到雾化芯30。

40.在其他实施方式中,也可以是,雾化芯30设置于通气管20外,雾化芯30 设有进液通道22,从而雾化芯30通过进液通道22与储液腔14流体连通。

41.密封件40设置到油杯10内用于对储液腔14进行密封。通气管20的一端安装到密封件40,另一端用于与吸气口12连通。

42.储液腔14内设有单向进气阀60,单向进气阀60允许外部空气经由单向进气阀60进入到储液腔14内并禁止储液腔14的雾化液经由单向进气阀60流到外部,单向进气阀60用于在抽吸过程中向储液腔14补偿空气。通过设置的单向进气阀60,本实用新型的进液通道22的尺寸可相对现有技术的雾化器的进液通道的尺寸做的更小些,在实际应用时,当用户在吸气口12处抽吸时,储液腔 14内会产生负压,储液腔14内的雾化液可经进液通道22进入到雾化芯30以通过雾化芯30对雾化液进行加热雾化(如图1中的进液通道22处的箭头指示),外部空气可经单向进气阀60进入到储液腔14内(如图1中的单向进气阀60处的箭头指示),从而实现向储液腔14补偿空气,如此,可实现雾化供液过程中的气液分离,并可使储液腔14内的负压达到平衡,既保证了雾化供液的顺利进行,不会出现糊芯的问题,抽吸口感较好,又可降低雾化器100在运输、搬运或放置过程中的漏液的风险。

43.本实施例中,进液通道22为圆孔状,进液通道22的内径为0.5-1.0毫米。进液通道22的该种内径,可满足降低漏液的风险的要求。

44.由于雾化液是牛顿流体、是连续介质,并具有一定的粘性,因此,雾化液通过进液通道22时需要一定的负压,进液通道22的尺寸越小需要的负压就越大,当用户在吸气口12处抽吸时,雾化液经过进液通道22时所需的负压大于通过单向进气阀60向储液腔14补偿的外部空气的气压,例如,若通过单向进气阀60向储液腔14补偿的外部空气的气压为300pa,则雾化液经过进液通道 22时所需的负压需要设计为400-500pa,本实施例将进液通道22的内径设计为 0.5-1.0毫米,可满足所需的负压要求。

45.当用户在吸气口12处抽吸一口时,单向进气阀60可向储液腔14补偿一次外部空气。例如,假设储液腔14全部被空气填充时的气压为101325pa(帕),雾化器100的抽吸次数为300口,则抽吸一口产生的负压为101325/300pa,即 337.25pa,通过单向进气阀60向储液腔14补偿的外部空气的气压为300pa,则用户在吸气口12处抽吸一口时,单向进气阀60可实现向储液腔14补偿一次外部空气。可以理解地,也可设定为当用户在吸气口12处抽吸多口例如两口、三口时,单向进气阀60可向储液腔14补偿一次外部空气,可以根据实际情况进行设置。

46.结合图2至图4所示,单向进气阀60具有入口62、出口64以及气流通道 66,入口62朝向储液腔14外部,出口64朝向储液腔14内部。气流通道66位于单向进气阀60内并连通入

口62和出口64。单向进气阀60的出口在雾化液的压力作用下关闭,从而禁止储液腔14内的雾化液经由单向进气阀60流到外部。

47.单向进气阀60的出口端具有倾斜面68,外部空气进入气流通道66时,倾斜面68在外部空气的压力作用下具有打开出口64的趋势从而允许外部空气经由单向进气阀60进入到储液腔14内部。在实际应用时,当用户在吸气口12处抽吸时,倾斜面68在进入到气流通道66的外部空气的压力作用下打开出口64,从而外部空气能够经出口64进入到储液腔14内以实现向储液腔14补偿空气。当用户未在吸气口12处抽吸时,倾斜面68在储液腔14内的雾化液的压力作用下关闭出口64,从而储液腔14内的雾化液不会经出口64流入到气流通道66内,因而雾化液不会流出到外部。

48.本实施例中,倾斜面68为两个,两个倾斜面68相对从而形成狭缝状的出口64。

49.本实施例中,单向进气阀60的入口端形成到密封件40的靠近储液腔14的一端。优选地,单向进气阀60与密封件40为一体成型,便于制造。

50.密封件40固定到底座50并与底座50之间形成进气腔70。单向进气阀60 的入口62朝向进气腔70并与进气腔70连通。进气腔70与底座50的进气通道 54连通,当用户在吸气口12处抽吸时,外部空气可经进气通道54进入到进气腔70,再经进气腔70、单向进气阀60的入口62进入到气流通道66,再经出口 64从而最终进入到储液腔14内。

51.本实施例中,具体的,密封件40的靠近底座50的一端设有第一腔42,底座50的靠近密封件40的一端设有第二腔52,第一腔42和第二腔52连通形成上述的进气腔70,底座50的远离密封件40的一端设有与第二腔52连通的上述的进气通道54。

52.优选地,进气通道54为两个。两个进气通道54分别靠近底座50的两侧。可以理解地,进气通道54的数量可根据实际情况进行设置。

53.密封件40的靠近储液腔14的一端设有安装腔46(见图2),通气管20的一端安装到安装腔46内,安装腔46的底部设有气道44,气道44分别与进气腔 70、通气管20的内部连通。当用户在吸气口12处抽吸时,进入到进气腔70内的外部空气可经气道44进入到通气管20内部,再进入到雾化芯30的内部,并和经雾化芯30加热雾化后的气雾进行混合,混合后的气雾和外部空气最终可在吸气口12处被用户抽吸。

54.安装腔46的内壁沿其周向设有环状的密封凸部462(见图2),密封凸部462 弹性抵顶到通气管20的外壁以实现密封,以防漏液。密封凸部462为多个,多个密封凸部462沿密封件40的轴向间隔设置在安装腔46的内壁。

55.密封件40的外壁沿其周向设有环状的密封凸起48,密封凸起48弹性抵顶到油杯10的内壁以实现密封,以防漏液。密封凸起48为多个,多个密封凸起48沿密封件40的轴向间隔设置在密封件40的外壁。

56.油杯10的设置吸气口12的一端内壁设有连接件16,连接件16优选一体成型到油杯10的设置吸气口12的一端内壁。通气管20的远离密封件40的一端通过一硅胶件80安装到连接件16,优选地,硅胶件80分别套装到连接件16和通气管20的相靠近的一端外周。连接件16的内腔的一端通过硅胶件80的内腔与通气管20的内部连通,另一端与吸气口12连通。当用户在吸气口12处抽吸时,经雾化芯30加热雾化后的气雾和进入到雾化芯30内部的外部空气混合后可经通气管20的内部、硅胶件80的内腔、连接件16的内腔进入到吸气口12 从而被用户抽吸。

57.硅胶件80起到连接通气管20和连接件16的作用,又对通气管20和连接件16相靠近的一端起到密封作用。

58.雾化芯30包括发热体32和包裹在发热体32外周的导油棉34。发热体32 例如为陶瓷发热体、单体发热丝等等,用于对雾化液进行加热雾化。导油棉34 例如为无纺布、亚麻棉等等,用于将进入到进液通道22内的雾化液引导到发热体32以及用于储存雾化液。

59.底座50的远离密封件40的一端设有两个电极90,两个电极90与发热体32的两个引脚连接,两个电极90用于与电池杆电连接以通过电池杆实现给发热体32供电,从而通过发热体32对雾化液进行加热雾化。

60.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。