1.本实用新型涉及电子雾化设备的技术领域,更具体的说,本实用新型涉及一种气液隔离的电子雾化器。

背景技术:

2.电子雾化设备可将待雾化的溶液即雾化液进行加热而发出烟雾或汽雾供使用者吸食。电子雾化设备,一般包括电池组件和电子雾化器,电池组件内具有给雾化器供应电源的电池,电子雾化器包括发热电阻,发热电阻在通电时可将雾化液雾化成汽雾。电子雾化器可具体应用于电子烟、医用药物雾化设备等,其基本功能是可提供加热、雾化功能,将电子雾化设备内储存的雾化液如烟液、药液等溶液转化为蒸气、汽雾、气溶胶等。

3.现有的电子雾化器,其出雾通道一般位于雾化器的中心且是上下直通,而雾化芯的雾化面是水平布置时,则雾化通道一般垂直穿过雾化芯,这样就容易导致雾化气道较短、雾化不充分、未被雾化的雾化液容易被气流直接带出而被吸入口内;另外,现有的电子雾化器,其发热电阻的电性连接一般将引脚焊接于电极上,而将引脚焊接于电极上则使生产效率低下。

技术实现要素:

4.本实用新型的目的是为了克服上述技术的不足而提供一种气液隔离的电子雾化器。

5.本实用新型的技术方案是这样实现的:该气液隔离的电子雾化器,用于与电池组件连接组成电子雾化设备,包括壳体,所述壳体的上端中心设有吸口及下端设有壳体开口,所述吸口在壳体内向下延伸设有中心管,所述壳体的内上部设有用以储存雾化液的储液腔,所述壳体位于所述储液腔下方的内侧壁套接设有气液隔离支架,所述气液隔离支架的中间设有上下贯通的导液通道,所述导液通道的上段连通所述储液腔,所述导液通道的下段内侧壁套接设有多孔体雾化芯,所述多孔体雾化芯的外侧壁与所述导液通道的内侧壁之间套接设有雾化芯密封套;所述气液隔离支架的侧边设有上下贯通且与所述导液通道隔离的出雾通道,所述出雾通道自所述气液隔离支架的下部一侧向上部的中间偏转后对接所述中心管,所述出雾通道的上部与所述中心管之间套接有接口密封套;所述气液隔离支架的下方设有向上承托所述多孔体雾化芯的承托支架,所述承托支架的下方设有封堵于所述壳体开口的底盖。

6.优选地,所述承托支架的上部设有空腔用以构成雾化腔,所述多孔体雾化芯的底面裸露于所述雾化腔的上方,所述承托支架的一侧设有竖向进气通道,所述竖向进气通道与所述出雾通道分别连通所述雾化腔的两侧。

7.优选地,所述底盖的中部设有进气孔,所述底盖的上部设有空腔用以构成横向进气通道,所述横向进气通道连通所述进气孔和所述竖向进气通道。

8.优选地,所述气液隔离支架的外侧壁设有隔液密封圈,所述隔液密封圈将所述壳

体内侧壁与所述气液隔离支架之间的空隙予以密封防止储液腔内的雾化液泄露。

9.优选地,所述隔液密封圈由软质材料制成,所述气液隔离支架由硬质材料制成,所述密封圈与所述气液隔离支架采用双色模工艺一体成型。

10.优选地,所述多孔体雾化芯包括多孔体和发热电阻,所述发热电阻设于所述多孔体的底面,所述多孔体由可吸纳、传导或渗透雾化液的微孔材料构成,所述发热电阻的两端分别连接设有引脚。

11.优选地,所述承托支架上设有穿线孔,以及承托支架底部设有两个向上凹的电极盲孔,所述引脚向下穿过所述穿线孔后折弯置于所述电极盲孔内,所述底盖上设有两个电极,所述两个电极分别向上将所述引脚抵接于所述两个电极盲孔内。

12.优选地,所述承托支架包括硬质材料制成的上支架和软质材料制成的下支架,所述上支架和下支架采用双色模工艺一体成型,所述电极盲孔设于所述下支架的底部,所述穿线孔贯通所述上支架和下支架,所述引脚向下穿过所述穿线孔后折弯并横向置于所述电极盲孔内。

13.优选地,所述气液隔离支架还包括上下贯通并连通所述储液腔的注液孔,所述底盖还包括柱塞,所述储液腔通过所述注液孔注液后,所述柱塞封堵于所述注液孔内。

14.优选地,所述底盖的底部两侧分别设有用于和所述电池组件进行磁性连接的磁体。

15.本实用新型的有益效果是:该气液隔离的电子雾化器,设有气液隔离支架,多孔体雾化芯设于气液隔离支架上的导液通道,出雾通道自气液隔离支架的下部一侧向上部的中间偏转后对接中心管,出雾通道与导液通道隔离,竖向进气通道与出雾通道分别连通雾化腔的两侧,这样的结构使得气液可以完全分离,出雾通道无需穿过雾化芯,进气通道进入的空气可以完全流经多孔体雾化芯的底部雾化面,使得雾化气道较长、雾化充分、即使未被雾化的雾化液也不易被气流带出吸入口内。

16.另外,本实用新型的发热电阻的引脚向下穿过承托支架后横向折弯置于电极盲孔内,电极向上将引脚抵接于电极盲孔内,使得引脚可以紧密连接于电极上,生产组装时极为方便,避免了将引脚焊接于电极上导致的生产效率低下的问题,极大地提高了生产效率。

17.又,本实用新型的进气通道和出雾通道都是弯曲形的,使得凝结于出雾通道的小液滴不易被吸入口中,也不易通过进气通道回流至电池组件导致的电路腐蚀损害,极大地改善了用户的使用体验。

附图说明

18.图1为本实用新型实施例雾化器的分解结构图;

19.图2为本实用新型实施例雾化器的壳体的正面剖视图;

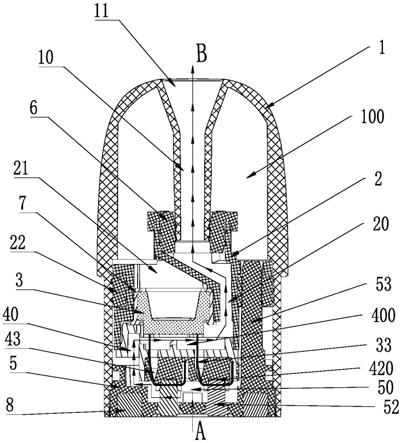

20.图3为本实用新型实施例一雾化器的正面剖视图;

21.图4为本实用新型实施例的气液隔离支架的立体视图;

22.图5为本实用新型实施例的气液隔离支架的剖视图;

23.图6为本实用新型实施例的多孔体雾化芯的立体视图;

24.图7为本实用新型实施例的多孔体雾化芯的正视图;

25.图8为本实用新型实施例的多孔体雾化芯的仰视图;

26.图9为本实用新型实施例一的承托支架的立体视图;

27.图10为本实用新型实施例一的承托支架的剖视图;

28.图11为本实用新型实施例一的承托支架的仰视图;

29.图12为本实用新型实施例的底盖的立体视图;

30.图13为本实用新型实施例二的承托支架的立体视图;

31.图14为本实用新型实施例二的承托支架的剖视图;

32.图15为本实用新型实施例二的承托支架的仰视图;

33.图16为本实用新型实施例二雾化器的正面剖视图。

34.其中,主要组件符号说明:

35.1、壳体;10、中心管;100、储液腔;11、吸口;12、壳体开口;2、气液隔离支架;20、出雾通道;21、导液通道;22、隔液密封圈;23、注液孔;3、多孔体雾化芯;30、导液凹槽;31、多孔体;32、发热电阻;33、引脚;4、承托支架;40、竖向进气通道;400、雾化腔;41、上支架;42、下支架;420、电极盲孔;43、穿线孔;44、线槽;45、收纳孔;5、底盖;50、横向进气通道;51、进气孔;52、电极;53、柱塞;6、接口密封套;7、雾化芯密封套;8、磁体。

具体实施方式

36.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。

37.本实用新型气液隔离的电子雾化器,为便于以下行文描述,如图3所示将该电子雾化器的吸口朝上竖直放置,本文所述有关各部件的“上、下、上部、下部、上端、下端、上面、下面”等描述,均是指在该电子雾化器的吸口朝上竖直放置时的上下位置关系。

38.本实用新型的实施例包括实施例一和实施例二:

39.实施例一

40.本实用新型气液隔离的电子雾化器,可以连接电池组件(图中未示)组成完整的一只电子雾化设备。

41.如图1所示,本实用新型气液隔离的电子雾化器,主要由壳体1、气液隔离支架2、多孔体雾化芯3、承托支架4和底盖5组成。

42.如图2所示,壳体1的上端中心设有吸口11及下端设有壳体开口12,吸口11在壳体1内向下延伸设有中心管10,中心管10自吸口11一端的内径向下进行收缩,使得吸口11呈现喇叭口的形状,有助于吸出的蒸汽烟雾减缓流速,使口感更佳。壳体1的内上部设有用以储存雾化液的储液腔100。

43.如图3、图4、图5所示,位于储液腔100下方的壳体1的内侧壁,套接设有气液隔离支架2,气液隔离支架2的中间设有上下贯通的导液通道21,导液通道21的上段连通储液腔100,导液通道21的下段内侧壁套接设有多孔体雾化芯3,多孔体雾化芯3的外侧壁与导液通道21的内侧壁之间套接设有雾化芯密封套7。

44.气液隔离支架2位于多孔体雾化芯3的一侧设有上下贯通且与导液通道21隔离的出雾通道20,出雾通道20自气液隔离支架2的下部一侧向上部的中间偏转后对接中心管10,出雾通道20的上部与中心管10之间套接有接口密封套6。

45.气液隔离支架2的下方设有向上承托多孔体雾化芯3的承托支架4,承托支架4的上

部设有空腔用以构成雾化腔400,多孔体雾化芯3的底面裸露于雾化腔400的上方,多孔体雾化芯3的底面为雾化面,雾化液通过该雾化面被加热蒸发,生成蒸汽型的烟雾并散发于雾化腔400中。承托支架4的一侧设有竖向进气通道40,竖向进气通道40与出雾通道20分别连通雾化腔400的两侧。通过竖向进气通道40进入雾化腔400的空气,沿着雾化面流动,带动蒸汽型的烟雾水平流动后向上经出雾通道20排出,因此雾化腔400内也形成一条雾化气道。

46.承托支架4的下方设有封堵于壳体开口12的底盖5,底盖5的中部设有进气孔51,底盖5的上部设有空腔用以构成横向进气通道50,横向进气通道50连通进气孔51和竖向进气通道40。

47.上述结构使得气液可以完全隔离,出雾通道无需穿过多孔体雾化芯,进气通道进入的空气可以完全流经多孔体雾化芯的底部雾化面,使得雾化气道较长、雾化充分、即使未被雾化的雾化液也不易被气流带出吸入口内。

48.又上述进气通道和出雾通道都是弯曲形的,使得凝结于出雾通道的小液滴不易被吸入口中,也不易通过进气通道回流至电池组件而导致电路腐蚀损害,极大地改善了用户的使用体验。

49.气液隔离支架2的外侧壁设有隔液密封圈22,隔液密封圈22将壳体1的内侧壁与气液隔离支架2的外侧壁之间的空隙予以密封防止储液腔内的雾化液泄露。其中,隔液密封圈22由软质材料如硅胶材料制成,气液隔离支架2由硬质材料如硬塑料制成,隔液密封圈22与气液隔离支架2采用双色模工艺一体成型。

50.如图6、图7、图8所示,多孔体雾化芯3包括多孔体31和发热电阻32,多孔体31由可吸纳、传导或渗透雾化液的微孔材料构成,发热电阻32的两端分别连接设有引脚33。多孔体31的上平面向下设有导液凹槽30,发热电阻32设于多孔体31的底面。其它实施例中,多孔体31也可不设导液凹槽30。

51.如图9、图10、图11所示,承托支架4包括硬质材料制成的上支架41和软质材料制成的下支架42,上支架41和下支架42采用双色模工艺一体成型,下支架42包括两个向上凹的软性的电极盲孔420,引脚33向下穿过承托支架4后折弯横向置于电极盲孔420内,承托支架4上设有穿线孔43供引脚33穿过,电极盲孔420的外圈上设有供引脚33横向放置的线槽44,这样便于引脚33置于电极盲孔420内。另穿线孔43的另一侧还设有收纳孔45,用于收纳引脚33的尾部。

52.如图3、图4、图12所示,底盖5上设有两个电极52,两个电极52分别对应于两个电极盲孔420的位置,向上将引脚33抵接于两个电极盲孔420内。上述发热电阻32的引脚33向下穿过承托支架后横向折弯置于软性的电极盲孔内420,电极52向上将引脚抵接于电极盲孔420内,由于软性的电极盲孔与电极紧密连接,使得引脚33可以紧密连接于电极52上,生产组装时极为方便,避免了将引脚焊接于电极上导致的生产效率低下的问题,极大地提高了生产效率。

53.如图3、图4、图12所示,气液隔离支架2还包括上下贯通并连通储液腔100的注液孔23,而底盖5还包括柱塞53,储液腔100通过注液孔注液后,柱塞53封堵于注液孔23内。底盖5的两侧分别设有用于和电池组件进行磁性连接的磁体8。

54.实施例二

55.在上述实施例一的基础上,与实施例一的不同点在于,如图13-图16所示,承托支

架4仅由一种硬质材料构成,承托支架4上设有穿线孔43和承托支架底部设有两个向上凹的电极盲孔420,引脚33向下穿过穿线孔43后折弯置于电极盲孔420内,底盖5上设有两个电极52,两个电极52分别向上将引脚33抵接于两个电极盲孔420内。

56.如图3、图16所示,本实用新型的气液隔离的电子雾化器,其工作时,用户通过吸口11吸气,与吸口11连通的内部气道产生负压,外界空气自进气孔51进入横向进气通道50,再进入竖向进气通道40、雾化腔400,此时多孔体雾化芯3通电工作,发热电阻32发热将多孔体雾化芯3的底面的雾化液进行加热雾化,雾化后的雾化蒸汽向下散发在雾化腔400内,外界进入到雾化腔400内的空气将雾化蒸汽带出,向上经出雾通道20、中心管10、吸口11流出,被用户吸入口中,其空气及雾化蒸汽流动的路线如图中a-b路线中连续箭头所示。多孔体雾化芯3的底面的雾化液进行加热雾化后,雾化液从储液腔100、导液通道21、导液凹槽30自上而下经多孔体31内部渗透,向下补充到多孔体雾化芯3的底面以便进一步雾化。

57.以上所描述的仅为本实用新型的较佳实施例,上述具体实施例不是对本实用新型的限制。在本实用新型的技术思想范畴内,可以出现各种变形及修改,凡本领域的普通技术人员根据以上描述所做的润饰、修改或等同替换,均属于本实用新型所保护的范围。