1.本技术涉及雾化技术领域,具体涉及一种雾化组件及雾化装置。

背景技术:

2.雾化装置在现代生活中应用越来越广泛,随着雾化装置的不断发展,医用雾化器、家用雾化器、加湿器、微型雾化器等的应用越来越普及。

3.现在市面上的雾化装置的雾化组件,其油杯和吸嘴是分离状态的。在给雾化组件注油时,需要完全打开吸嘴或油塞,以将待雾化液体注入油杯中。当雾化装置注油结束后,需要再次将吸嘴或者油塞盖于油杯上,用户在使用过程中的注油操作繁琐,对用户的使用体验造成影响。

4.因此,如何设计一种注油操作简单的雾化组件及雾化装置成为亟需解决的技术问题。

技术实现要素:

5.本技术提供了一种注油操作简单的雾化组件及雾化装置。

6.一方面,本技术提供了一种雾化组件,用于雾化待雾化液体,包括:

7.油杯,用于储存所述待雾化液体;

8.雾化器,设于所述油杯内,用于雾化所述待雾化液体;所述雾化器包括雾化杆及设于所述雾化杆内的雾化芯;

9.开合件,盖设于所述雾化杆背离所述油杯底部的一端,所述开合件包括闭合状态与打开状态;以及

10.吸嘴,可滑动地盖设于所述油杯上;

11.当所述吸嘴朝向靠近所述油杯的方向移动,所述吸嘴穿设所述开合件,所述开合件呈打开状态,所述吸嘴与所述雾化杆连通;

12.当所述吸嘴朝向背离所述油杯的方向移动,所述吸嘴抽离所述开合件,所述开合件呈闭合状态,所述吸嘴与所述油杯连通。

13.在一种可能的实施方式中,所述开合件上设有缝隙,所述缝隙处具有弹性;当所述吸嘴穿设所述缝隙时,所述开合件呈所述打开状态;当所述吸嘴抽离所述缝隙时,所述缝隙在弹性恢复力的作用下闭合,所述开合件呈所述闭合状态。

14.在一种可能的实施方式中,所述开合件包括底壁及连接于所述底壁周沿的一侧的周侧壁,所述底壁盖设于所述雾化杆背离所述油杯底部的开口处,所述周侧壁套设于所述雾化杆的侧壁上;所述吸嘴穿设所述底壁并伸入所述雾化杆内,所述开合件形成所述打开状态;所述吸嘴抽离所述雾化杆,所述开合件形成所述闭合状态。

15.在一种可能的实施方式中,所述雾化组件还包括缓冲垫,所述缓冲垫固定连接于所述吸嘴靠近所述开合件的一侧;当所述吸嘴穿设所述缝隙时,所述缓冲垫背离所述吸嘴的一侧与所述开合件抵持;当所述吸嘴抽离所述开合件时,所述缓冲垫背离所述吸嘴的一

侧与所述开合件间隔设置。

16.在一种可能的实施方式中,所述吸嘴包括吸嘴本体及连接于所述吸嘴本体一侧的吸嘴连接部,所述吸嘴本体盖设于所述油杯上,所述吸嘴连接部套设于所述油杯的外周沿;所述缓冲垫设于所述吸嘴连接部内,且固定设于所述吸嘴本体部靠近所述吸嘴连接部的一侧。

17.在一种可能的实施方式中,所述吸嘴连接部具有气道,所述气道贯穿所述吸嘴本体,所述吸嘴本体靠近所述吸嘴连接部的一侧上设有凸起,所述凸起收容于所述吸嘴连接部内,且所述凸起与所述气道连通;当所述凸起穿设所述缝隙并伸入所述雾化杆内时,所述开合件呈所述打开状态,所述气道与所述雾化杆连通;当所述凸起抽离所述缝隙时,所述开合件呈所述闭合状态,所述凸起与所述底壁间隔设置,所述气道与所述油杯连通。

18.在一种可能的实施方式中,所述油杯包括油杯本体及油杯连接部,所述油杯连接部设于所述油杯本体内,并将所述油杯本体隔开形成第一收容腔及第二收容腔,所述第一收容腔用于收容待雾化液体;所述油杯连接部具有通孔,所述雾化杆的一端收容并固定于所述通孔内,所述雾化杆的另一端收容与所述第一收容腔内。

19.在一种可能的实施方式中,所述雾化组件还包括底座及电极,所述底座收容并固定于所述第二收容腔内;所述底座具有电极孔,所述电极穿设所述电极孔并与所述雾化芯电性连接。

20.在一种可能的实施方式中,所述雾化组件还包括固定套,所述固定套套设于所述油杯背离所述吸嘴的一端上;所述固定套具有连通孔,所述连通孔对应所述电极孔设置,部分所述底座收容于所述连通孔内。

21.另一方面,本技术实施例还提供了一种雾化装置,所述雾化装置包括所述雾化组件及电源组件,所述电源组件与所述雾化组件电性连接,以对所述雾化组件供电。

22.本技术提供的雾化组件,当雾化组件需要注油时,吸嘴朝向背离油杯的方向移动,吸嘴抽离开合件,开合件呈闭合状态,吸嘴与油杯连通,用于可通过吸嘴直接将待雾化液体注入油杯内。当雾化组件注油结束时,吸嘴朝向靠近油杯的方向移动,吸嘴穿设开合件,开合件呈打开状态,吸嘴与雾化杆连通,以使用户正常抽吸所述雾化杆内的雾化气体。通过集注油通道与雾化通道一体设计,一方面,使得雾化组件及雾化装置的注油更加方便。另一方面,雾化组件生产出厂时,雾化组件的结构为一个整体,减小雾化组件的包装成本,也减少零部件丢失的问题出现,进而降低雾化组件及雾化装置的生产成本。

附图说明

23.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本技术实施例提供的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

24.图1是本技术实施例提供的一种雾化装置的示意图;

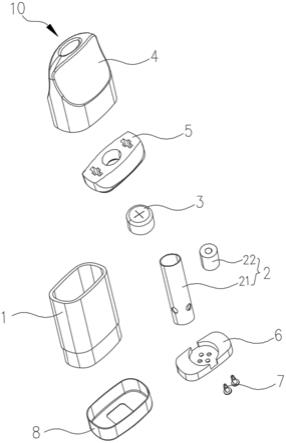

25.图2是本技术实施例提供的一种雾化组件的爆炸图;

26.图3是本技术实施例提供的一种雾化组件注油后的剖面图;

27.图4是本技术实施例提供的一种雾化组件注油时的剖面图;

28.图5是本技术实施例提供的一种油杯的剖面图;

29.图6是本技术实施例提供的一种雾化器的剖面图;

30.图7是本技术实施例提供的一种开合件的结构示意图;

31.图8是本技术实施例提供的一种开合件的剖面图;

32.图9是本技术实施例提供的一种吸嘴的剖面图;

33.图10是本技术实施例提供的一种缓冲垫的剖面图;

34.图11是本技术实施例提供的一种底座的剖面图;

35.图12是本技术实施例提供的一种电极的剖面图;

36.图13是本技术实施例提供的一种固定套的结构示意图。

具体实施方式

37.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施方式仅仅是本技术的一部分实施方式,而不是全部的实施方式。基于本技术中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。

38.请参阅图1,图1是本技术实施例提供的一种雾化装置的示意图。

39.雾化装置100包括雾化组件10及电源组件20,电源组件20用于对所述雾化组件10供电,以使所述雾化组件10雾化待雾化液体,进而使得雾化装置100完成雾化工作。

40.电源组件20包括套筒201及设于所述套筒201内的电芯202,套筒201与雾化组件10固定连接,以使雾化装置100的结构更加稳定。电芯202与所述雾化组件10电性连接,以对所述雾化组件10供电。

41.可选的,套筒201与雾化组件10固定连接的形式包括但不限于螺纹连接、卡接、过盈配合连接等固定连接的方式。

42.可选的,雾化装置100包括但不限于医用雾化器、家用雾化器、加湿器、微型雾化器等。

43.请参阅图2、图3及图4,图2是本技术实施例提供的一种雾化组件的爆炸图,图3是本技术实施例提供的一种雾化组件注油后的剖面图,图4是本技术实施例提供的一种雾化组件注油时的剖面图。

44.雾化组件10包括油杯1、雾化器2、开合件3、吸嘴4、缓冲垫5、底座6、固定套8及电极7。油杯1用于储存待雾化液体。雾化器2设于油杯1内,用于雾化待雾化液体。开合件3套设于雾化器2远离油杯1底部的一端,用于连通或隔断吸嘴4与雾化器2。吸嘴4套设于油杯1远离油杯1底部的一端,用于用户抽吸雾化器2中产生的雾化气体。缓冲垫5固定于吸嘴4靠近油杯1的一端。底座6设于油杯1内,且位于油杯1背离吸嘴4的一端。电极7穿设底座6与雾化器2电性连接。固定套8套设于油杯1背离吸嘴4的一侧。

45.请参阅图5,图5是本技术实施例提供的一种油杯的剖面图。

46.油杯1包括油杯本体11及油杯连接部12,油杯连接部12将油杯本体11分割成第一收容腔13与第二收容腔14。油杯连接部12具有通孔121,通孔121连通第一收容腔13与第二收容腔14,第一收容腔13用于储存待雾化液体。

47.请参阅图3及图6,图6是本技术实施例提供的一种雾化器的剖面图。

48.雾化器2设于油杯1的第一收容腔13内,雾化器2包括雾化杆21及设于雾化杆21内的雾化芯22。雾化杆21呈中空结构,雾化杆21的一端穿设并固定于油杯连接部12的通孔121内。雾化芯22固定设于雾化杆21内,用于雾化待雾化液体。雾化杆21上具有至少一个导油孔211,导油孔211沿雾化杆21的径向贯穿雾化杆21。导油孔211导通雾化杆21与第一收容腔13,以使第一收容腔13内的待雾化液体从导油孔211流入雾化杆21内,待雾化液体与雾化杆21内的雾化芯22接触,雾化芯22发热雾化待雾化液体,以实现雾化组件10的雾化功能。

49.请参阅图3、图4、图7及图8,图7是本技术实施例提供的一种开合件的结构示意图,图8是本技术实施例提供的一种开合件的剖面图。

50.开合件3套设于雾化杆21的背离油杯连接部12的一端。开合件3包括底壁31及连接于底壁31一侧的周沿上的周侧壁32,周侧壁32呈环套状。底壁31盖设于雾化杆21背离油杯连接部12的一端的开口上,周侧壁32套设于雾化杆21背离油杯连接部12的一端的侧壁周围。底壁31上设有缝隙311,缝隙311贯穿底壁31。开合件3包括闭合状态与打开状态,当开合件3处于闭合状态时,底壁31上的缝隙311闭合。当开合件3处于打开状态时,底壁31上的缝隙311打开。

51.可选的,开合件3的材质包括但不限于硅胶等其他的软体材质。

52.可选的,缝隙311的形状包括但不限于“米”字型、“十”字型、“一”字型等其他形状。

53.在其他的实施方式中,开合件3可以仅包括底壁31,底壁31密封盖设于雾化杆21背离油杯连接部12的一端的开口上。

54.请参阅图9,图9是本技术实施例提供的一种吸嘴的剖面图。

55.吸嘴4包括吸嘴本体41及连接于吸嘴本体41一端的吸嘴连接部42。吸嘴本体41具有气道411,气道411贯穿吸嘴本体41。吸嘴连接部42呈环状,吸嘴连接部42的一端与吸嘴本体41的周沿密封连接,且气道411与吸嘴连接部42的空腔连通。吸嘴连接部42背离吸嘴本体41的一端套设于油杯1的第一收容腔13的开口处的外围。部分气道411的吸嘴4凸设于吸嘴本体41靠近吸嘴连接部42的一端形成凸起412,凸起412与气道411连通。

56.请参阅图3及图7,当凸起412穿设开合件3底壁31的缝隙311,底壁31的缝隙311打开,气道411与雾化杆21连通,此时开合件3处于打开状态。

57.吸嘴4朝向开合件3移动时,吸嘴4的气道411形成的凸起412穿设开合件3底壁31的缝隙311中,底壁31的缝隙311打开,气道411与雾化杆21连通。当雾化杆21内的雾化芯22雾化待雾化液体形成雾化气体,以使用户通过吸嘴4的气道411能抽吸雾化杆21内的雾化气体。

58.请参阅图4及图7,当凸起412抽离开合件3的底壁31的缝隙311,底壁31的缝隙311闭合,气道411与油杯1的第一收容腔13连通,此时开合件3处于闭合状态。

59.吸嘴4背离开合件3移动时,吸嘴4的气道411形成的凸起412抽离开合件3底壁31的缝隙311,底壁31的缝隙311闭合,气道411与油杯1的第一收容腔13连通。当油杯1内需要注入待雾化液体时,用户可通过气道411注入待雾化液体,待雾化液体通过气道411进入油杯1的第一收容腔13内。

60.请参阅图3、图4及图7,通过吸嘴4的移动,以使吸嘴4可以与雾化杆21或者油杯1连通。当开合件3处于闭合状态时,吸嘴4与油杯1连通,用户可通过气道411向油杯1内注入待雾化液。当开合件3处于打开状态时,吸嘴4与雾化杆21连通,用户可通过吸嘴4的气道411抽

吸雾化杆21内雾化气体。气道411集注油与抽吸功能为一体,在注油的过程中无需将吸嘴4从雾化组件10上拆卸,便于用户操作。雾化组件10在生产出厂时,雾化组件10可以作为一个整体装配后出厂,减少零散零件的出现,节约雾化组件10的包装成本,且有效的防止雾化组件10的零部件丢失现象的发生。

61.请参阅图3、图4及图10,图10是本技术实施例提供的一种缓冲垫的剖面图。

62.缓冲垫5与吸嘴本体41靠近油杯1的一侧可通过卡接连接的形式固定连接。

63.缓冲垫5具有收容孔51,形成气道411的凸起412穿设收容孔51。凸起412靠近油杯1的一端的外周沿与收容孔51的内周沿间隔设置。

64.当油杯1内需要注油时,吸嘴4朝向背离油杯1的方向移动,并带动缓冲垫5朝向背离油杯1的方向移动。形成气道411的凸起412抽离底壁31的缝隙311中,此时缓冲垫5与开合件3间隔设置,开合件3处于闭合状态,气道411与油杯1连通。

65.当油杯1注油结束后,吸嘴4朝向靠近油杯1的方向移动,并带动缓冲垫5朝向靠近油杯1的方向移动。形成气道411的凸起412穿设底壁31的缝隙311中,此时开合件3背离油杯1的一端收容于缓冲垫5的收容孔51内,缓冲垫5的外周沿夹设于吸嘴本体41与油杯1的油杯本体11之间。气道411与油杯1的第一收容腔13隔断,气道411与雾化杆21连通,便于用户抽吸雾化杆21内形成的雾化气体。

66.通过缓冲垫5的设置,在注油结束后,吸嘴本体41朝向油杯1移动,缓冲垫5的外周沿夹设于吸嘴本体41与油杯1的油杯本体11之间,以缓冲吸嘴本体41与油杯1的油杯本体11之间的冲击,进而提高雾化组件10的使用寿命。

67.请参阅图1、图3、图11、图12及图13,图11是本技术实施例提供的一种底座的剖面图,图12是本技术实施例提供的一种电极的剖面图,图13是本技术实施例提供的一种固定套的结构示意图。

68.底座6设于油杯1的第二收容腔14内,底座6的外周沿与第二收容腔14的内周沿抵持,且部分油杯连接部12嵌入底座6内。

69.底座6具有电极孔61,电极7的一端穿设电极孔61并与雾化芯22电性连接,电极7的另一端与电芯202电性连接,以使电源组件20的电芯202对雾化组件10的雾化芯22供电,进而实现雾化装置100的雾化待雾化液体的功能。

70.固定套8套设于油杯1背离吸嘴4的一端的外围,固定套8具有连通孔81,连通孔81对应电极孔61的位置设置。底座6背离油杯1的一端嵌入连通孔81内。通过固定套8的设置,进一步将固底座6固定与油杯1的第二收容腔14内。

71.请参阅图3、图4及图7,下面对,雾化组件10的注油过程进行详细描述。

72.正常使用时,吸嘴4扣合于油杯1的第一收容腔13的开口上,且形成气道411的凸起412穿设开合件3的缝隙311中,开合件3呈打开状态,以使气道411与雾化杆21连通,进而使得雾化杆21内的雾化芯22雾化待雾化液体产生的雾化气体能被用户抽吸。此时缓冲垫5的部分周沿夹设于吸嘴本体41与油杯1的油杯本体11之间。

73.需要注油时,用户按压吸嘴4与缓冲垫5抵持处,以使吸嘴4带动缓冲垫5朝向背离油杯1的方向移动。仅吸嘴连接部42套设于油杯1的外围,吸嘴本体41及固定于吸嘴本体41上的缓冲垫5皆与油杯1间隔设置。此时形成气道411的凸起412抽离开合件3的缝隙311中,开合件3呈闭合状态,气道411与油杯1的第一收容腔13连通。用户通过在气道411中注入待

雾化液体,待雾化液体沿气道411流至油杯1的第一收容腔13内,完成注油操作。

74.注油结束后,用于按压吸嘴4,以使吸嘴4带动缓冲垫5朝向油杯1的方向移动。此时吸嘴4扣合于油杯1的第一收容腔13的开口上,且形成气道411的凸起412穿设开合件3的缝隙311中,开合件3呈打开状态,以使气道411与雾化杆21连通,进而使得雾化杆21内的雾化芯22雾化待雾化液体产生的雾化气体能被用户抽吸。缓冲垫5的部分周沿夹设于吸嘴本体41与油杯1的油杯本体11之间。

75.本技术提供的雾化组件10通过将注油通道与气道411一体设计,以使雾化组件10的注油更加便捷。且雾化组件10在组装时吸嘴4等零部件可以直接与油杯1组装,减少雾化组件10出厂的包装成本,也不会产生零部件丢失的问题,进而减小雾化组件10的生产成本。

76.以上是本技术的部分实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本技术的保护范围。