1.本技术涉及烟草制品的技术领域,尤其涉及一种碳质热源材料在加热型烟草制品上的应用。

背景技术:

2.由于传统卷烟产品在吸食过程中释放出较多的颗粒物、焦油及多种挥发性有机物,对吸食者造成潜在的健康危害,随着技术创新的不断发展,新型烟草制品逐渐被消费者接受。新型烟草制品大概可以分四个大类:第一类是电子烟、第二类是加热型烟草制品、第三类是口含烟、第四类是其他一些制品。所有这些制品都有三个共同特征:第一个是不要需燃烧,第二个是提供尼古丁能在一定程度上满足消费者的生理需要,第三个是基本无焦油。因此,新型烟草制品在满足消费者生理需求的同时,大大降低了消费者的健康风险。

3.加热型烟草制品与传统的卷烟最本质的区别是利用外部热源加热烟草而不是点燃烟草,以“加热型”为思路设计的“低温卷烟”,能使烟叶刚好加热到足以散发出味道的程度,而不会点燃烟叶。目前市场在售或在研的加热型烟草制品可以分为如下几类:电加热型(如电阻加热、电磁感应加热、红外加热等)、燃料加热型(如气态、液态、固态燃料等)、理化反应加热型(如物理结晶、化学反应等)。目前电加热型卷烟专利主要采用电阻、电磁感应、红外、激光和微波加热等多种方式,其中电阻加热是当前的技术主流。

4.与电加热相比,燃料加热型卷烟从形态和使用方式上更接近传统的卷烟,主要包括加热段和烟草段,利用燃料燃烧作为热源对烟草进行加热,使烟草材料在加热状态下干馏,满足消费者的抽吸需求。从理论上讲,任何可燃烧的固体、液体和气体物质如碳粉、乙醇、丁烷、天然气、氢气等都可以作为燃料为加热不燃烧烟支提供热源,但是从安全、携带方便、使用简单的角度来看,以固体含碳材料为热源存在突出优势。

5.已知技术中出现了较多披露碳质热源材料的报道。如中国发明专利cn 101420876 a公开了一种非燃烧型吸烟物品用碳质热源组成物,其为将已知的任何碳、0.5~5%多元醇、5~15%粘结剂和30~55%碳酸钙混合挤压而成,使用藻酸盐( 例如铵盐、钠盐)、羧甲基纤维素或其盐( 例如钠盐)、果胶、角叉菜胶或其盐( 例如钠盐) 和愈创树胶等作为粘结剂,所使用的碳(粒子)来源(原料) 没有特别限制。

6.然而,以上述为典型代表的碳质热源难以兼顾燃烧效果和灰烬不脱落效果。

技术实现要素:

7.有鉴于此,本技术提供碳质热源的负载材料及其应用,能够在不损害燃烧效果的同时有效降低燃烧灰烬脱落。

8.已为普遍意识到的是,提高燃烧效果的手段通常聚焦于提高碳粉的含量或添加助燃的改机助剂或者类似手段。降低灰烬脱落的手段通常聚焦于增加粘接剂含量或者类似手段。这意味着燃烧效果的提升通常会带来灰烬脱落的加剧,降低燃烧灰烬脱落的手段实施的同时通常会损害燃烧效果,例如燃烧不充分等,即燃烧效果的提升与降低燃烧灰烬脱落

二者矛盾体的统一性似乎难于找寻,这一直困扰着技术人员。

9.一种被广泛使用的应对燃烧效果的提升与降低燃烧灰烬脱落的不统一性的方法是,采用在碳质热源成型体的外表面施加诸如玻璃纤维等其他隔热材料以进行束缚,例如cn109793264a所涉及一种隔热毡、其制备方法及用于炭加热不燃烧卷烟的用途。然而,该方法仅仅只能被动地去阻挡灰烬向外部外露,并不能着力于碳质材料本身的改进,即本质上无法减轻燃烧灰烬脱落的问题。更重要的是,这些隔热材料在碳质热源燃烧过程中会释放对人体有害的物质和潜在的健康风险。

10.本技术人意外地发现,活性炭纤维具有“多孔状纤维”属性和“炭”属性,“多孔状纤维”属性一方面能够将发挥燃烧功能的炭热源利用其多孔的物理性吸附起到较好的附着作用,从而维持炭热源燃烧形成的灰烬维持原始团聚状态,二方面能够利用自身的柔性作为整个体系的力学骨架,足以支撑炭热源燃烧后灰烬团聚状态的不被外力破坏松散,这从根本上实现了燃烧灰烬的不松散;三方面,

ꢀ“

多孔状纤维”的多孔状使得炭热源在其上的附着是高分散性的,避免了炭热源的聚集体的尺寸过大,确保了炭热源必要的燃烧充分性;四方面,能够利用碳纤维良好导热性,确保了炭热源被引燃时的热量所需要,从而促进燃烧效率。此四个方面,实现了在不损害燃烧效果的同时有效降低燃烧灰烬脱落。

11.应当注意的是,由于活性炭纤维本质是碳纤维,其固有燃点较高,在炭热源的燃烧过程中显然是不容易被点燃的,这为活性炭纤维发挥上述力学支撑骨架功能铸牢基础。

[0012]“炭”属性能够消除了其与炭热源所存在的材料的相容性差异,从而实现与炭热源的较好的相容,最终确保炭热源在其上附着的稳定性和牢固性,进而促使炭热源在体系中的位置稳固的永恒性,活性炭纤维维持炭热源燃烧形成的灰烬维持原始团聚状态铸牢基础。由此,才创立了本发明创造。

[0013]

1、术语定义如本文所用,“炭热源”是指具有炭形式并能发生燃烧行为以达到持续供热的材料。

[0014]

如本文所用,“活性炭纤维”又称活性碳纤维,是经过活化的含碳纤维,将某种含碳纤维(如酚醛基纤维、pan基纤维、黏胶基纤维、沥青基纤维等)经过高温活化(不同的活化方法活化温度不一样),使其表面产生纳米级的孔径,增加比表面积,从而改变其物化特性。

[0015]

如本文所用,“附着”是指被负载材料以物理和/或化学的结合力,物理作用力包括但不限于多孔结构具有的物理性吸附,或者分子氢键、或静电吸引力等,化学结合力即为化学键合力。

[0016]

如本文所用,“湿法共混”是指多个固相组分分散在分散介质中并使之发生物理和/或化学的作用,即并非是简单地混合分散,再从分散体系中采用诸如浓缩、结晶、蒸发等方式分离出固相组分的过程。

[0017]

2、碳质热源材料碳质热源材料具有活性炭纤维的载体和附着在载体上的至少炭热源;其中实施所述附着的方式为湿法共混。

[0018]

应当理解的是,此处“至少”表明附着在载体上的包括但不限于炭热源,至于其它负载在载体上的材料可根据实际需要设置,非必须要求。

[0019]

炭热源的负载用量以炭热源不发生显著的团聚为准。

[0020]

3、活性炭纤维合适但非限制性的活性炭纤维的具体实例有粘胶基活性炭纤维、酚醛树脂基活性炭纤维、聚丙烯基活性炭纤维中的一种或至少二种。

[0021]

活性炭纤维合适但非限制性的比表面积为1000

‑

3000m2/g,例如1000m2/g、1020m2/g、1050m2/g、1100 m2/g、1200 m2/g、1500 m2/g、1800 m2/g、2000 m2/g、2500 m2/g、2800 m2/g、3000 m2/g等等。该合适的范围,能获得较好的吸附力,确保炭热源在载体上稳固地存在。

[0022]

活性炭纤维合适但非限制性的总孔容为0.2

‑

1.0cm3/g,微孔为0.20

‑

0.80 cm3/g,平均孔径为1

‑

3nm。

[0023]

4、炭热源合适但非限制性的炭热源的有木炭、竹炭、活性炭、半焦、棉杆碳、烟草碳、焦炭、烧烤碳、兰炭中的一种或至少二种。

[0024]

应当能想到的是,炭热源是粉状的,合适但非限制性的粒径为200

‑

10000目,如200目、250目、300目、500目、1000目、2000目、3000目、4000目、5000目、7000目、8000目、9000目、9500目、10000目等等。

[0025]

合适但非限制性的炭热源的制备来源, 可以是由生物质经过水热炭化或热解炭化制得。水热炭是将生物质加入到一定量水中,将此混合物加入到水热釜中,在180

‑

240℃反应6

‑

24小时所得;所述热解炭为生物质在惰性气氛下,在350

‑

750℃炭化4

‑

8小时所得。

[0026]

5、改性助剂活性炭纤维的载体上还附着有改性助剂,改性助剂为钾、钠、钙、铁的水溶性盐中的一种或至少二种。

[0027]

这些改性助剂具有助燃、催化、可燃特性的有机和无机可溶于水的化合物。

[0028]

上述水溶性盐合适但非限制性的实例有氢氧化物、碳酸盐、碳酸氢盐、苹果酸盐、柠檬酸盐、酒石酸盐、海藻酸盐或者其他常规形式。

[0029]

关于改性助剂的负载用量,合适但非限制性的实例是,活性炭纤维、炭热源、改性助剂的用量比5

‑

50:0.1

‑

94.5 、0.5

‑

50等。

[0030]

6、湿法共混作为本技术湿法共混的分散介质,合适但非限制性的实例包含水,水之外的分散介质可以是与水互溶的溶剂,如乙醇、甲醇等低链醇。

[0031]

作为本技术湿法共混的干燥程度,合适但非限制性的实例使所得固相组分的水分含量不超过4.5%。此处,干燥方式可以为任意以下几种:1)自然干燥;2)热风干燥;3)微波干燥;4)热风和微波协同干燥;热风干燥的温度范围在50

‑

105℃。

[0032]

为了提高湿法共混的分散效果,在其实施过程中辅以诸如超声分散,超声分散的功率、时间可根据实际条件调整。当然,还可以是微波分散等。

[0033]

7、在加热型烟草制品上的应用碳质热源材料在应用到加热型烟草制品上的操作为,采用机械力将碳质热源材料卷制或者压制成型,在成型过程中为提高成型强度,有必要时可以添加粘结剂或者溶剂。

[0034]

本技术中,碳质热源材料具有活性炭纤维的载体和以湿法共混的方式附着在所述载体上的至少炭热源。活性炭纤维具有的多孔结构确保炭热源在整个燃烧过程中基本上处于被附着状态,从而也减轻了燃烧灰烬的脱落;而且活性炭纤维具有的柔性功能作为整个

材料的力学支撑骨架,确保了灰烬整体结构的完整性,由此降低了燃烧灰烬的脱落。活性炭纤维自身的导热性,以及其负载对炭热源的分散所起的促进作用,有效地促进了燃烧,进而实现了在不损害燃烧效果的同时有效降低燃烧灰烬脱落。

具体实施方式

[0035]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0036]

实施例1选择活性碳纤维,采用比表面积分析仪和孔径分析仪测定其比表面积为1170 m2/g,总孔容为0.54 cm3/g,微孔为0.33 cm3/g,平均1.81nm;采用xps分析其表面氧、碳比例为0.09。采用去离子水将其浸泡6分钟,然后采用105℃热风将其干燥,干燥后的水分低于0.5%。

[0037]

称取50重量份苹果酸钾、60重量份200目棉杆碳、10重量份400目竹炭、10重量份800目兰炭溶于100重量份水中,充分搅拌直至溶解。称取50重量份洗涤干燥后的碳纤维放入苹果酸钾溶液中,采用磁力搅拌器进行搅拌,然后在室温下浸泡20分钟,然后,采用电加热的方式将溶液蒸干,随后将碳纤维在热风105℃下进行进一步干燥,干燥后的水分含量低于7%,得到碳质热源材料。采用机械力将碳质热源材料卷制或者压制成型。

[0038]

实施例2选择一种活性碳纤维,采用比表面积分析仪和孔径分析仪测定其比表面积为1800 m2/g,总孔容为0.71 cm3/g,微孔为0.62 cm3/g,平均1.73nm;采用xps分析其表面氧、碳比例为0.08。采用去离子水将其浸泡30分钟,然后采用55℃热风将其干燥,干燥后的水分低于1%。

[0039]

称取0.5重量份氢氧化钠、94.5重量份的10000目木炭粉溶于100重量份水中,充分搅拌直至溶解,然后采用超声波进行均匀分散。称取5重量份干燥后的碳纤维放入氢氧化钠和木炭粉的混合溶液中,在室温下浸泡15分钟,然后,采用微波加热的方式将溶液蒸干,随后将负载氢氧化钠和碳粉的碳纤维在热风50℃下进行干燥,干燥后的水分含量低于9%,得到碳质热源材料。采用机械力将碳质热源材料卷制或者压制成型。

[0040]

实施例3 选择一种活性碳纤维,采用比表面积分析仪和孔径分析仪测定其比表面积为2500 m2/g,总孔容为0.74cm3/g,微孔为0.66 cm3/g,平均1.72nm;采用xps分析其表面氧、碳比例为0.065。采用去离子水将其浸泡60分钟,然后采用80℃热风将其干燥,干燥后的水分低于2%。

[0041]

称取5重量份醋酸铁、2重量份醋酸钙、23重量份酒石酸钾钠以及20重量份的5000目半焦溶于100重量份水中,充分搅拌直至溶解或者均匀分散。称取40重量份改性干燥后的碳纤维放入醋酸铁、醋酸钙、酒石酸钾钠以及半焦的混合物水溶液中,在室温下浸泡10小时,然后,采用电加热的方式将溶液蒸干,随后将负载醋酸铁、醋酸钙、酒石酸钾钠以及半焦的混合物的碳纤维在热风85℃下进行干燥,干燥后的水分含量低于5%,得到碳质热源材料。采用机械力将碳质热源材料卷制或者压制成型。

[0042]

实施例4 选择一种活性碳纤维,采用比表面积分析仪和孔径分析仪测定其比表面积为1500m2/g,总孔容为0.56cm3/g,微孔为0.38 cm3/g,平均1.80nm;采用xps分析其表面氧、碳比例为0.086。采用去离子水将其浸泡40分钟,然后采用95℃热风将其干燥,干燥后的水分低于1%。

[0043]

称取0.5重量份苹果酸钙、4.5重量份柠檬酸钾及60重量份200目棉杆碳、10重量份400目竹炭、10重量份800目兰炭溶于100重量份水中,充分搅拌直至溶解或者均匀分散,称取15重量份改性干燥后的碳纤维放入苹果酸钙、柠檬酸钾、棉杆碳、竹炭、兰炭混合物水溶液中,在室温下浸泡60分钟,然后,采用电加热的方式将溶液蒸干。随后将负载苹果酸钙、柠檬酸钾、棉杆碳、竹炭、兰炭混合物的碳纤维在热风95℃下进行干燥,干燥后的水分含量低于7%,得到碳质热源材料。采用机械力将碳质热源材料卷制或者压制成型。

[0044]

实施例5(省略苹果酸钙、柠檬酸钾改性助剂)与实施4一不同的是,称取65重量份200目棉杆碳、10重量份400目竹炭、10重量份800目兰炭溶于100重量份水中,充分搅拌直至溶解或者均匀分散,其他均同实施例5。

[0045]

比较例1(炭热源、活性炭纤维为简单混合,非负载)与实施3唯一不同的是,以操作“称取0.5重量份苹果酸钙、4.5重量份柠檬酸钾及60重量份200目棉杆碳、10重量份400目竹炭、10重量份800目兰炭和15重量份改性干燥后的碳纤维进行充分混合,得到混合有苹果酸钙、柠檬酸钾、棉杆碳、竹炭、兰炭混合物的碳纤维”替换实施例5的操作“称取0.5重量份苹果酸钙、4.5重量份柠檬酸钾及60重量份200目棉杆碳、10重量份400目竹炭、10重量份800目兰炭溶于100重量份水中,充分搅拌直至溶解或者均匀分散,称取15重量份改性干燥后的碳纤维放入苹果酸钙、柠檬酸钾、棉杆碳、竹炭、兰炭混合物水溶液中,在室温下浸泡60分钟,然后,采用电加热的方式将溶液蒸干”。

[0046]

比较例2与实施4唯一不同的是,以活性炭替换活性碳纤维,并辅以适当的粘接剂以使得达到与实施例5基本相同的强度。

[0047]

比较例3与实施例5唯一不同的是,称取65重量份200目棉杆碳、10重量份400目竹炭、10重量份800目兰炭,称取15重量份干燥后的碳纤维与上述各组分进行简单混合。

[0048]

评价1、测试试验a、理论燃烧热值和灰分含量碳质热源材料的燃烧热值采用国标gb/t 213

‑

2008所规定的煤的发热量测定方法中的程序进行测定,灰分含量采用国标gb/t 212

‑

2008所规定的煤的工业分析方法中灰分的测定程序进行测定。

[0049]

b、燃烧掉灰程度利用电动点火器点燃碳质热源,然后用60ml/s的空气流冲击碳质热源燃烧部,直至碳质热源燃烧至20mm,此时,肉眼确认灰烬是否掉落。分别使用10根碳质热源进行试验,

其中,将确认“掉灰”热源的根数记为a,由公式“掉灰率=(a

÷

l0)

×

100%”计算掉灰率。对脱落的灰烬中含有的未燃尽碳的质量含量进行测试,测试的标准采用国标gb/t 212

‑

2008所规定的煤的工业分析方法中固定碳含量分析方法的测定程序进行。

[0050]

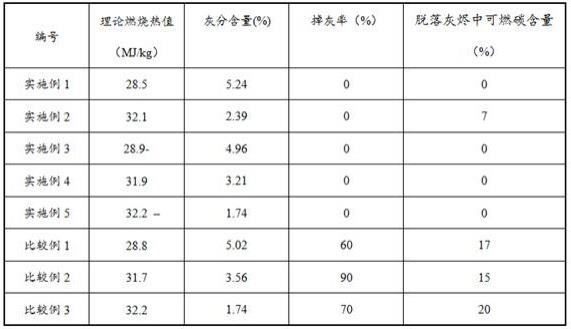

2、评价结果由上表可知,实施例4的燃烧热值、灰分含量、掉灰指标要明显优于比较例1,这说明本技术湿法共混所获得的负载对燃烧效果、掉灰程度产生的技术贡献;实施例4的掉灰的指标、燃尽程度要明显优于比较例2,这说明本技术活性炭纤维的“纤维状”对燃烧效果、掉灰程度产生的技术贡献;比较例1和比较例2的脱落灰烬中可燃碳含量明显低于比较例3,这说明本技术改性助剂对燃烧效果所产生的技术贡献。

[0051]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。