1.本实用新型涉及电子烟技术领域,具体涉及一种新型陶瓷雾化芯。

背景技术:

2.由于低温烘烤电子烟具有不燃烧、不产生一氧化碳等有毒物质等优点,近年来在全球范围内得到了迅猛发展;而陶瓷雾化芯做为其核心部件,决定着电子烟的整体设计和性能质量水平。陶瓷雾化芯主要由陶瓷基体和发热丝组成,传统的陶瓷雾化芯的发热丝加工方式主要有两种:一是将金属发热丝直接绕在陶瓷表面,产品雾化效率低下,只适合做低端产品;二是通过把镍锘合金印刷在陶瓷表面,形成发热丝线路,然后高温烧结,烧结过程风险高,此工艺成本较高,产能较低。

技术实现要素:

3.本实用新型针对现有技术存在之缺失,提供一种新型陶瓷雾化芯,其能简化发热丝制程,降低陶瓷发热体的生产成本,提高陶瓷发热体的生产质量和产能。

4.为实现上述目的,本实用新型采用如下之技术方案:

5.一种新型陶瓷雾化芯,包括陶瓷基体和导电发热丝,所述陶瓷基体的一侧表面开设有与导电发热丝形状对应的凹槽,所述凹槽内通过pvd镀膜或电化学镀膜形成有前述的导电发热丝。

6.作为一种优选方案,所述凹槽的深度大于所述导电发热丝的厚度。

7.作为一种优选方案,所述导电发热丝的厚度为10~30μm。

8.作为一种优选方案,所述导电发热丝的外侧表面与凹槽开口的距离为0.35~1.0mm。

9.作为一种优选方案,所述导电发热丝由钨、钴、镍或银镀膜成型。

10.作为一种优选方案,所述导电发热丝的两端分别形成有电极触点,所述电极触点均位于凹槽内。

11.作为一种优选方案,所述导电发热丝呈蛇形延伸。

12.作为一种优选方案,所述陶瓷基体远离导电发热丝的一侧表面设有液体容纳槽。

13.作为一种优选方案,所述陶瓷基体靠近导电发热丝的一端设有凸台,所述凹槽设于凸台的端面上。

14.作为一种优选方案,所述凸台的左右两侧面与陶瓷基体的左右两侧面平齐,所述凸台的前后两侧面与陶瓷基体的前后两侧面之间形成有台阶面。

15.本实用新型加工过程如下:

16.选取蜂窝陶瓷胚料

‑‑‑

对陶瓷胚料进行清洗

‑‑‑

pvd打底活化

‑‑‑

化镀钨(钴,镍,银等)金属

‑‑‑

研磨修剪保留平面或凹槽内的有用镀层做为发热丝使用

‑‑

清洗

‑‑

烘干。新发热丝制程简单稳定,成本低,产能高,适合大批量生产。

17.本实用新型与现有技术相比具有明显的优点和有益效果,具体而言,通过在陶瓷

基体上设置与导电发热丝形状对应的凹槽,从而直接通过pvd镀膜或电化学镀膜的方式在凹槽内形成导电发热丝,简化了发热丝的制程,提高了陶瓷雾化芯生产的良品率,降低了生产成本,有利于产能的提高;通过使凹槽的深度大于导电发热丝的厚度,从而使导电发热丝下沉于凹槽内0.35mm~1.0mm,缩短导电发热线与被雾化液体的距离,更有利于对液体进行雾化,发热丝工作效率比传统平面发热丝提高1.6倍;同时导电发热丝下沉于凹槽内也使得导电发热丝在组装和运输过程中不被磨损破坏。

18.为更清楚地阐述本实用新型的结构特征、技术手段及其所达到的具体目的和功能,下面结合附图与具体实施例来对本实用新型作进一步详细说明:

附图说明

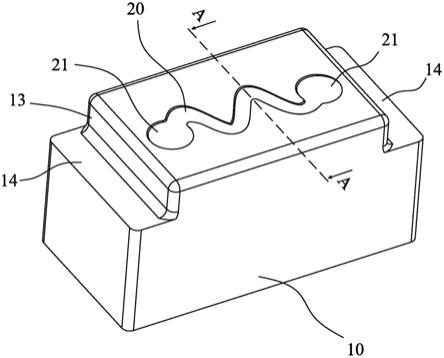

19.图1是本实用新型之实施例的组装结构示意图;

20.图2是图1中a

‑

a处的截面示意图;

21.图3是图2中b处的放大示意图。

22.附图标识说明:

23.10、陶瓷基体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11、凹槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12、液体容纳槽

24.13、凸台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14、台阶面

ꢀꢀꢀꢀꢀꢀꢀꢀ

20、导电发热丝

25.21、电极触点

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

h、距离。

具体实施方式

26.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述实用新型和简化描述,而不是指示或暗示所指的位置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

27.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以视具体情况理解上述术语在本实用新型中的具体含义。

28.如图1

‑

3所示,一种新型陶瓷雾化芯,包括陶瓷基体10和导电发热丝20,所述陶瓷基体10的一侧表面开设有与导电发热丝20形状对应的凹槽11,所述凹槽11内通过pvd镀膜或电化学镀膜形成有前述的导电发热丝20。所述凹槽11的深度大于所述导电发热丝20的厚度,所述导电发热丝20的厚度为10~30μm,所述导电发热丝20的外侧表面与凹槽11开口的距离h为0.5~1.0mm。

29.本实用新型中,所述导电发热丝20由钨、钴、镍或银镀膜成型,也可以采用其他耐高温金属。所述导电发热丝20呈蛇形延伸,所述导电发热丝20的两端分别形成有电极触点21,所述电极触点21与导电发热丝20一体成型连接,所述电极触点21均位于凹槽11内。所述陶瓷基体10远离导电发热丝20的一侧表面设有液体容纳槽12,在工作时,陶瓷基体10设有导电发热丝20的一端朝下设置,设有液体容纳槽12的一端朝上设置,液体进入液体容纳槽12内,使得液体与发导电发热丝20的距离更近,雾化效率更高,雾化效果更好。

30.所述陶瓷基体10靠近导电发热丝20的一端设有凸台13,所述凹槽11设于凸台13的端面上。所述凸台13的左右两侧面与陶瓷基体10的左右两侧面平齐,所述凸台13的前后两侧面与陶瓷基体10的前后两侧面之间形成有台阶面14。

31.综上所述,本实用新型通过在陶瓷基体上设置与导电发热丝形状对应的凹槽,从而直接通过pvd镀膜或电化学镀膜的方式在凹槽内形成导电发热丝,简化了发热丝的制程,提高了陶瓷雾化芯生产的良品率,降低了生产成本,有利于产能的提高;通过使凹槽的深度大于导电发热丝的厚度,从而使导电发热丝下沉于凹槽内,缩短导电发热线与被雾化液体的距离,更有利于对液体进行雾化;同时导电发热丝下沉于凹槽内也使得导电发热丝在组装和运输过程中不被磨损破坏。

32.以上所述,仅是本实用新型的较佳实施例而已,并不用以限制本实用新型,故凡是依据本实用新型的技术实际对以上实施例所作的任何修改、等同替换、改进等,均仍属于本实用新型技术方案的范围内。

技术特征:

1.一种新型陶瓷雾化芯,其特征在于:包括陶瓷基体和导电发热丝,所述陶瓷基体的一侧表面开设有与导电发热丝形状对应的凹槽,所述凹槽内通过pvd镀膜或电化学镀膜形成有前述的导电发热丝。2.根据权利要求1所述的一种新型陶瓷雾化芯,其特征在于:所述凹槽的深度大于所述导电发热丝的厚度。3.根据权利要求2所述的一种新型陶瓷雾化芯,其特征在于:所述导电发热丝的厚度为10~30μm。4.根据权利要求2或3所述的一种新型陶瓷雾化芯,其特征在于:所述导电发热丝的外侧表面与凹槽开口的距离为0.35mm~1.0mm。5.根据权利要求1所述的一种新型陶瓷雾化芯,其特征在于:所述导电发热丝由钨、钴、镍或银镀膜成型。6.根据权利要求1或5所述的一种新型陶瓷雾化芯,其特征在于:所述导电发热丝的两端分别形成有电极触点,所述电极触点均位于凹槽内。7.根据权利要求1所述的一种新型陶瓷雾化芯,其特征在于:所述导电发热丝呈蛇形延伸。8.根据权利要求1所述的一种新型陶瓷雾化芯,其特征在于:所述陶瓷基体远离导电发热丝的一侧表面设有液体容纳槽。9.根据权利要求1所述的一种新型陶瓷雾化芯,其特征在于:所述陶瓷基体靠近导电发热丝的一端设有凸台,所述凹槽设于凸台的端面上。10.根据权利要求9所述的一种新型陶瓷雾化芯,其特征在于:所述凸台的左右两侧面与陶瓷基体的左右两侧面平齐,所述凸台的前后两侧面与陶瓷基体的前后两侧面之间形成有台阶面。

技术总结

本实用新型公开一种新型陶瓷雾化芯,包括陶瓷基体和导电发热丝,所述陶瓷基体的一侧表面开设有与导电发热丝形状对应的凹槽,所述凹槽内通过PVD镀膜或电化学镀膜形成有前述的导电发热丝。所述凹槽的深度大于所述导电发热丝的厚度。本实用新型通过在陶瓷基体上设置与导电发热丝形状对应的凹槽,从而直接通过PVD镀膜或电化学镀膜的方式在凹槽内形成导电发热丝,简化了发热丝的制程,提高了陶瓷雾化芯生产的良品率,降低了生产成本,有利于产能的提高;通过使凹槽的深度大于导电发热丝的厚度,从而使导电发热丝下沉于凹槽内,缩短导电发热线与被雾化液体的距离,更有利于对液体进行雾化;同时也使得导电发热丝在组装和运输过程中不被磨损破坏。不被磨损破坏。不被磨损破坏。

技术研发人员:杨梅生 欧阳银 汪佳伟

受保护的技术使用者:深圳市正为网络通讯技术有限公司

技术研发日:2021.06.30

技术公布日:2021/12/30