1.本技术实施例涉及气溶胶生成装置领域,尤其涉及一种雾化器及气溶胶生成装置。

背景技术:

2.气溶胶生成装置通常包含可雾化的液体基质,该液体基质被加热以使其发生雾化,从而产生可吸入的气溶胶。已知的气溶胶生成装置包括雾化器以及电源装置,雾化器包括油杯、导液元件,在使用中由导液元件从油杯中吸取液体基质后,再传递至加热元件进行雾化。

3.以上气溶胶生成装置,随着油杯内液体基质的消耗,油杯内空气腔体积占比增大,会导致油杯内的气压与雾化腔内的气压存在压差。由于导液元件至少部分与加热元件直接接触,当存在压差较大变化的影响时,导液元件导液的速率是不稳定且难以控制的。当导液速率过快,加热元件产生的热量单位时间内有限,积聚在导液元件上靠近加热元件附件的液体基质无法被及时雾化,就会产生液滴溅射的咕咕声,形成分散在气溶胶中的大颗粒液滴,影响用户的抽吸体验。

技术实现要素:

4.为了解决现有技术中的气溶胶生成装置中的液体基质过量提供的问题,本技术实施例提供一种雾化器,包括壳体,所述壳体内设置有存储液体基质的储液腔;雾化组件,被构造成至少部分沿壳体纵向延伸,用于雾化液体基质形成气溶胶,所述雾化组件至少部分界定形成雾化腔;导液元件,围绕所述雾化组件设置,用于将所述储液腔内的液体基质传递给所述雾化组件;所述壳体内设置有至少一条气压平衡通道,所述气压平衡通道至少部分由所述导液元件界定形成;其中,所述气压平衡通道一端与所述储液腔连通,另一端与所述雾化腔连通,进而使所述储液腔内的气压与所述雾化腔内的气压基本相同。

5.优选地,上述技术方案中,所述导液元件沿所述雾化组件至少部分径向延伸至与所述壳体横向抵接。

6.优选地,上述技术方案中,所述气压平衡通道包括于所述壳体或所述导液元件上纵向延伸的至少一个凹槽或缺口。

7.优选地,上述技术方案中,还包括固定支架,所述气压平衡通道包括由所述固定支架至少部分界定形成的气流通道;所述气流通道与外界连通。

8.优选地,上述技术方案中,还包括至少一个供外部空气进入的进气口;所述气流通道与所述进气口连通,进而调节所述储液腔内的气压。

9.优选地,上述技术方案中,所述固定支架上设置有至少一个缓存腔;所述缓存腔定位在所述导液元件的一侧从而与所述储液腔隔离,用于缓存所述导液元件内的液体基质。

10.优选地,上述技术方案中,所述固定支架上设置有至少一个导流槽,所述导液元件内的液体基质可沿所述导流槽进入所述缓存腔。

11.优选地,上述技术方案中,所述固定支架包括支撑所述导液元件至少部分表面的第一支撑臂和第二支撑臂;所述缓存腔包括第一缓存腔和第二缓存腔;所述第一缓存腔和第二缓存腔由所述第二支撑臂相互隔开。

12.优选地,上述技术方案中,所述第二支撑臂界定形成容置腔,所述容置腔可固定容纳所述雾化组件的至少一部分。

13.优选地,上述技术方案中,所述雾化组件包括管状体和收容在所述管状体内的多孔体和加热元件;所述管状体与所述导液元件接触的表面上设置有至少一个导液孔;所述导液元件覆盖所述导液孔。

14.优选地,上述技术方案中,所述导液元件与所述多孔体的延伸方向基本垂直。

15.优选地,上述技术方案中,所述导液元件沿壳体纵向延伸地长度不大于所述多孔体沿壳体纵向延伸的长度。

16.本技术提供一种气溶胶生成装置,包括以上所述的雾化器以及为所述雾化器提供电驱动的电源装置。

17.本技术的有益效果是由于在壳体内设置了气压平衡通道,连通储液腔和雾化腔,进而使得雾化腔和储液腔内的气压保持基本相同,导液元件不会由于压差,而将过多的液体基质导入雾化腔内。

附图说明

18.一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

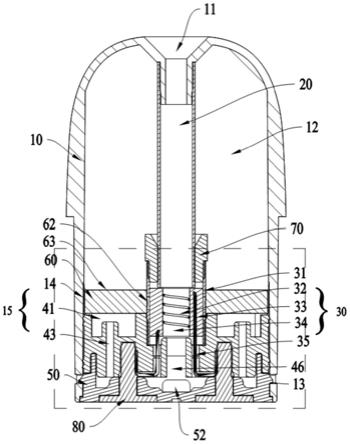

19.图1是本技术实施例提供的气溶胶生成装置结构示意图;

20.图2是本技术实施例提供的雾化器剖面图;

21.图3是本技术实施例提供的雾化器一个视角的爆炸图;

22.图4是本技术实施例提供的雾化器另一视角的爆炸图;

23.图5是本技术实施例提供的壳体的剖面图;

24.图6是本技术实施例提供的固定支架一个视角的立体图;

25.图7是本技术实施例提供的固定支架另一视角的立体图;

26.图8是图2的局部放大图。

具体实施方式

27.为了便于理解本技术,下面结合附图和具体实施方式,对本技术进行更详细的说明。

28.需要说明,本技术实施例中所有方向性指示(诸如上、下、左、右、前、后、水平、竖直等)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变,所述的“连接”可以是直接连接,也可以是间接连接,所述的“设置”、“设置于”、“设于”可以是直接设于,也可以是间接设于。

29.另外,本技术中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指

示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。

30.本技术提供一种气溶胶生成装置,参考图1所示,包括雾化器100和电源装置200。雾化器100内存储有气溶胶形成基质并可将气溶胶形成基质雾化形成气溶胶,电源装置200为雾化器100提供电源驱动。雾化器100与电源装置200可固定连接,也可进行可分离式连接。本技术提供的雾化器100与电源装置200进行可分离式连接。电源装置200沿纵向可分为两部分,第一部分201可收容雾化器100的至少部分表面,第二部分202可容纳电池、控制模块、充电模块等其他构成电源装置的部件。

31.参考图2至图5所示,雾化器100包括壳体10,内部中空,大致呈扁形的筒状,一端开口,形成供气溶胶输出至壳体10外部的吸嘴口11。与吸嘴口11相对的另一端敞口设置,以固定安装雾化器100的其它功能部件。壳体10内部靠近吸嘴口11设置有至少部分纵向延伸的出气导管20。出气导管20由中空的管体一端固定连接至吸嘴口11处形成,出气导管20也可与壳体10一体成型。出气导管20与壳体10之间的腔体形成存储液体基质的储液腔12。

32.壳体10内部固定安装有雾化组件30,雾化组件30可将液体基质加热雾化形成供用户吸食的气溶胶。雾化组件30包括管状体31和位于管状体31内部的多孔体33以及加热元件32,多孔体33大致呈管状,并沿壳体10纵向延伸。多孔体33由多孔材料制备,如多孔陶瓷、多孔玻璃陶瓷、多孔玻璃等硬质毛细结构制成。管状体31具有中空的第一腔体311,第一腔体311可固定安装加热元件32。加热元件32可为加热网,也可为加热丝,固定安装于多孔体33的内腔中并纵向延伸。

33.沿管状体31的至少部分外壁上围绕设置有导液元件60,导液元件60中间开固定孔61,固定孔61的内径不小于管状体31的外径,以将导液元件60固定套设在管状体31外壁上。导液元件60沿管状体31至少部分表面径向延伸,并与壳体10内壁横向抵接。导液元件60的一端与储液腔12接触,用于吸收储液腔12内的液体基质。导液元件60为吸液性能强的毛细结构,如无纺布、棉等材料制备,优选为一体成型的吸液棉制成,直接套设在管状体31外壁上,并固定安装在壳体10内部。管状体31与导液元件60接触的至少部分外表面上设置有至少一个导液孔312。优选地,沿管状体31周向间隔设置多个导液孔312,导液元件60覆盖多个导液孔312,导液元件60用于将吸收的液体通过多个导液孔312均匀地提供给位于管状体31内部的加热元件32,并且可以借助自身的毛细渗透力来控制液体流向加热元件32的速率。

34.为了增强导液能力,如图2至图4所示,管状体31内部固定安装有多孔体33。多孔体33为毛细结构,如无纺布、棉等材料制备,优选为一体成型的吸液棉制成。多孔体33大致呈环状结构,可固定收容在第一腔体311内,内部具有纵向延伸的固定腔331,加热元件32可固定安装于多孔体33的固定腔331内。导液元件60围绕管状体31纵向延伸的长度不超过多孔体33沿壳体10纵向延伸的长度,以使液体基质经导液元件60、导液孔312进入多孔体33内,并经多孔体33均匀传递给加热元件32,不会造成在导液孔312区域聚集过多的液体基质,导致液体基质过量提供。优选地,导液元件60和多孔体33的延伸方向基本垂直,且加热元件32纵向延伸的顶端面不低于导液元件60的顶端面,以使经导液元件60导出的液体基质能够及时充分地传递至加热元件32。导液元件60吸收的液体基质可经导液孔312直接流入多孔体33内部,由于多孔体33为多孔结构,液体基质也可经多孔体33本体进入多孔体33内部。经多孔体33传递至加热元件32,经大致呈横向的液体传递路径,液体基质能迅速传递至加热元

件32,进一步提升整个雾化器100的雾化能力。

35.管状体31的一端通过柔性密封件70固定连接至出气导管20。管状体31的内径大于出气导管20的外径,柔性密封件70为环形套管结构,出气导管20至少部分表面插入至柔性密封件70内。柔性密封件70的部分外壁上设置有浅口凹槽,管状体31至少部分插入浅口凹槽中,并与柔性密封件70形成纵向抵接。管状体31的腔体311与出气导管20界定形成的出气通道相互连通。固定于多孔体33内的加热元件32雾化形成的气溶胶可直接进入出气导管20内部,经吸嘴口11输出至壳体10外部。

36.导液元件60背离储液腔12的一侧,固定设置有固定支架40。参考图6和图7所示,固定支架40包括大致呈环状的第一支撑臂44和第二支撑臂45,第二支撑臂45位于第一支撑臂44界定的区域内。第二支撑臂45将第一支撑臂44界定的环形区域分隔为两个缓存腔41,分别为第一缓存腔411和第二缓存腔412。第一支撑臂44和第二支撑臂45的顶端面与导液元件60的底端面形成纵向抵接,第一缓存腔411和第二缓存腔412定位在导液元件60背离上述储液腔12的一侧。当导液元件60由于其两侧的压差变化,吸收过量的液体基质,部分液体基质可直接进入第一缓存腔411和第二缓存腔412。沿着第一缓存腔411和第二缓存腔412的内壁面上设置有多条纵向的导流槽42,导液元件60上的液体基质可直接沿着导流槽42流入第一缓存腔411或第二缓存腔412,参考图6所示,在第一缓存腔411和第二缓存腔412的内壁面上各设有三条导流槽42,以便于过量的液体基质能从导液元件60的各个位置尽快汇流入第一缓存腔411和第二缓存腔412内。具体的导流槽42的个数可随缓存腔41的具体形状确定,以使导液元件60内部的液体基质可顺利导入缓存腔41内即可。可以理解的是,上述导流槽42具有较小的宽度,从而形成毛细吸附效果,第一缓存腔411和第二缓存腔412内缓存的部分液体基质也能够通过导流槽42的吸附作用从而提供给上方的导液元件60。

37.第二支撑臂45围合形成容置腔451,可容纳管状体31的至少部分表面。具体地,管状体31位于导液孔312以下的部分固定安装于容置腔451内部。固定支架40上还设置有通气孔46,通气孔46位于容置腔451内,朝向发热元件42设置。雾化组件内的固定腔331的顶端面及沿壳体10纵向向下延伸至通气孔46出气端,界定形成雾化腔34。雾化腔34与第一缓存腔411和第二缓存腔412被第二支撑臂45沿壳体10纵向隔开。第一缓存腔411和第二缓存腔412内的液体基质无法直接进入雾化腔34内。

38.参考图7所示,固定支架40的底端面上还设置有两个供电极柱80插入的盲孔48,加热元件32的正负极两端连接有导线,导线固定安装在固定支架40底端面上设置的引线槽47内,引线槽47延伸至盲孔48内,以便于导线将加热元件32与正负极电极柱80进行连接固定。

39.参考图6所示,固定支架40内还设置有至少一条气流通道43,气流通道43的一端与缓存腔41连通。优选地,固定支架40左右两侧各设置有第一气流通道431和第二气流通道432。第一气流通道431设置在第一缓存腔411内,第二气流通道432设置在第二缓存腔412内。气流通道43的另一端与通气孔46连通。由此,第一缓存腔431和第二缓存腔432内的气压可与雾化腔34内的气压保持平衡。由于导液元件60与导液孔312接触的导液面与导液元件60朝向第一缓存腔411和第二缓存腔412的气压相同,所以当导液元件60内吸收的过量液体基质可以优先沿着导液槽42进入第一缓存腔411和第二缓存腔412,进而调节导液元件60传递给雾化组件30的液体基质的速率,避免过量的液体基质进入雾化腔34内导致炸油。

40.参考图6至图8所示,导液元件60沿管状体31的至少部分表面径向延伸至与壳体10

的内壁横向抵接,两者抵接的壳体10内壁上设置有至少一个凹槽14。凹槽14的一端延伸至与储液腔12连通,另一端延伸至缓存腔41内的导流槽42顶端面。优选地,在靠近第一缓存腔411的最左端和第二缓存腔412的最右端,设置有第一凹槽141和第二凹槽142。第一气流通道431和第二气流通道432靠近两端的导流槽42设置。在其它可选择的实施例中,第一凹槽141和第二凹槽142也可以由导液元件60的边缘径向凹陷形成,对应的凹槽14也可以是缺口。

41.与吸嘴口11相对的壳体10一端固定安装有端盖50,端盖50外壁面上设置有卡扣,壳体10对应位置上设置有缺口13,两者互相卡接。端盖50外表面上有浅口凸缘,固定支架40至少部分可固定套接在端盖50上,固定支架40的底端面与端盖50的凸缘抵接。端盖50上设置有两个电极柱孔51,电极柱80的一端固定安装在端盖上,另一端固定安装在固定支架40上的盲孔48内。

42.位于两个电极柱80之间,端盖50上设置有至少一个供外部空气进入的进气口52,进气口52朝向通气孔46设置。可理解地,进气口52位于端盖50上的具体位置可不作限定,只要进气口52与通气孔46保持连通即可。第一气流通道431和第二气流通道432的底端面均与进气口52连通。

43.第一气流通道431和第二气流通道432与进气口52和雾化腔34均保持连通,当雾化腔34内的气压发生变化,第一缓存腔411和第二缓存腔412可通过进气口52吸入或者排出一定的外部空气来改善内部的气压,以与雾化腔34内部的气压保持平衡。由于第一缓存腔411和第二缓存腔412内部的气压与雾化腔34内部相同,当导液元件60吸收了过量的液体基质,会优先流入与导液元件60相对设置的第一缓存腔411和第二缓存腔412,不会造成雾化腔34内聚集过量的液体基质,产生炸油。

44.壳体10两侧的第一凹槽141和第二凹槽142一端与储液腔12连通,另一端分别与第一缓存腔411和第二缓存腔412保持连通,当储液腔12内部的液体基质消耗产生负压时,储液腔12可通过两侧的凹槽14补充空气,调节储液腔12内的气压,避免由于产生负压,导致液体基质无法流入导液元件60,进而没有足够的液体基质传递给加热元件32,导致糊芯。两侧的凹槽14内的空气可通过第一缓存腔411和第二缓存腔412进行补充。

45.进一步地,参考图2和图8所示,由于凹槽14、缓存腔41、气流通道43共同界定形成气压平衡通道15,气压平衡通道15一端与储液腔12连通,另一端与雾化腔34连通。当用户由于抽吸动作,导致雾化腔34内产生负压时,导液元件60不会因为与雾化腔12连通的导液面62和与储液腔34连通的吸液面63存在压差,而将过多的液体基质传递给雾化腔34,导致液体基质在雾化腔34内聚集而导致炸油。

46.更进一步地,参考图8所示,由于导液元件60围绕管状体31设置,导液面62的面积较大,在壳体10两侧各设置一条气压平衡通道15,分别为第一气压平衡通道151和第二气压平衡通道152,第一气压平衡通道151由第一凹槽141、第一缓存腔411、第一气流通道431共同构成,第二气压平衡通道152由第二凹槽142、第二缓存腔412、第二气流通道412共同构成。第一气压平衡通道151和第二气压平衡通道152均连通储液腔12和雾化腔34,同时第一气压平衡通道151和第二气压平衡通道152均与进气口52连通,可以通过进气口52与外界进行气流交换,进而可以对储液腔提供空气补充,使得储液腔与外界的气压差保持基本恒定。

47.需要说明的是,本技术的说明书及其附图中给出了本技术的较佳的实施例,但并

不限于本说明书所描述的实施例,进一步地,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本技术所附权利要求的保护范围。