1.本实用新型涉及电子烟雾化器技术领域,特别是涉及一种优化口感及简化结构的雾化器。

背景技术:

2.传统的香烟在燃烧的过程中,产生的烟雾中存在数十种致癌物质,如焦油等对人体健康会产生非常大的危害,而且烟雾弥漫在空气中,形成二手烟,周围的人群吸入后也会对身体造成伤害,因此,大多数公共场合都明令禁止吸烟。于是,为满足部分烟民的需要,且降低吸烟的危害,电子烟应市而生。电子烟是一种模仿香烟的电子产品,其主要包含雾化器组件和电池控制组件,雾化器组件是包含作为吸嘴的雾化器外壳,雾化器外壳内设有通气道,通气道外壁与雾化器外壳内组成储油腔,雾化器外壳内置雾化器发热组件,雾化器发热组件主要由硅胶密封件、雾化芯、发热丝、导电元件组成。现有的雾化芯有采用导油储油棉、陶瓷储油导油体等作为雾化芯,导油储油棉容易导致漏油、干烧烧焦的问题。陶瓷雾化芯有直管状和块状的,直管状的置于吸嘴的通气管内,直管状的陶瓷雾化芯对电子烟整机组装比较麻烦,并且其发热丝通过引线进行连接电极端,整机结构较为复杂。块状的雾化陶瓷芯是将发热元件直接在陶瓷生胚上印刷电子浆料,在高温烘烧再经过导线和电极接触端处理后得到将陶瓷芯表面的发热丝结构。采用块状的雾化陶瓷芯组装比较方便快捷,但雾化芯上盖需设侧进气口,相较于直通式的雾化通气路径雾化口感没那么好。

技术实现要素:

3.为了克服上述现有技术的不足,本实用新型提供了一种优化口感及简化结构的雾化器,设计为空气有雾化器的底部直通通过陶瓷雾化芯的通孔,直通通气道输出,雾化单元的结构设计不仅简化了元件结构,而且也方便组装,同时优化雾化效果,提升雾化气雾的口感。

4.本实用新型所采用的技术方案是:一种优化口感及简化结构的雾化器,包括雾化器外壳、雾化单元,雾化器外壳内设有一体成型的通气道,通气道外壁与雾化器外壳内形成储油腔,雾化单元设于雾化器外壳内通气道的下方。所述雾化单元包括陶瓷雾化芯、雾化芯上盖组件和雾化芯塑胶底座,陶瓷雾化芯设于雾化芯上盖组件内,雾化芯上盖组件包括塑胶上盖、第一密封硅胶套、第二密封硅胶套。所述塑胶上盖包含上下两部分,塑胶上盖的上部分中部设有通气孔,通气孔两侧设有进油孔,塑胶上盖的下部分为一容置腔,通气孔和进油孔连通塑胶上盖的下部分的容置腔,第一密封硅胶套套设于塑胶上盖的上部分,第二密封硅胶套套设于容置腔内,陶瓷雾化芯嵌于第二密封硅胶套内。塑胶上盖的下部分与雾化芯塑胶底座相卡接,雾化芯塑胶底座内设有进气孔和电极钉;所述陶瓷雾化芯为一陶瓷基体,陶瓷基体的中央设有连通上下面的通孔,陶瓷基体的底面设有发热丝和电极连接端。

5.第一密封硅胶套上端为开口,第一密封硅胶套的侧壁设有密封凸圈,第一密封硅胶套与塑胶上盖采用分体式连接结构,或者采用注塑为一体结构。

6.第二密封硅胶套的上端设有对接通气孔和进油孔的孔位,孔位内侧设有一体成型的第一凸起圈、第二凸起圈,第一凸起圈对应在陶瓷基体的通孔边沿,防止通孔内漏油,第二凸起圈对应在陶瓷基体的顶面边沿,防止陶瓷基体侧边漏油。所述第二密封硅胶套与塑胶上盖采用分体式连接结构,或者采用注塑为一体结构。

7.进一步所述雾化芯塑胶底座上设有卡接口,塑胶上盖的下部分侧壁设有凸勾卡接部,塑胶上盖的下部分插接于雾化芯塑胶底座上,凸勾卡接部与卡接口相卡接。

8.进一步所述雾化器外壳的下端内壁设有凹槽卡接位,雾化芯塑胶底座的外壁设有卡接凸位,雾化芯塑胶底座与雾化器外壳相卡接。

9.进一步所述发热丝设置于陶瓷基体的底面,包括弯曲布置于陶瓷基体底面通孔外围,或者是通孔的内壁,或者是陶瓷基体底面通孔外围及通孔内壁,发热丝的两端连接电极连接端,电极连接端布置于陶瓷基体底面上。

10.进一步所述电极连接端采用金属触点或者是引脚。

11.进一步所述雾化芯塑胶底座的外壁套设一密封圈,或者是设有与雾化芯塑胶底座注塑为一体的密封圈。

12.进一步所述陶瓷基体的顶面和底面设为相同形状大小,顶面和底面之间形成“直立”侧面结构;或者陶瓷基体的顶面和底面设为相同形状,顶面的大小略小于底面的大小,顶面和底面之间形成“斜坡”侧面结构。

13.本实用新型的有益效果为:通过本方案设计的雾化器,主要改进的是雾化单元的结构,雾化芯上盖组件可以设计为第一密封硅胶套、塑胶上盖,第二密封硅胶套三个单独的部件,或者通过注塑设计为一体化的部件,雾化芯上盖组件与陶瓷雾化芯、雾化芯塑胶底座的组装方便快捷,有利于实现通过自动化设备实现自动化组装生产。陶瓷雾化芯设计为中央有通孔,该通孔对接连通雾化器外壳内的通气道,陶瓷雾化芯的底面在通孔的外围设置发热丝,或者是在通孔内壁布置发热丝,或者是在通孔外围及通孔内壁都布置发热丝,通过通电加热雾化的烟雾直接从通孔进入至通气道,雾化反应及形成烟雾直接输出形成的雾化口感更佳。

附图说明

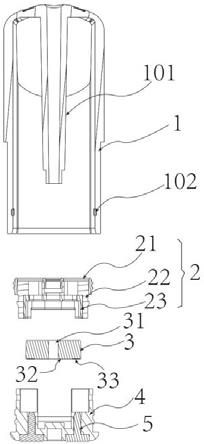

14.图1为本实用新型的整体结构分解剖示图。

15.图2为本实用新型的结构分解立体示意图。

16.图3为本实用新型的结构部分组装状态立体示意图。

17.图4为雾化单元结构分解示意图。

18.图5为雾化单元结构组合示意图。

19.图6为本实用新型的整体结构组合状态剖示图。

20.图7为发热丝设于陶瓷雾化芯通孔内的结构示意图。

21.图8为图7的分解示意图。

具体实施方式

22.下面结合附图和具体实施例对本实用新型作进一步的说明。

23.请参照图1

‑

6,一种优化口感及简化结构的雾化器,包括雾化器外壳1、雾化单元,

雾化器外壳1内设有一体成型的通气道101,通气道101外壁与雾化器外壳1内形成储油腔,雾化单元设于雾化器外壳1内通气道101的下方。所述雾化单元包括陶瓷雾化芯3、雾化芯上盖组件2和雾化芯塑胶底座4,陶瓷雾化芯3设于雾化芯上盖组件2内,雾化芯上盖组件2包括塑胶上盖22、第一密封硅胶套21、第二密封硅胶套23。所述塑胶上盖22包含上下两部分,塑胶上盖22的上部分中部设有通气孔221,通气孔221两侧设有进油孔222,塑胶上盖22的下部分为一容置腔,通气孔221和进油孔222连通塑胶上盖22的下部分的容置腔,第一密封硅胶套21套设于塑胶上盖22的上部分,第二密封硅胶套23套设于容置腔内,陶瓷雾化芯3嵌于第二密封硅胶套23内。塑胶上盖22的下部分与雾化芯塑胶底座4相卡接,雾化芯塑胶底座4内设有进气孔41和电极钉5。所述陶瓷雾化芯3为一陶瓷基体,陶瓷基体的中央设有连通上下面的通孔31,陶瓷基体的底面设有发热丝32和电极连接端33。

24.第一密封硅胶套21上端为开口,第一密封硅胶套21的侧壁设有密封凸圈211,第一密封硅胶套21与塑胶上盖22采用分体式连接结构,或者采用注塑为一体结构。

25.第二密封硅胶套23的上端设有对接通气孔221和进油孔222的孔位,孔位内侧设有一体成型的第一凸起圈231、第二凸起圈232,第一凸起圈231对应在陶瓷基体的通孔31边沿,防止通孔31内漏油,第二凸起圈232对应在陶瓷基体的顶面边沿,防止陶瓷基体侧边漏油。

26.优选的,所述第二密封硅胶套23与塑胶上盖22采用分体式连接结构,或者采用注塑为一体结构。

27.优选的,参照图2

‑

3,图7

‑

8所述发热丝32设置于陶瓷基体的底面,包括弯曲布置于陶瓷基体底面通孔31外围,或者是通孔31的内壁,或者是陶瓷基体底面通孔31外围及通孔31内壁,发热丝32的两端连接电极连接端33,电极连接端33布置于陶瓷基体底面上。

28.进一步所述电极连接端33采用金属触点或者是引脚,说明书附图2

‑

3,图7

‑

8所示的电极连接端33是为金属触点,引脚未图示。

29.参照图1

‑

6,雾化芯塑胶底座4上设有卡接口42,塑胶上盖22的下部分侧壁设有凸勾卡接部223,塑胶上盖22的下部分插接于雾化芯塑胶底座4上,凸勾卡接部223与卡接口42相卡接。

30.雾化器外壳1的下端内壁设有凹槽卡接位102,雾化芯塑胶底座4的外壁设有卡接凸位43,雾化芯塑胶底座4与雾化器外壳1相卡接。

31.进一步所述雾化芯塑胶底座4的外壁套设一密封圈44,或者是设有与雾化芯塑胶底座4注塑为一体的密封圈44。所述雾化芯塑胶底座4上设计的电极钉5可以设计为单独的电极钉5装配在雾化芯塑胶底座4上,或者采用注塑,将电极钉5与雾化芯塑胶底座4注塑为一体。

32.作为优选的,所述陶瓷基体的顶面和底面设为相同形状大小,顶面和底面之间形成“直立”侧面结构;或者陶瓷基体的顶面和底面设为相同形状,顶面的大小略小于底面的大小,顶面和底面之间形成“斜坡”侧面结构。

33.参照图1

‑

6,雾化芯上盖组,2可以设计为第一密封硅胶套21、塑胶上盖22,第二密封硅胶套23三个单独的部件,通过注塑设计为一体化的部件,雾化芯上盖组件2与陶瓷雾化芯3、雾化芯塑胶底座4的组装方便快捷,有利于实现通过自动化设备实现自动化组装生产。陶瓷雾化芯3设计为中央有通孔31,该通孔31对接连通雾化器外壳1内的通气道101,陶瓷雾

化芯3的底面在通孔31的外围设置发热丝32,或者是在通孔31内壁布置发热丝(图7

‑

8),或者是在通孔31外围及通孔31内壁都布置发热丝32,通过通电加热雾化的烟雾直接从通孔31进入至通气道101,雾化反应及形成烟雾直接输出形成的雾化口感更佳。

34.所述陶瓷雾化芯3是将发热元件直接在陶瓷生胚上印刷金属浆料,在高温烘烧再经过导线和电极接触端处理后得到,或者采用金属导电材料镶嵌或者是其他导电材料。陶瓷体自身有细微孔,陶瓷体可以利用自身的毛细孔路吸液、储液。本方案所述的陶瓷雾化芯3可以根据实际替换成其它材料。

35.本实用新型的上述实施例仅仅是为清楚地说明本实用新型所作的举例,而并非是对本实用新型的实施方式的限定。而对于属于本实用新型的实质精神所引伸出的显而易见的变化或变动仍属于本实用新型的保护范围。