1.本实用新型涉及电子烟技术领域,具体涉及一种微孔陶瓷发热体。

背景技术:

2.电子烟是一种模仿卷烟的电子产品,它有着与卷烟相似的外观和味道,主要用于戒烟和替代卷烟。电子烟内置有发热体,通过雾化手段,将含有尼古丁的烟油加热成烟雾,使用者从烟嘴吸食。其中微孔陶瓷发热体作为电子雾化装置的核心部件之一,目前,现有电子烟微孔陶瓷发热体通过微孔陶瓷发热体的孔径进行导油,再使用发热丝加热产生烟雾,这种电子烟会存在以下两种缺陷:第一,微孔陶瓷发热体的储油槽内储油量少,容易导致干烧,进而由于发热丝长时间处于高温加热状烧坏雾化面的发热线路,进而影响电子烟的使用寿命;第二,现有发热体都是导油面大于雾化面,雾化效果差,雾化器内的烟油容易渗漏,影响电子烟的体验感。

技术实现要素:

3.为了克服现有技术中存在的缺点和不足,本实用新型的目的在于提供一种微孔陶瓷发热体,该微孔陶瓷发热体结构新颖,雾化面积大,雾化体雾化消耗的烟油能及时通过导油体补充,同时微孔陶瓷发热体工作密度小,硬度高,发热线路分布广使得雾化效果好,可产生大烟雾,节能,生产效率高,实用性强,安全环保。

4.本实用新型的目的通过下述技术方案实现:一种微孔陶瓷发热体,包括微孔陶瓷基体,所述微孔陶瓷基体包括雾化体和导油体,所述雾化体下端面为雾化面,所述雾化面设有引线孔,且所述引线孔凹设于所述雾化体内,所述雾化面印刷有发热线路和一组电极,所述电极设置于所述引线孔处,所述电极分别与所述发热线路的两极连接,所述导油体的顶部凹设有储油腔,所述导油体的下端面为导油面,所述导油面贴合于所述雾化体的上端面,且所述雾化面的面积大于导油面的面积。

5.进一步的,所述微孔陶瓷基体的形状为帽形或阶梯形。

6.进一步的,所述雾化体和导油体的横截面为矩形。

7.进一步的,所述微孔陶瓷基体的微孔孔隙率为35

‑

65%,孔隙的孔径为1

‑

60μm。

8.进一步的,所述储油腔的内底面与雾化面之间的厚度为0.6

‑

2.5

㎜

。

9.进一步的,所述发热线路高温印刷而成。

10.本实用新型的有益效果在于:本实用新型的微孔陶瓷发热体结构新颖,雾化面积大,雾化体雾化消耗的烟油能及时通过导油体补充,同时微孔陶瓷发热体工作密度小,硬度高,发热线路分布广使得雾化效果好,可产生大烟雾,节能,生产效率高,实用性强,安全环保。

附图说明

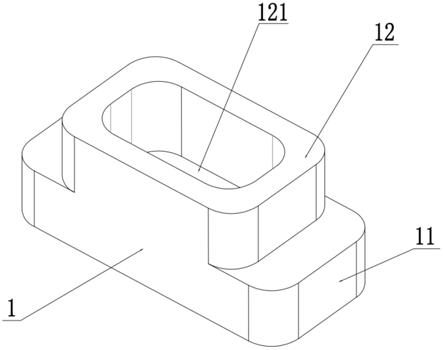

11.图1是本实用新型的立体结构示意图;

12.图2是本实用新型的结构俯视示意图;

13.图3是本实用新型的另一视角的结构示意图。

14.附图标记为:1

‑

微孔陶瓷基体、11

‑

雾化体、111

‑

雾化面、113

‑

发热线路、114

‑

电极、12

‑

导油体和121

‑

储油腔。

具体实施方式

15.为了便于本领域技术人员的理解,下面结合实施例及附图1

‑

3对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。

16.见图1

‑

3,一种微孔陶瓷发热体,包括微孔陶瓷基体1,所述微孔陶瓷基体1包括雾化体11和导油体12,所述雾化体11下端面为雾化面111,所述雾化面111设有引线孔,且所述引线孔凹设于所述雾化体11内,所述雾化面111印刷有发热线路113和一组电极114,所述电极114设置于所述引线孔处,两个所述电极114的一端分别与所述发热线路113的两极连接,所述导油体12的顶部凹设有储油腔121,所述导油体12的下端面为导油面(未图示),所述导油面贴合于所述雾化体11的上端面,且所述雾化面111的面积大于导油面的面积。

17.本实施例中的微孔陶瓷发热体结构新颖,通过控制雾化面111的面积大于导油面的面积,使得雾化面111的面积大,进而便于雾化体11雾化消耗的烟油能及时通过导油体12补充,同时微孔陶瓷发热体工作密度小,硬度高,发热线路113分布广使得雾化效果好,可产生大烟雾,节能,生产效率高,该微孔陶瓷发热体还具有更好的耐高温性能、使用寿命更长和安全环保的优点,保证了微孔陶瓷发热体的雾化效果和电子烟的口感。

18.本实施例中,所述微孔陶瓷基体1的形状为帽形或阶梯形。所述雾化体11和导油体12的横截面为矩形。

19.本实施例中将微孔陶瓷基体1结构设置为上述形状,便于保证雾化面111大于导油面,进而有利于通过导油体12及时补充雾化体11雾化消耗的烟油;而雾化体11和导油体12的横截面控制为矩形便于进一步提升雾化体11的雾化,以及导油体12的导油面和储油量。

20.本实施例中,所述微孔陶瓷基体1的微孔孔隙率为35

‑

65%,孔隙的孔径为1

‑

60μm。

21.本实施例通过严格控制微孔陶瓷基体1的孔隙率和孔隙孔径大小,能使微孔陶瓷基体1具有较佳的结构强度和导热性,使制得的微孔陶瓷发热体均匀;若孔隙率过多、孔径大小过大,则微孔陶瓷基体1储存在孔隙中的空气过多,传热导热性能降低,且基体结构强度降低;若孔隙率过少、孔径大小过小,则微孔陶瓷基体1储存在孔隙中的空气过少,使得微孔陶瓷发热体对热量的保温性能较低。

22.本实施例中,所述储油腔121的内底面与雾化面11之间的厚度为0.6

‑

2.5

㎜

。所述发热线路113高温印刷而成。

23.本实施例中通过严格控制储油腔121的大小,能使微孔陶瓷基体1具有较佳的储油性能,能有效保证雾化体11雾化消耗的烟油能及时通过导油体12补充,而采用高温印刷的发热线路113不仅制造简单,而且使制得的微孔陶瓷发热体的发热更加均匀,提升了雾化效率,可产生大烟雾,避免了干烧的情况。

24.上述实施例为本实用新型较佳的实现方案,除此之外,本实用新型还可以其它方式实现,在不脱离本实用新型构思的前提下任何显而易见的替换均在本实用新型的保护范围之内。

技术特征:

1.一种微孔陶瓷发热体,其特征在于:包括微孔陶瓷基体,所述微孔陶瓷基体包括雾化体和导油体,所述雾化体下端面为雾化面,所述雾化面设有引线孔,且所述引线孔凹设于所述雾化体内,所述雾化面印刷有发热线路和一组电极,所述电极设置于所述引线孔处,所述电极分别与所述发热线路的两极连接,所述导油体的顶部凹设有储油腔,所述导油体的下端面为导油面,所述导油面贴合于所述雾化体的上端面,且所述雾化面的面积大于导油面的面积。2.根据权利要求1所述的一种微孔陶瓷发热体,其特征在于:所述微孔陶瓷基体的形状为帽形或阶梯形。3.根据权利要求1所述的一种微孔陶瓷发热体,其特征在于:所述雾化体和导油体的横截面为矩形。4.根据权利要求1所述的一种微孔陶瓷发热体,其特征在于:所述微孔陶瓷基体的微孔孔隙率为35

‑

65%,孔隙的孔径为1

‑

60μm。5.根据权利要求1所述的一种微孔陶瓷发热体,其特征在于:所述储油腔的内底面与雾化面之间的厚度为0.6

‑

2.5

㎜

。6.根据权利要求1所述的一种微孔陶瓷发热体,其特征在于:所述发热线路印刷而成。

技术总结

本实用新型涉及电子烟技术领域,具体涉及一种微孔陶瓷发热体,包括微孔陶瓷基体,微孔陶瓷基体包括雾化体和导油体,雾化体下端面为雾化面,雾化面设有引线孔,且引线孔凹设于雾化体内,雾化面印刷有发热线路和电极,雾化面印刷有发热线路和一组电极,电极设置于引线孔处,电极分别与发热线路的两极连接,导油体的顶部凹设有储油腔,导油体的下端面为导油面,导油面贴合于雾化体的上端面,且雾化面的面积大于导油面的面积。本实用新型的微孔陶瓷发热体结构新颖,雾化面积大,雾化体雾化消耗的烟油能及时通过导油体补充,同时微孔陶瓷发热体工作密度小,硬度高,发热线路分布广使得雾化效果好,可产生大烟雾,节能,实用性强,安全环保。保。保。

技术研发人员:陈闻杰 张猛 梁云

受保护的技术使用者:东莞市国研电热材料有限公司

技术研发日:2021.04.26

技术公布日:2021/12/21