1.本发明属于新型烟草制品领域,尤其涉及一种烟草干馏致香成分的精馏装置和工艺。

背景技术:

2.烟草燃烧过程中是一个非常复杂的化学反应过程,烟气中会含有烟草特有的香味,主要包括酚类和氮杂环化合物(吡啶、吡咯、吡嗪),以及部分酸类、醛类、酮类、醇类、酯类等香味成分。这些香味成分在烟草本身中不存在,或含量较少,或以结合态的形式存在,而在卷烟烟气中是影响烟气感官享受的重要香味成分。新型烟草产品未经过燃烧,缺失了部分香味成分。通过烟草干馏技术,可弥补这些缺失的成分。烟草干馏是指将烟草加热分解,生成各种气体、蒸汽、固体残渣等,经冷却后得到气体和液体。

技术实现要素:

3.本发明的目的之一在于提供一种烟叶干馏提取精馏致香物的方法,该方法包括如下步骤:烟叶经预处理形成烟叶原料;烟叶原料在干馏器中发生快速裂解反应生成包括裂解气和焦炭的裂解产物;所述裂解产物通过气固分离器去除其中的焦炭获得所述裂解气;所述裂解气经过冷凝系统获得冷凝液相产物;所述冷凝液相产物经过精馏装置获得精馏致香物。

4.本发明提供一种烟草干馏致香成分精馏工艺,通过烟草干馏流化、分离除尘、冷凝等过程,进入精馏单元,进一步富集烟草香味成分,减少有害物质。

5.在一些实施方式中,所述精馏装置包括精馏塔、至少一个冷凝器以及多个精馏收集罐,所述精馏塔包括塔釜、多个塔节以及塔顶,所述精馏塔的塔顶与冷凝器的进气口连接,冷凝器的液相采出口与多个产品收集罐连通。

6.在一些实施方式中,所述精馏塔的塔釜加热温度为80~150℃,系统压力为0.8~1.21kpa。

7.在一些实施方式中,所述塔釜加热温度为120℃,系统压力为1kpa,所述塔节温度为60~80℃,所述冷凝器温度为25℃;优选地,所述精馏装置的回流比控制r=5。

8.在一些实施方式中,所述干馏器包括流化床。

9.在一些实施方式中,所述分离器包括二级旋风分离器;优选地,所述分离器进一步包括微尘分离器。

10.在一些实施方式中,所述冷凝器具有二级冷凝单元。

11.本发明的另一目的在于提供依据前述的烟叶干馏提取精馏致香物的方法制备的精馏致香物;在一些实施方式中,所述精馏致香物中苯酚的重量百分比含量小于1%,邻甲酚的重量百分比含量小于0.2%,对甲酚的重量百分比含量小于0.2%

12.本发明的再一个目的在于将前述的精馏致香物用于电子烟烟液、电加热烟草制品或传统卷烟的制备。

13.本发明提供的烟叶干馏提取精馏方法,具有如下有益效果:

14.(1)烟草干馏致香冷凝液经精馏后,形成釜液和馏分两种不同风格致香液体。釜液的水分含量小,氮杂环类等重组分富集,酸性香味成分含量降低,焦香风格更明显;馏分酸香成分等轻组分含量更多,香韵更丰富。

15.(2)使用gc

‑

ms检测,精馏后釜液中氮杂环类致香成分相对含量达到2%以上,水分含量在50%以下,至少4种有害成分相比精馏前的干馏致香冷凝液减少50%以上。馏分ph值小于釜液,酸香更丰富。

附图说明

16.本发明的以上技术内容以及下面的具体实施方式在结合附图阅读时会得到更好的理解。需要说明的是,附图仅作为所请求保护的技术方案的示例。在附图中,相同的附图标记代表相同或类似的元素。

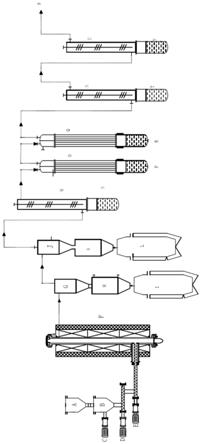

17.图1是本发明烟草干馏提取致香成分总流程示意图;

18.图2是本发明烟草干馏提取致香成分系统示意图;

19.图3是本发明一级电捕和二级电捕的结构示意图;

20.图4是本发明一级电捕和二级电捕的结构示意图;

21.图5是本发明精馏系统的结构示意图;

22.图6是精馏塔各段温度随时间的变化示意图;

23.图7是塔顶馏出物组成随时间的变化规律示意图;

24.图8是回流比对塔顶馏出物中吡啶质量分数、回收率的影响示意图;

25.图9是回流比对釜液组成的影响参考图;

26.图10是本发明实施例3的烟叶原料处理系统;

27.图11是本发明实施例2的co尾气处理系统结构示意图;

28.其中,附图标记说明如下:

29.a、一级料仓;b、二级料仓;c、破拱机;d、给料机;e、送料机;f、流化床;g、一级旋风分离器;h、一级旋风缓冲罐;i、一级旋风储罐;j、二级旋风分离器;k、二级旋风缓冲罐;l、二级旋风储罐;m、高温微尘分离器;n、高温微尘收集罐;o、一级冷凝器;p、一级冷凝器收集罐;q、二级冷凝器;r、二级冷凝器收集罐;s、一级电捕;t、一级电捕收集罐;u、二级电捕;v、二级电捕收集罐;w、尾气处理系统;x、预热器。

具体实施方式

30.以下在具体实施方式中叙述本发明的详细特征以及优点,其内容足以使本领域技术人员了解本发明的技术内容并据以实施,且根据本说明书、权利要求及附图,本领域技术人员可轻易地理解本发明相关的目的及优点。

31.如图1和图2所示,本发明提供一种烟草致香成分干馏提取装备,该装备包括依次串联连接的烟叶原料处理系统、裂解反应系统、气固分离系统、冷凝系统、精馏系统(未示出)、电捕系统以及尾气处理系统。其中:

32.所述烟叶原料处理系统包括一级料仓a、二级料仓b、破拱机c、给料机d和送料机e,可将烟叶原料稳定、持续、定量地送入裂解反应系统。

33.所述裂解反应系统包括流化床f和预热器x,所述预热器x布置在流化床f的底部,底部与n2钢瓶连通,以将流化气体进行加热后引入流化床f进行裂解并产生裂解气,所述的流化床f的热解温度为100℃~400℃,裂解气送入气固分离系统以去除焦炭。

34.所述气固分离系统包括一级旋风分离器g、一级旋风缓冲罐h、一级旋风储罐i、二级旋风分离器j、二级旋风缓冲罐k、二级旋风储罐l、高温微尘分离器m和高温微尘收集罐n。一级旋风分离器g和二级旋风分离器j用于逐级分离裂解气中的气相致香成分和焦炭,高温微尘分离器m进一步去除气相致香成分中微量固体杂质后,气相致香成分继续送入。高温微尘分离器m具体可以采用高温电捕器、高温陶瓷过滤器、高温布袋过滤器等。热解所得的气固相产物经一级旋风分离器g、二级旋风分离器j和高温微尘分离器m分离后,分别回收在一级旋风缓冲罐h和一级旋风储罐i、二级旋风缓冲罐k和二级旋风储罐l以及高温微尘收集罐n中。

35.所述冷凝系统包括一级冷凝器o、一级冷凝器收集罐p、二级冷凝器q和二级冷凝器收集罐r。气相致香成分经一级冷凝器o后产生的液相物为第一致香冷凝液,收集在一级冷凝器收集罐p中。剩余气相物继续送入二级冷凝器q,产生的液相物为第二致香冷凝液,收集在二级冷凝器收集罐r中。

36.进一步地,第一致香冷凝液和第二致香冷凝液可继续送入精馏系统进行处理;而剩余气相致香成分可继续送入电捕系统。

37.所述电捕系统包括一级电捕s、一级电捕收集罐t、二级电捕u、二级电捕收集罐v。气相致香成分经一级电捕s收集的物质为第一致香电捕液,收集在一级电捕收集罐t中。剩余气相致香成分继续送入二级电捕u,收集的物质为第二致香电捕液,收集在二级电捕收集罐v中。最后剩余气体送入位于系统尾部的尾气处理系统w。

38.实施例1电捕系统

39.所述一级电捕和二级电捕的结构需要能够使其电压达到30kv以上;示例性地,本实施例提供一种电捕结构,所述热电捕装置包括电捕器和加热器112;如图4所示,电捕器包括电捕筒体113以及轴向贯穿该电捕筒体113的电极6,请参阅图3,所述电极6的两端通过绝缘件1绝缘固定在电捕筒体113的上下两端,

40.所述电捕筒体113具有供气相致香成分进入的进气口111以及剩余气相致香成分排出的出气口110,具体地,出气口110布置在电捕筒体113上方,进气口111布置在电捕筒体113异侧下方;

41.加热器112用于对电捕筒体113内部进行加热;所述加热器112能够维持所述电捕筒体113内部温度;

42.所述电捕筒体113的底部连通设置有用于收集致香电捕液的收集罐115。

43.所述电捕筒体113上端通过密封连接件5(上法兰)安装有密封盖板4,以保证该电捕筒体113的密封性,防止漏气。所述电极的上端插入绝缘端子3中,该绝缘端子3贯穿该连接件5和密封盖板4设置;优选地,如图4所示,电极上端插入刚玉材料3制成的绝缘罩1中,绝缘端子贯穿上部法兰,保证良好的绝缘性能;为了保证均匀的静电场分布和捕集效率的提升,电极下端穿过刚玉/陶瓷等材料做成的限位器,使得电极在长时间运行中始终处在电捕筒体的中间位置。

44.所述筒体113的下端通过密封连接件2与收集罐115密封连接。

45.所述的电捕筒体以及电极采用不锈钢材料制成。

46.反应结束后,加热器加热维持电捕过滤器内部温度范围为500℃,通入一定浓度的空气进行氧化,清洗1小时后,基本去除焦炭残留,清洗完成,产生的炭灰收集到碳灰收集罐中,实现自动清洗。

47.本实施例提供一种烟草致香成分干馏提取方法,示例性地,软长嘴烟叶在80℃下干燥1小时后,粉碎并筛分得到粒径为0.6mm~2mm的原料。利用流化床在425℃下对原料进行热解,进料量为10kg/h,流化气为氮气,流量为2.8m3/h,通过两级旋风分离器和高温微尘分离器除去产物中的灰渣,再由两级水冷凝器获得第一致香冷凝液和第二致香冷凝液,第一致香冷凝液多于第二致香冷凝液,第一冷凝液精馏得到最终致香冷凝液。剩余气相成分继续送入两级电捕系统获得第一致香电捕液和第二致香电捕液,两者混合得到最终电捕液;其中,在高压电源的作用下,一级电捕和二级电捕的电极和接地端的电压保持在30kv;电捕筒体经外部电炉加热温度保持在预设温度60℃。

48.本发明的发明人分别将致香冷凝液和电捕液送检分析,得到成分如下:

49.表1致香冷凝液成分:

50.51.52.53.54.[0055][0056]

表2电捕液成分:

[0057]

[0058]

[0059][0060]

比较电捕液主要致香化合物和致香冷凝液中的含量后可以发现:

[0061]

表3

[0062][0063]

通过表1

‑

3可以发现,即使经过二次冷凝后,剩余气相致香成分中仍有大量烟碱成分分布在气溶胶中,通过电捕可以进一步收集烟碱成分。

[0064]

此外,如双戊烯、乙基环戊烯醇酮、紫罗兰酮、甲基环戊烯醇酮、愈创木酚等致香成分无法通过冷凝方式进行收集,只能通过电捕方式进一步收集。

[0065]

感官评判

[0066]

将实施例1制备得到的电捕液和致香冷凝液分别作为致香成分添加入电子烟的烟碱溶液中,进行感官评判。

[0067]

根据gb5606.4-2005卷烟感官质量评判标准,结合电子烟感官特点,按不同权重设置6个评价指标和分值。具体意义见表4:

[0068]

表4

[0069][0070]

评吸结果统计:根据各专家评吸结果,求得算术平均值,结果保留一位有效数字,统计结果见表5:

[0071]

表5

[0072][0073]

通过上述感官评判可以发现,致香冷凝液应用于新型烟草制品中,感官上烟草本香增加,烘烤香和熏香特征明显,但枯焦味、杂气稍凸显,香气尚不够清晰。

[0074]

电捕液应用于新型烟草制品中,感官上烟草本香明显增加,焦香纯正,香气清晰,杂气较轻,余味更干净,适用性更强。

[0075]

实施例2精馏系统

[0076]

如图5所示,本实施例提供一种烟草干馏致香冷凝液精馏系统,该精馏系统包括依次连接的精馏塔、冷凝模块(29

‑

210)以及馏分收集模块(212

‑

214)。所述精馏塔包括塔釜21、第一塔节26、第二塔节27以及塔顶28,所述塔釜21、第一塔节26、第二塔节27、塔顶28从下到上依次用塔节法兰相连;

[0077]

所述塔釜由升降炉22承托,便于塔釜21的装卸;所述塔釜具有控温模块、加料口25、充气口24、放净口23;所述塔节具有多段控温模块;

[0078]

所述精馏塔具有回流比控制器220;

[0079]

所述冷凝模块具有并联的两级冷凝单元,所述冷凝单元包含冷凝器、低温冷肼及相应温度、压力等控制系统;具体地,所述冷凝模块包括串联连接的一级冷凝器29与一级低温冷肼211,串联连接的二级冷凝器210与二级低温冷肼211。

[0080]

所述馏分收集模块包含自左至右依次连接的前馏分罐12、中间产品罐13、产品罐14,前馏分罐12、中间产品罐13、产品罐14配备有液位监测器,通过压力控制系统及阀门控制,可按需及时取出产品;前馏分罐12、中间产品罐13、产品罐14均配置有充氮气口221以及

电子天平215;各分离单元的连接采用统一尺寸的标准连接件,便于后期的尺寸调整和更换。

[0081]

塔釜可增加二级进料阀门,实现在线进料;冷凝模块与馏分收集模块间的阀门连接结构以及所述收集模块的压力、液位控制系统,可实现收集模块中馏分产品在线出料,从而实现精馏环节不间断连续运作,提高生产效率。

[0082]

进一步地,该精馏装置还包括真空罐218以及与真空罐218连通的真空泵217,所述真空罐218具有排放空气的放净口216,该真空泵和真空罐与冷凝系统连通以排净精馏系统内部的空气,实现无氧精馏。

[0083]

干馏致香冷凝液置于塔釜1中,精馏后馏分经冷凝后进入馏分收集模块;所述馏分收集模块包含压力及液位控制系统;冷凝模块与收集模块间的阀门连接结构以及所述收集模块的压力、液位控制系统,可实现收集模块中馏分产品在线出料;不可凝气体进入下一单元co尾气处理系统。

[0084]

如图11所示,本实施例提供的co尾气处理系统包括气体预热器61、板式换热器61以及催化室63,所述气体预热器将烟气尾气与空气进行预热混合,风机作用下,烟气尾气和空气沿着管道进入气体预热器预加热,再进入板式换热器氧化分解,之后进入催化室,再进入板式换热器,最后排出。进一步地,本发明采用模拟体系进行精馏条件研究;针对致香冷凝液组成,使用模拟物:吡啶、苯酚、环戊酮、γ

‑

丁内酯、烟碱,常压下它们的沸点如表6所示。

[0085]

表6模拟物常压下各纯物质的沸点

[0086][0087]

以吡啶:环戊酮:苯酚:γ

‑

丁内酯:烟碱=1:1:1:1:2(质量比)配制模拟油60g,加入塔釜中。开始加热,通冷凝水。釜液有气泡产生时,塔体上下两段开始加热;

[0088]

缓慢提高塔釜温度,当塔顶开始有液体回流时,调节塔釜温度,控制回流液,稳定后,开始计时,全回流20min;

[0089]

全回流20min后,打开回流比控制器220,塔顶开始采出产品;实验过程中,每隔10min记录一次塔顶、塔釜、塔体上下段温度同时对塔顶馏出物、釜液取样分析。

[0090]

采用agilent

‑

7890b气相色谱仪对产品组成进行分析。色谱柱型号为hp

‑

5,30m

×

320μm

×

0.25μm,自动进样,载气为高纯氮气,进样量为1μl,分流比30:1;进样口温度315℃,检测器为氢火焰离子化检测器,温度310℃;柱箱程序升温:起始温度为60℃,保持2min,然后以3℃/min升至150℃,紧接着以10℃/min升至300℃,保持1min;尾吹气(氮气)流量25ml/min,燃烧氢气流量30ml/min,助燃空气流量400ml/min。

[0091]

各组分定量计算方法采用气相色谱外标法。塔顶馏出物轻组分吡啶的回收率计算公式:

[0092]

[0093]

m

‑

塔顶馏出物质量,g;ω

‑

塔顶馏出物中吡啶的质量分数,%。

[0094]

以回流比r=8,塔顶真空度0.092mpa为例,详细的实验数据如表7、表8所示。

[0095]

表7实验数据

[0096][0097]

表8各组分质量衡算

[0098][0099][0100]

从表7可知塔顶产品吡啶的质量分数为65.47%,回收率=6.4509/10.0213=64.37%。

[0101]

模拟油原样中吡啶质量分率为约16.7%,经分馏后的塔顶轻组分中吡啶质量分数富集到65.47%,吡啶类轻组分富集效果显著。

[0102]

从表8质量衡算可知,吡啶、环戊酮前后质量有较大差别,这是由于精馏塔的持液量造成的,即精馏塔内壁以及丝网填料上会附着料液,导致了部分损失。

[0103]

精馏过程塔各段温度随时间的变化:

[0104]

实验在塔顶真空度0.092mpa(操作压力为9.3kpa),保持恒回流比r=8的条件下,考察了精馏过程中塔顶、塔上段、塔下段以及塔釜温度随时间的变化规律,结果如图1示。

[0105]

从图6可以看出,整个精馏过程中,塔温度从上到下是依次降低的,塔釜温度最高,塔顶温度最低。塔各段温度都随着时间的增加而呈上升趋势,这是由于随着精馏的进行,不断采出馏出物,导致整个体系中轻组分不断减少,而重组分在塔釜不断富集,体系蒸发热不

断增大。30min前塔各段温度基本不变,30min~50min开始缓慢地升高,50min后升温加快,到70min时,塔顶达到65℃,塔釜达到130℃。

[0106]

塔顶馏出物组成随时间的变化:

[0107]

在塔顶操作压力为9.3kpa,回流比r=8不变的条件下,探究了精馏时间对塔顶馏出物中吡啶和环戊酮质量分数的影响,结果如图7所示。

[0108]

由图7可以看出,塔顶馏出物中吡啶的质量分数随时间的增加而减小,环戊酮质量分数的变化趋势则相反。在50min前,塔顶馏出物中吡啶的质量分数下降较缓慢,从30min时的82.11%下降到50min时的77.38%,50min之后,下降剧烈,一直下降到70min时的63.25%。环戊酮质量分数从30min时的17.20%缓慢地上升到50min时的21.82%,然后快速升高到70min时的35.54%。这是因为随着操作时间延长,馏出物不断采出,釜液中轻关键组分含量不断下降,且精馏是在恒回流比下进行的,即分离难度逐渐加大,所以馏出液中轻关键组分浓度会不断地减小。

[0109]

对照图7,还可以发现,50min是一个重要的时间点,50min后塔顶温度、塔顶馏出物组成随时间的变化都较大。即塔顶温度的变化和塔顶馏出物组成的变化存在时间上的相关性,这是因为塔顶蒸汽冷凝后为馏出物,组成不同,露点温度(塔顶温度)也就不同。因此,可以通过观察塔顶温度的变化来间接地判断出馏出物组成的大致变化,这对于精馏操作控制很有好处。

[0110]

回流比对馏出液中轻关键组分吡啶的影响:

[0111]

回流比是精馏操作中一个非常重要的工艺参数,极大地影响分离效果和能耗。一般而言,分离效果随回流比的增大而提高,但塔的冷、热负荷也随之增大。

[0112]

在塔顶压力9.3kpa,保持塔顶采出率0.164不变的条件下,研究了回流比对塔顶馏出物中轻关键组分吡啶的质量分数和回收率的影响,结果如图8所示。

[0113]

由图8可以看出,随回流比的增大,塔顶馏出物中轻关键组分吡啶的质量分数和回收率均明显增大。吡啶的质量分数从回流比r=2时的52.14%逐渐增大到r=14时的74.26%,回收率则从51.35%增大到75.39%。在回流比小于8之前增幅较大,之后缓慢一些,这是由于受精馏塔高度的限制,刚开始增大回流比可以明显提高分离效果,但回流比增大到一定的时候这种作用已不明显。在实际生产中,应平衡好产品质量和能耗的关系,以寻求最优回流比。

[0114]

回流比对釜液组成的影响:

[0115]

釜液组成随回流比的变化结果如图9所示。由图9可以看出,吡啶在釜液中的含量较小,且随回流比的增大逐渐减小,环戊酮质量分数缓慢地从4.23%增大到8.25%。苯酚则基本维持在21.2%左右,γ

‑

丁内酯保持在22.3%上下波动,烟碱在46%左右,主要是由于它们的沸点很高,基本都还留在塔釜中,所以含量相对稳定。

[0116]

模拟油中吡啶、环戊酮质量分数约为16.7%,经精馏后釜液中吡啶质量分数降到5%以下,环戊酮质量分数下降到8%以下,而苯酚、γ

‑

丁内酯和烟碱质量分数明显增大,所以经过精馏后釜液脱除轻组分、富集重组分效果明显。

[0117]

实际热解油馏分切割研究:

[0118]

前面基于实验室小型精馏塔,研究了精馏对热解模拟油的分离。塔体各段温度随精馏时间的增加而上升,且塔釜>下段>上段>塔顶。塔顶馏出物中轻组分吡啶的质量分

数随精馏时间的增大而减小,重组分环戊酮则相反,这是由于随着精馏的进行,轻组分从塔顶不断采出,重组分在塔釜中被不断提浓,分离难度逐渐增大。保持其它条件不变,回流比从2逐渐增大到14,塔顶馏出物轻关键组分吡啶的质量分数和回收率均呈增大趋势,在回流比r=14时,吡啶质量分数由模拟油中的16.67%提高至74.26%,回收率在75%以上。

[0119]

模拟油分离结果表明运用精馏技术可以实现热解油一定程度的分离,某些组分得到提纯、富集,考虑到真实热解油成分非常复杂,我们采用馏分切割的方法对其进行组分分离,达到脱水,脱轻组分的目的,再分别对不同的馏分段进行分析。

[0120]

致香冷凝液精馏条件

[0121]

实验中塔顶真空度为1kpa,回流比是个重要的工艺参数,由模拟油分离研究可知增大回流比,分离效果增强,产品纯度更高,但精馏时间会相应地延长,考虑到热解油是热敏性物质,在塔釜中加热时间太长会加剧老化结焦等一系列问题,但回流比太小的话分离能力有限,所以综合考虑选择回流比r=5。在对致香冷凝液进行了多次的实验后,最终得到了合适的馏分切割参数,如表9所示。

[0122]

表9馏分切割实验结果

[0123][0124]

基于前述精馏条件研究,作为较佳的实施例,精馏条件为:所述塔釜加热温度为120℃,系统压力为1kpa所述塔节温度为60

‑

80℃;回流比控制r=5;所述冷凝器温度为25℃;

[0125]

使用gc

‑

ms对干馏致香冷凝液(0),塔釜精馏后剩余釜液,及收集模块馏分进行分析,所得致香成分含量如表10所示。

[0126]

表10致香成分对比表

[0127]

[0128][0129]

经过精馏后,釜液水分含量由干馏致香冷凝液的60.41%降低到45.26%,从表1可以看出釜液中的焦香、烟薰香、烘烤香类致香成分的富集,相比干馏致香冷凝液,香气更纯净,特色更突出。

[0130]

上述冷凝液添加入新型烟草制品后,经评烟师按照gb5606.4

‑

2005及中式卷烟感官评价方法进行感官品吸,香气更丰富,焦香更纯真,枯焦气下降,具有不同于干馏致香冷凝液及釜液的香气特征,可用性更强。

[0131]

通过精馏的釜液与干馏致香冷凝液比较,见表11,可见,釜液中至少有4种有害组分去除率大于50%,其中苯酚去除87.4%,邻甲酚、对甲酚百分百脱除。

[0132]

表11分离后的釜液中有害成分去除率

[0133]

[0134][0135]

实施例3烟叶原料处理系统

[0136]

如图10所示的烟叶原料处理系统,上游利用真空上料机从进料口31向烟叶原料料仓给料。烟叶原料料仓包括至少一个第一级料仓单元311和至少一个第二级料仓单元312。

[0137]

第一料仓单元311上游与真空上料机连接,第二料仓单元312下游与下料设备连接。第一级料仓单元311之间并联连接,第二级料仓单元312之间并联连接,第一集料仓单元311和第二级料仓单元312之间相互串联。第一级料仓单元11和第二级料仓单元312之间设有料仓阀37和快开进料口38,料仓阀可以为气压阀,进一步可以为气动蝶阀。真空上料机启动上料时,为了使上料进程顺利进行,必须为上料端提供一个密闭的环境。如果将下料端封闭的话,一会降低下游烟叶处理的效率,二会使下游烟叶处理的温度与气压产生波动,影响烟叶处理的品质。因此,烟叶原料处理系统为了实现持续下料的前提下在线上料,设计了多级料仓系统。

[0138]

第一料仓单元311和第二料仓单元312上可以设有视窗33,用于观测内部烟料情况。视窗可以为椭圆形板框视镜,视镜材料可以为高强度钢化玻璃。

[0139]

第一料仓单元311和第二料仓单元312中分别设有破拱机(一级破拱36和二级破拱313)。破拱机伸入料仓单元内部,通过磁力耦合装置和料仓单元外部的电机(破架桥马达35)联动。破拱机包括一根主轴和布置在主轴上长短、位置、形状不同的桨叶组成,通过桨叶的转动破坏烟料的搭桥,实现给料的顺畅。

[0140]

第一料仓单元311在一级上料位32和一级下料位34、第二料仓单元312在二级上料位39和二级下料位310的位置分别设有料位计或料位感应装置,用于监控各个料仓单元内部仓储情况。当烟叶原料料位到达预设满仓位置(上料位),通过控制真空下料装置或气压阀控制上一级下料单元停止下料,防止原料溢出。当原液原料料位到达预设空仓位置(下料位),通过控制真空下料装置或气压阀控制上一级下料单元开始下料,防止原料空放。

[0141]

第二料仓单元311中的烟叶原料可以通过固定在第一支架315上的螺杆式计量器314稳定、持续、定量地送入固定在第二支架319上的螺杆式送料装置316。为了保障送入送料装置316的烟叶原料不会由于裂解反应系统高温高压产生的气流反吹回计量器314,可以在计量器314和送料装置316设置吹气模块317,用于平衡料仓内部压力。同时设置落料视镜318,随时观察落料情况。为了防止送料装置316推送的烟叶原料不会由于裂解反应系统高温焦化而阻塞管路,可以在送料装置316的出料口324与裂解反应系统的炉体323之间的连接处设置水夹套320,水夹套320包括冷却水的出口321和进口322,防止烟草原料的高温焦化。

[0142]

烟叶原料处理系统为了实现在线真空上料,同时支持下游的干馏流化床,其上下游存在1

‑

30kpa的气压差。

[0143]

实施例4微尘分离器

[0144]

微尘分离器采用如实施例1提供的电捕结构,运行实例:干馏产物经旋风分离之后,经进气口进入高温电捕器;在高压电源的作用下,电极和接地端的电压保持在30kv以上;电捕筒体经外部电炉加热温度保持在预设温度(300

‑

500℃);混有一定量微细炭粒的干馏产物经过电捕筒体,炭粒与电离产生的负离子结合,进一步吸附到电极上完成沉积和捕

集。电捕得到的炭粒粒径主要分布在0.1um

‑

5um的区间。加装静电捕集后,后端冷凝收集到的液体产物中固体产物的含量从0.39%大幅减少到0.042%。

[0145]

反应结束后,加热器加热维持电捕过滤器内部温度范围为500℃,通入一定浓度的空气进行氧化,清洗1小时后,基本去除焦炭残留,清洗完成,产生的炭灰收集到碳灰收集罐中,实现自动清洗。

[0146]

这里基于的术语和表述方式只是用于描述,本发明并不应局限于这些术语和表述。使用这些术语和表述并不意味着排除任何示意和描述(或其中部分)的等效特征,应认识到可能存在的各种修改也应包含在权利要求范围内。其他修改、变化和替换也可能存在。相应的,权利要求应视为覆盖所有这些等效物。同样,需要指出的是,虽然本发明已参照当前的具体实施例来描述,但是本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,在没有脱离本发明精神的情况下还可做出各种等效的变化或替换,因此,只要在本发明的实质精神范围内对上述实施例的变化、变型都将落在本发明的权利要求书的范围内。