1.本发明是有关于用于气溶胶产生装置的设备。

背景技术:

2.诸如香烟、雪茄及其类似者的吸烟制品在使用期间燃烧烟草而形成烟草烟雾。已尝试通过制造在不燃烧的情况下释放化合物的产品来提供燃烧烟草的该等制品的替代物。此类产品的实例为加热装置,其通过加热而非燃烧材料来释放化合物。材料例如可为烟草或其他非烟草产品,其可或可不含有尼古丁。

技术实现要素:

3.根据本揭露内容的第一方面,提供一种用于气溶胶产生装置的设备,该设备包含:加热电路,其用于加热加热结构,该加热结构经配置以加热气溶胶产生材料,从而产生气溶胶;温度感测结构,用于感测该装置的温度;以及控制器,其用于控制能量至该加热电路的供应,其中控制器经组配以:判定指示能量在给定时间周期内供应至加热电路的特征,并判定在给定时间周期内藉由温度感测结构感测的温度变化;且若基于经判定特征以及在给定周期内藉由温度感测结构感测的温度升高,控制器判定满足指示关于温度感测结构的错误的一或多个预定准则,则采取控制动作。

4.该温度感测结构可包含温度感测器,其用于附接至加热元件以感测该加热元件的温度,且该一或多个预定准则指示自加热元件拆卸温度感测器。

5.该控制器可经组配以:判定在给定周期内供应至加热电路的能量的量与在给定周期内藉由温度感测结构感测的温度升高的比率;且若该比率等于或超过预定值,则对是否进行能量至加热电路的供应采取控制动作。

6.比率的预定值可为2000mj/℃至6000mj/℃,或约4000mj/℃。

7.由控制器在满足一或多个预定准则的情况下采取的该控制动作可为调整能量至加热电路的供应。举例而言,为停止能量至加热电路的供应或为减少能量至加热电路的供应。

8.该控制器可经组配以针对给定时间周期判定预定准则并针对装置的使用工作阶段中的一或多个其他预定周期中的各者判定一次预定准则,其中预定周期可各自具有1/80s至1/20s的持续时间或约1/64s的持续时间。

9.该加热电路可为感应加热电路,且该加热元件可为用于藉由感应加热电路感应加热的感受器结构,且温度感测结构可包含用于感测感受器结构的温度的温度感测器。

10.该温度感测器可为用于附接至感受器结构的热电偶。

11.该温度感测结构可包含:第一温度感测器,其用于测量装置中的第一温度;以及第二温度感测器,其用于测量装置中的第二温度;且在给定周期内藉由温度感测结构感测的温度升高为第一温度的升高或第二温度的升高。

12.该第一温度可为装置中的第一加热区的温度,且该第二温度可为装置中的第二加

热区的温度。

13.该加热电路可经组配以选择性地加热第一加热区以及第二加热区,且控制器可经组配以在给定周期期间启动加热电路来加热第一加热区以及第二加热区中的仅一者。

14.该控制器可经组配以针对给定时间周期判定预定准则并针对装置的使用工作阶段中的一或多个其他预定周期中的各者判定一次预定准则,且在各周期期间,加热电路可经组配以选择性地加热第一加热区以及第二加热区中的仅一者。

15.藉由温度感测结构感测且用以针对使用工作阶段期间的各周期判定一或多个准则的温度升高可如下:在加热电路处于作用中以在该周期期间加热第一加热区的情况下,为第一温度的升高;以及在加热电路处于作用中以在该周期期间加热第二加热区的情况下,为第二温度的升高。

16.该加热电路可为包含第一电感器线圈以及第二电感器线圈的感应加热电路;且该加热元件可为感受器结构,且该第一加热区可为感受器结构的经配置在使用中由第一电感器线圈加热的第一区,且该第二加热区可为感受器结构的经配置在使用中由第二电感器线圈加热的第二区。

17.该第一温度感测器可为用于附接至感受器结构的第一区的第一热电偶,且该第二温度感测器可为用于附接至感受器结构的第二区的第二热电偶。

18.该第一热电偶以及第二热电偶可为j型热电偶,其各自包含康铜线(constantan wire)及铁线。

19.该第一热电偶可包含第一康铜线,且该第二热电偶可包含第二康铜线,且该第一热电偶及第二热电偶可共用单一铁线。

20.根据本揭露内容的第二方面,提供一种气溶胶产生装置,其包含根据本揭露内容的第一方面的设备,其中气溶胶供给装置系用于产生供使用者吸入的气溶胶。

21.该装置可为烟草加热装置,亦被称为加热而不燃烧装置。

22.根据本揭露内容的第三方面,提供一种气溶胶产生系统,其包含根据第二方面的气溶胶产生装置及包含在使用中藉由装置加热从而产生气溶胶的气溶胶产生材料的制品。

23.任择地,该气溶胶产生材料可包含烟草材料。

24.根据本揭露内容的第四方面,提供一种供用于气溶胶产生装置的设备的控制器用的方法,该设备包含:加热电路,其用于加热加热结构,该加热结构经配置以加热气溶胶产生材料,从而产生气溶胶;温度感测结构,用于感测该装置的温度;以及控制器,其中该控制器系用于控制能量至加热电路的供应;其中该方法包含:判定指示能量在给定时间周期内供应至加热电路的特征;判定在给定时间周期内藉由温度感测结构感测的温度变化;且若基于该特征以及在给定周期内藉由温度感测结构感测的温度升高,控制器判定满足指示关于温度感测结构的错误的一或多个预定准则,则采取控制动作。

25.根据本揭露内容的第五方面,提供一组机器可读指令,其在执行时使得根据第四方面的方法被执行。

26.根据本揭露内容的第六方面,提供一种机器可读媒体,其包含根据第五方面的一组指令。

27.本发明的其他特征及优势将自参看随附图式进行的仅藉助于实例给出的本发明的优选实施例的以下描述变得显而易见。

附图说明

28.图1展示气溶胶产生装置的实例的正视图;

29.图2展示移除外罩的图1的气溶胶产生装置的正视图;

30.图3展示图1的气溶胶产生装置的横截面图;

31.图4展示图2的气溶胶产生装置的分解视图;

32.图5a展示气溶胶产生装置内的加热总成的横截面图;

33.图5b展示图5a的加热总成的一部分的近视图;

34.图6展示用于图1至图5b的气溶胶产生装置的实例感应加热电路的示意性表示形态;

35.图7a展示穿过图6的实例感应加热电路的电感器的电流的示意性表示形态;

36.图7b展示跨图6的实例感应加热电路的电流感测电阻器的电压的示意性表示形态;

37.图8展示跨图6的电路的切换结构的电压的示意性表示形态;

38.图9展示用于图1至图5b的装置的实例感应加热电路的另一示意性表示形态;

39.图10至图13展示用于由先前图式表示的实例感应加热电路的实例控制结构的各个部分;

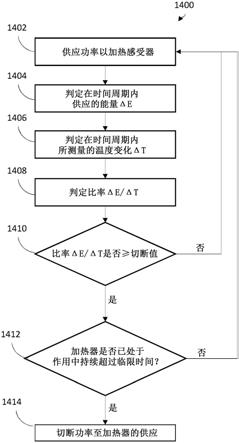

40.图14展示控制实例感应加热电路的方面的实例方法的流程图表示形态;

41.图15展示控制实例感应加热电路的方面的另一实例方法的流程图表示形态;

42.图16展示在气溶胶产生装置的整个实例使用工作阶段中感受器的温度及将供应以加热感受器的目标功率的示意性表示形态。

43.图17展示感受器及用于测量感受器的温度的实例温度感测结构的透视图;

44.图18展示感受器及用于测量感受器的温度的另一实例温度感测结构的透视图;

45.图19展示用于在装置中提供控制功能的实例设备,其中由图19的实例设备提供的该控制功能有关于装置中的温度;

46.图20展示控制经供应以加热感受器的功率的方法的流程图表示形态。

具体实施方式

47.如本文所用,术语“气溶胶产生材料”包括在加热后提供通常呈气溶胶形式之挥发性组分的材料。气溶胶产生材料包括任何含烟草材料,且可例如包括烟草、烟草衍生物、膨胀烟草、复原烟草或烟草替代物中之一或多者。气溶胶产生材料亦可包括其他非烟草产品,取决于产品,气溶胶产生材料可或可不含有尼古丁。气溶胶产生材料可例如呈固体、液体、凝胶、蜡或其类似者的形式。气溶胶产生材料亦可为例如材料之组合或掺合物。气溶胶产生材料亦可称为“可抽吸材料”。

48.已知加热气溶胶产生材料以使气溶胶产生材料之至少一个组分挥发,从而通常在不燃烧气溶胶产生材料的情况下形成可吸入之气溶胶的设备。此设备有时被描述为“气溶胶产生装置”、“气溶胶供给装置”、“加热而不燃烧装置”、“烟草加热产品装置”或“烟草加热装置”或类似装置。类似地,亦存在所谓的电子香烟装置,其通常使呈液体形式的气溶胶产生材料汽化,该气溶胶产生材料可或可不含有尼古丁。气溶胶产生材料可呈可插入至设备中之杆、筒或匣或其类似者的形式或提供为其部分。用于加热及使气溶胶产生材料挥发之

加热器可提供为设备之“永久性”部分。

49.气溶胶供给装置可容纳包含气溶胶产生材料之制品以进行加热。在此上下文中,“制品”为在使用中包括或含有气溶胶产生材料且在使用中任择地包括或含有其他组分之组件,该组件经加热以使气溶胶产生材料挥发。使用者可在加热之前将制品插入至气溶胶供给装置中以产生使用者随后吸入之气溶胶。举例而言,该制品可具有经组配以置放于装置之加热腔室内的预定或特定大小,该加热腔室之大小经设定以容纳该制品。

50.图1展示用于自气溶胶产生介质/材料产生气溶胶的气溶胶供给装置100之实例。概略地,装置100可用于加热包含气溶胶产生介质之可替换制品110,以产生由装置100之使用者吸入的气溶胶或其他可吸入介质。

51.装置100包含环绕及容置装置100之各种组件的外壳102(呈外罩形式)。装置100在一端具有开口104,制品110可经由开口104插入以便由加热总成加热。在使用中,制品110可完全或部分插入至加热总成中,其可在加热总成中藉由加热总成之一或多个组件加热。

52.此实例之装置100包含第一末端部件106,该第一末端部件106包含封盖108,封盖108可相对于第一末端部件106移动以在未置放制品110时关闭开口104。在图1中,封盖108展示为呈打开组配,然而帽盖108可移动至关闭组配。举例而言,使用者可使封盖108沿箭头“a”的方向滑动。

53.装置100亦可包括在按压时操作装置100的使用者可操作控制元件112,诸如按钮或开关。举例而言,使用者可通过操作开关112来开启装置100。

54.装置100亦可包含可容纳电缆以便为装置100的电池充电的电气组件,诸如插口/端口114。举例而言,插口114可为充电端口,诸如usb充电端口。在一些实例中,插口114可另外或替代地用于在装置100与诸如计算装置之另一装置之间传送资料。

55.图2描绘移除外罩102的图1之装置100。装置100界定纵向轴线134。

56.如图2中所展示,第一末端部件106配置于装置100之一端,且第二末端部件116配置于装置100之相对端。第一末端部件106及第二末端部件116一起至少部分界定装置100之端面。举例而言,第二末端部件116之底面至少部分界定装置100之底面。外罩102之边缘亦可界定端面之一部分。在此实例中,封盖108亦界定装置100之顶面之一部分。图2亦展示与控制元件112相关联的第二印刷电路板138。

57.装置最接近开口104之末端可被称为装置100之近端(或口腔端),因为在使用中,其最接近使用者之口腔。在使用时,使用者将制品110插入至开口104中,操作使用者控制件112以开始加热气溶胶产生材料且抽吸装置中产生之气溶胶。此引起气溶胶沿着流动路径朝向装置100之近端流动穿过装置100。

58.装置距开口104最远之另一端可被称为装置100之远端,因为在使用中,其为距使用者之口腔最远的末端。当使用者抽吸装置中产生之气溶胶时,气溶胶流动远离装置100之远端。

59.装置100进一步包含电源118。电源118可为例如电池,诸如可再充电电池或不可再充电电池。适合之电池之实例包括例如锂电池(诸如锂离子电池)、镍电池(诸如镍镉电池)及碱性电池。电池经电气耦接至加热总成以在需要时且在控制器(图2中未展示)之控制下供应电功率,从而加热气溶胶产生材料。在此实例中,电池连接至将电池118固持于适当位置的中心支撑件120。

60.装置进一步包含至少一个电子模块122。电子模块122可包含例如印刷电路板(pcb)。pcb 122可支援诸如处理器之至少一个控制器,以及内存。pcb 122亦可包含一或多个用以将装置100之各种电子组件电气连接在一起的电气轨道。举例而言,电池接线端可电气连接至pcb 122,使得功率可分布于整个装置100中。插口114亦可经由电气轨道电气耦接至电池。

61.在实例装置100中,加热总成为感应加热总成,且包含用以经由感应加热过程加热制品110之气溶胶产生材料的各种组件。感应加热为通过电磁感应加热导电物件(诸如感受器)的过程。感应加热总成可包含感应元件,例如一或多个电感器线圈;及用于使诸如交流电之变化电流穿过感应元件的装置。感应元件中的变化电流产生变化磁场。变化磁场穿透相对于感应元件适当地定位之感受器,且在感受器内部产生涡电流。感受器对涡电流具有电阻,且因此涡电流抵抗此电阻之流动引起感受器藉由焦耳加热进行加热。在感受器包含诸如铁、镍或钴之铁磁材料的情况下,热量亦可通过感受器中之磁滞损耗,亦即通过磁性材料中磁偶极子由于其与变化磁场之对准而变化的定向产生。在感应加热时,相较于藉由例如导电加热,热量在感受器内部产生,从而允许迅速加热。此外,感应加热器与感受器之间不必有任何实体接触,从而允许增强建构与应用中的自由度。

62.实例装置100之感应加热总成包含感受器结构132(在本文中被称作“感受器”)、第一电感器线圈124及第二电感器线圈126。第一电感器线圈124及第二电感器线圈126系由导电材料制成。在此实例中,第一电感器线圈124及第二电感器线圈126系由绞合漆包线(litz wir,利兹线)/电缆制成,该绞合漆包线/电缆以螺旋方式卷绕以提供螺旋电感器线圈124、126。绞合漆包线包含多个个别地隔离且绞捻在一起以形成单线的个别导线。绞合漆包线经设计以降低导体中之集肤效应损耗。在实例装置100中,第一电感器线圈124及第二电感器线圈126系由具有大体上圆形横截面之铜绞合漆包线制成。在其他实例中,绞合漆包线可具有其他形状之横截面,诸如矩形。

63.第一电感器线圈124经组配以产生用于加热感受器132之第一区段的第一变化磁场,且第二电感器线圈126经组配以产生用于加热感受器132之第二区段的第二变化磁场。在本文中,感受器132之第一区段被称作第一感受器区132a,且感受器132之第二区段被称作第二感受器区132b。在此实例中,第一电感器线圈124在沿装置100之纵向轴线134的方向上邻近于第二电感器线圈126(亦即,第一电感器线圈124及第二电感器线圈126不重叠)。在此实例中,感受器结构132包含含有二个区的单一感受器,然而,在其他实例中,感受器结构132可包含二个或更多个分开之感受器。在一些实例中,可能存在超过二个加热区。各区可由感受器结构之单一感受器之各别部分或由感受器结构之分开的感受器形成。第一电感器线圈124及第二电感器线圈126之末端130连接至pcb 122。

64.将了解,在一些实例中,第一电感器线圈124及第二电感器线圈126可具有至少一个彼此不同的特征。举例而言,第一电感器线圈124可具有至少一个不同于第二电感器线圈126的特征。更特定言之,在一个实例中,第一电感器线圈124可具有不同于第二电感器线圈126的电感值。在图2中,第一电感器线圈124及第二电感器线圈126具有不同长度,使得第一电感器线圈124卷绕于比第二电感器线圈126小的感受器132区段上。因此,第一电感器线圈124可包含不同于第二电感器线圈126之匝数(假定个别匝之间的间距基本上相同)。在另一实例中,第一电感器线圈124可由不同于第二电感器线圈126之材料制成。在一些实例中,第

一电感器线圈124及第二电感器线圈126可基本上完全相同。

65.在此实例中,电感器线圈124 126以彼此相同之方向卷绕。亦即,第一电感器线圈124及第二电感器线圈126二者为左侧螺旋。在另一实例中,电感器线圈124、126二者可为右侧螺旋。在另一实例中(未展示),第一电感器线圈124及第二电感器线圈126以相反方向卷绕。当电感器线圈在不同时间处于作用中时,此情况可适用。举例而言,最初,第一电感器线圈124可操作以加热制品110之第一区段,且稍后,第二电感器线圈126可操作以加热制品110之第二区段。以相反方向卷绕线圈有助于减小在与特定类型之控制电路结合使用时非作用中线圈中感应之电流。在线圈124、126以不同方向卷绕(未展示)之一个实例中,第一电感器线圈124可为右侧螺旋,且第二电感器线圈126可为左侧螺旋。在另一此类实施例中,第一电感器线圈124可为左侧螺旋,且第二电感器线圈126可为右侧螺旋。

66.此实例之感受器132为中空的,且因此界定容纳气溶胶产生材料之容器。举例而言,制品110可插入至感受器132中。在此实例中,感受器132为管状的,具有圆形横截面。

67.图2之装置100进一步包含隔离部件128,其一般可为管状的且至少部分环绕感受器132。隔离部件128可由诸如塑胶材料之任何隔离材料建构。在此特定实例中,隔离部件系由聚醚醚酮(peek)建构。隔离部件128可有助于使装置100之各种组件与感受器132中产生之热量隔绝。

68.隔离部件128亦可完全或部分地支撑第一电感器线圈124及第二电感器线圈126。举例而言,如图2中所展示,第一电感器线圈124及第二电感器线圈126定位于隔离部件128周围且与隔离部件128之径向向外表面接触。在一些实例中,隔离部件128不抵靠第一电感器线圈124及第二电感器线圈126。举例而言,隔离部件128之外表面与第一电感器线圈124及第二电感器线圈126之内表面之间可存在小间隙。

69.在一特定实例中,感受器132、隔离部件128以及第一电感器线圈124及第二电感器线圈126绕感受器132之中心纵向轴线同轴。

70.图3以部分横截面展示装置100之侧视图。在此实例中,外罩102同样不存在。第一电感器线圈124及第二电感器线圈126之圆形横截面形状在图3中更清晰可见。

71.装置100进一步包含支撑件136,其啮合感受器132的一端以将感受器132固持于适当位置。支撑件136连接至第二末端部件116。

72.装置100进一步包含朝向装置100之远端配置的第二封盖/帽盖140及弹簧142。弹簧142允许打开第二封盖140以提供对感受器132的接近。使用者可例如打开第二封盖140以清洁感受器132及/或支撑件136。

73.装置100进一步包含膨胀腔室144,其朝向装置之开口104延伸远离感受器132之近端。固持夹片146至少部分位于膨胀腔室144内以在制品110容纳于装置100内时抵靠且固持制品110。膨胀腔室144连接至末端部件106。

74.图4为图1之装置100之分解视图,其中同样省略外罩102。

75.图5a描绘图1之装置100之一部分的横截面。图5b描绘图5a之一区域之近视图。图5a及图5b展示容纳于感受器132内之制品110,其中制品110之尺寸经设定,使得制品110之外表面抵靠感受器132之内表面。此确保加热最为高效。此实例之制品110包含气溶胶产生材料110a。气溶胶产生材料110a定位于感受器132内。制品110亦可包含诸如过滤器、包装材料及/或冷却结构的其他组件。

76.图5b展示感受器132之外表面与电感器线圈124、126之内表面间隔开距离150,其系在垂直于感受器132之纵向轴线158的方向上测量的。在一个特定实例中,距离150为约3mm至4mm、约3mm至3.5mm或约3.25mm。

77.图5b进一步展示隔离部件128之外表面与电感器线圈124、126之内表面间隔开距离152,其系在垂直于感受器132之纵向轴线158的方向上测量的。在一个特定实例中,距离152为约0.05mm。在另一实例中,距离152大体上为0mm,使得电感器线圈124、126抵靠且触碰隔离部件128。

78.在一个实例中,感受器132具有约0.025mm至1mm或约0.05mm之壁厚154。

79.在一个实例中,感受器132具有约40mm至60mm、约40mm至45mm或约44.5mm之长度。

80.在一个实例中,隔离部件128具有约0.25mm至2mm、0.25mm至1mm或约0.5mm之壁厚156。

81.如上文已描述,实例装置100之加热总成为感应加热总成,其包含各种用以经由感应加热过程加热制品110之气溶胶产生材料的组件。详言之,第一电感器线圈124及第二电感器线圈126用于分别加热感受器132之第一区132a及第二区132b,以便加热气溶胶产生材料并产生气溶胶。下文参看图6至图12,将详细描述装置100在使用第一电感器线圈124及第二电感器线圈126来感应加热感受器结构132时之操作。

82.装置100之感应加热总成包含lc电路。lc电路具有由感应元件提供之电感l及由电容器提供之电容c。在装置100中,电感l系由第一电感器线圈124及第二电感器线圈126提供,且电容c系由如下文将论述之多个电容器提供。在一些情况下,包含电感l及电容c之感应加热电路可表示为rlc电路,其包含由电阻器提供之电阻r。在一些情况下,电阻系由电路连接电感器与电容器之部分之欧姆电阻提供,且因此该电路不一定如此包括电阻器。此类电路可展现电气谐振,其在电路元件之阻抗或导纳之虚数部分彼此抵消时以特定谐振频率发生。

83.lc电路之一个实例为其中电感器与电容器串联连接的串联电路。lc电路之另一实例为其中电感器与电容器并联连接的并联lc电路。谐振发生于lc电路中,因为电感器之磁场塌陷在其绕组中产生电流,从而对电容器进行充电,而放电电容器提供在电感器中构建磁场的电流。当并联lc电路在谐振频率下经驱动时,电路之动态阻抗最大(因为电感器之电抗等于电容器之电抗),且电路电流最小。然而,对于并联lc电路,并联电感器与电容器回路充当电流倍增器(有效地使回路内之电流倍增,且电流因此穿过电感器)。因此,允许rlc或lc电路在电路处于操作中以加热感受器时于谐振频率下操作至少一些时间可藉由提供穿透感受器之磁场之最大值而提供有效及/或高效感应加热。

84.由装置100用以加热感受器132之lc电路可利用一或多个如下文将描述充当切换结构之电晶体。电晶体为用于切换电子信号之半导体装置。电晶体通常包含至少三个用于与电子电路连接的端子。场效电晶体(fet)为所施加电场之效应可用于改变电晶体之有效导电率的电晶体。场效电晶体可包含主体、源极端s、汲极(drain)端d及闸极端g。场效电晶体包含作用中通道,其包含半导体,电荷载流子、电子或电洞可在源极s与汲极d之间流动穿过该半导体。通道之导电性,亦即汲极端d与源极端s之间的导电性随着例如藉由施加至闸极端g之电位产生的闸极端g与源极端s之间的电位差而变。在增强模式fet中,fet在存在实质上零闸极g至源极s电压时可关闭(亦即,实质上防止电流自其穿过),且在存在实质上非

零闸极g至源极s电压时可开启(亦即,实质上允许电流穿过)。

85.可用于装置100之电路中的一种类型之电晶体为n通道(或n型)场效电晶体(n

‑

fet)。n

‑

fet为其通道包含n型半导体之场效电晶体,其中电子为主要载流子,且电洞为次要载流子。举例而言,n型半导体可包含掺杂有供体杂质(诸如磷)之纯质半导体(诸如硅)。在n通道fet中,汲极端d置于比源极端s高之电位(亦即,存在正汲极至源极电压或换言之负源极至汲极电压)。为了“开启”n通道fet(亦即,允许电流自其穿过),切换电位经施加至闸极端g,该切换电位比源极端s处之电位高。

86.可用于装置100中的另一类型之电晶体为p通道(或p型)场效电晶体(p

‑

fet)。p

‑

fet为其通道包含p型半导体之场效电晶体,其中电洞为主要载流子,且电子为次要载流子。举例而言,p型半导体可包含掺杂有受体杂质(诸如硼)之纯质半导体(诸如硅)。在p通道fet中,源极端s置于比汲极端d高之电位(亦即,存在负汲极至源极电压或换言之正源极至汲极电压)。为了“开启”p通道fet(亦即,允许电流自其穿过),切换电位经施加至闸极端g,该切换电位比源极端s处之电位低(且可例如比汲极端d处之电位高)。

87.在实例中,用于装置100中的fet中之一或多者可为金属氧化物半导体场效电晶体(mosfet)。mosfet为闸极端g通过隔离层与半导体通道电隔离的场效电晶体。在一些实例中,闸极端g可为金属,且隔离层可为氧化物(诸如二氧化硅),因此为“金属氧化物半导体”。然而,在其他实例中,闸极可由诸如多晶硅的并非金属之材料制成,及/或隔离层可由诸如其他介电材料的并非氧化物之材料制成。此类装置仍然通常被称作金属氧化物半导体场效电晶体(mosfet),且应了解,如本文所用,术语金属氧化物半导体场效电晶体或mosfet应解释为包括此类装置。

88.mosfet可为n通道(或n型)mosfet,其中半导体为n型。n通道mosfet(n

‑

mosfet)可按与上文关于n通道fet所描述相同之方式操作。作为另一实例,mosfet可为p通道(或p型)mosfet,其中半导体为p型。p通道mosfet(p

‑

mosfet)可按与上文关于p通道fet所描述相同之方式操作。n

‑

mosfet之源极至汲极电阻通常比p

‑

mosfet之源极至汲极电阻低。因此,在「开启」状态下(亦即,电流自其穿过之情况下),n

‑

mosfet相较于p

‑

mosfet产生较小热量,且因此在操作中可浪费比p

‑

mosfet少之能量。此外,相较于p

‑

mosfet,n

‑

mosfet通常具有较短切换时间(亦即,自改变提供至闸极端g之切换电位至mosfet改变而让或不让电流自其穿过的特征性回应时间)。此可允许较高切换速率及改良切换控制。

89.现参看图6,将对供装置100用于感应加热之电路予以描述。图6展示气溶胶产生装置100之感应加热电路600之一部分的示意性表示形态。图6展示感应加热电路600之一部分,其包含用于在变化电流流动穿过第一电感器线圈124时加热第一感受器区132a的第一电感器线圈124。第一感受器区132a在图6中表示为具有感应元件及电阻元件,以表示感受器132如何与第一电感器124电感耦合且经由产生涡电流进行加热。应注意,装置100另外包含第二电感器线圈126,图6中未展示。第二电感器线圈126亦为感应加热电路600之部分且经控制以如下文将描述加热第二感受器区132b。然而,为清楚起见,电路600将首先参看图6中所展示之彼等特征予以描述。

90.电路600包含第一谐振器区段601、用于将dc电压供应至第一谐振器区段601之dc电压供应器118以及用于控制电路600之控制结构。第一谐振器区段601包含第一电感器124及包含第一fet 608之切换结构,且控制结构经组配以如将在下文更详细地描述回应于电

路600中检测到之电压条件而使fet 608在第一状态与第二状态之间切换,从而操作第一电感器124。除感受器132外,电路600经配置于装置100之pcb 122上,其中电感器线圈124在第一末端130a及第二末端130b连接至pcb 122。

91.第一谐振器区段601包含第一电容器606及第二电容器610,二者皆与第一电感器124并联配置,使得当允许第一谐振器区段601谐振时,交流电在第一电容器606与第二电容器610之间流动且流动穿过电感器124。如上文所提及,在此实例中为n通道mosfet之第一fet 608经配置以作为第一谐振器区段601中之切换结构操作。

92.应注意,在其他实例中,谐振器区段601可包含仅一个电容器,例如在第一电容器606之位置或第二电容器610之位置。在其他实例中,谐振器区段601可包含任何其他数目个电容器,诸如三个或三个以上电容器。举例而言,第一电容器606及第二电容器610中的任一者或二者可由彼此并联配置之二个或二个以上电容器替换。如将充分了解,谐振器区段601具有取决于谐振器区段601之电感l及电容c的谐振频率。谐振区段601中之电容器之数目、类型及配置可基于考虑待用于电路600中之功率位准及操作电路600所需之频率来选择。举例而言,应了解,可认为个别电容器及该等电容器之配置具有等效串联电阻(esr)以及该等电容器处置电流之能力限制。可在判定电容器之用以在谐振器区段601中提供电容的配置时考虑此类特征。举例而言,取决于所需功率位准及操作频率,提供并联之多个电容器可能存在提供较高电容或较低esr之优势。在此实例中,第一电容器606及第二电容器610皆为陶瓷c0g电容器,其各自具有约100nf之电容。在其他实例中,可根据此段落中概述之考虑因素使用其他类型之电容器及/或具有其他电容值之电容器,例如具有不等电容值之电容器。

93.第一谐振器区段601系由dc电压供应器118供应dc电压,其为例如如上文所描述的藉由电池供应之电压。如图6中所展示,dc电压供应器118包含正端118a及负端118b。在一个实例中,dc电压供应器118将约4.2v之dc电压供应至第一谐振器区段601。在其他实例中,dc电压供应器118可供应例如2至10v或约3至5v之电压。

94.控制器1001经组配以控制电路600之操作。控制器1001可包含微控制器,例如微处理单元(mpu),其包含多个输入端及输出端。在一个实例中,控制器1001为stm32l051c8t6型mpu。在一些实例中,提供至电路600之dc电压供应118系由自控制器1001之输出提供,控制器1001自身自电池或其他电源接收功率。

95.dc电压源118之正端118a电气连接至第一节点600a。在一实例中,dc电压源118经由控制器1001连接至节点600a,节点600a自dc电压源118接收功率且将由dc电压源供应之电压供应至装置之组件,包括电路600。第一节点600a电气连接至第一电容器606之第一末端606a及第一电感器124之第一末端130a。第一电感器124之第二末端130b电气连接至第二节点600b,第二节点600b在图6中表示为电路图中之二个电气等效点。第二节点600b电气连接至fet 608之汲极端608d。在此实例中,第二节点600b亦电气连接至第二电容器610之第一末端610a。继续围绕该电路,第一fet 608之源极端608s电气连接至第三节点600c。第三节点600c电气连接至接地616,且在此实例中,电气连接至第二电容器610之第二末端610b。第三节点600c经由电流感测电阻器615电气连接至第四节点600d,且第四节点600d电气连接至dc电压源118之负端118b,在一实例中,负端118b如同正端一样经由控制器1001供应。

96.应注意,在不存在第二电容器610之实例中,第三节点600c可具有仅三个电气连接:连接至第一fet源极端608s,连接至接地616及连接至电流感测电阻器615。

97.如上文所提及,第一fet 608担任第一谐振器区段601中之切换结构。第一fet 608可组配于第一状态(亦即『开启』状态)与第二状态(亦即『关闭』状态)之间。如熟习此项技术者将充分了解,当n通道fet系呈关闭状态时(亦即,当未施加适当控制电压至其闸极时),其有效地充当二极体。在图6中,第一fet 608在处于其关闭状态时展现的二极体功能性系由第一二极体608a表示。亦即,当fet 608系呈关闭状态时,第一二极体608a用以在很大程度上防止电流自汲极端608d流动至源极端608s,但在二极体608a适当地经正向偏压时允许电流自源极端608s流动至汲极端608d。n通道fet在适当控制电压经施加至其闸极时呈接通状态,使得其汲极d与源极s之间存在导电路径。如此,当第一fet 608系呈接通状态时,其充当第一谐振器区段601中之闭合开关。

98.如上文所提及,电路600可被视为包含第一谐振器区段601及额外控制结构。控制结构包含比较器618、零电压检测器621及正反器(flip

‑

flop)622,且经组配以检测第一谐振器区段601内之电压条件并回应于检测到之电压条件控制第一fet 608。现将更详细描述控制结构对第一fet 608之此控制。

99.在第二节点600b处,电气连接有零电压检测器621,其经组配以检测电路600中零电压检测器621所连接之点的电压条件,亦即相对于接地电压处于或接近0v之电压。零电压检测器621经组配以输出信号,以便控制fet 608之状态之切换。亦即,零电压检测器621经组配以输出信号至正反器622。正反器622为可组配于二个稳定状态之间的电路。正反器622电气连接至第一闸极驱动器623,第一闸极驱动器623经组配以取决于正反器之状态而提供电压至第一fet闸极端608g。亦即,第一闸极驱动器623经组配以在正反器呈一个状态时提供适当电压至第一fet闸极端608g以将fet 608切换至开启状态,但经组配以在正反器622呈另一状态时不提供适于将fet 608维持于开启状态下的电压。举例而言,第一闸极驱动器623可经组配以在正反器622呈状态『1』时将适当闸极至源极电压提供至第一fet闸极608g以切换fet 608,且第一闸极驱动器623可经组配以在正反器622呈状态『0』时不提供该闸极至源极电压。因此,正反器构件622之状态控制第一fet 608开启抑或关闭。

100.在此实例中,控制结构之零电压检测器621及第一闸极驱动器623经组配以自控制器1001接收各别信号1011、1021,控制器1001可藉由该等信号起始并控制电路600之操作,如将在下文更详细地论述。

101.在第四节点600d处,电气连接有控制电压线619。控制电压线619经由电阻器617a电气连接至第五节点600e,且第五节点600e电气连接至电压比较器618,在下文中称比较器618。第五节点600e电气连接至比较器618之正端。比较器618之负端连接至接地616。在此实例中,比较器618经组配以基于第五节点600e处之电压与接地电压之比较而输出信号。比较器618之输出信号经发送至正反器622。在此实例中,控制电压1031系经由第二电阻器617b自控制器1001供应至控制电压线619。

102.如上文所提及,比较器618经电气连接以提供输出至正反器622。正反器622经组配以使得来自比较器618之输出信号可改变正反器622之状态,且从而引起第一驱动器623改变第一fet 608之状态。

103.现将在第一谐振器区段601由控制器1001启动以使得第一电感器线圈124经操作以加热第一感受器区132a之上下文中更详细描述实例电路600之功能。

104.首先,第一fet 608经组配处于关闭状态,且因此充当二极体608a,从而防止电流

流动穿过电感器124。控制器1001起始电路600之操作以藉由使fet 608自关闭状态切换至开启状态来加热第一感受器区132a。在此实例中,控制器1011藉由将开始(start)信号提供至零电压检测器621来起始电路600之操作。从而引起正反器622改变状态并引起第一闸极驱动器623将信号提供至fet闸极端608g,从而将fet切换至开启状态。

105.一旦fet 608切换至开启状态,即开始可被称作电路600之自振荡加热循环的循环。现处于开启状态之fet 608充当闭合开关,从而允许dc电流开始自dc电压源正端118a流动穿过第一电感器124并经由电流感测电阻器615返回至dc电压源负端118b。如所熟知,第一电感器124对抗电流之此初始增加,从而经由法拉第定律及楞次定律产生反电动势。在开启状态下,汲极端608d与源极端608s之间的电压实质上为零。

106.图7a展示自时间t0处fet 608接通时开始,针对时间t流动穿过第一电感器124之电流之示意性图形表示形态。自时间t0,dc电流开始自零以取决于电感器124之电感l1、电路600之dc电阻及dc供应电压之速率累积于电感器124中。在一个实例中,电流感测电阻器615具有约2mω之电阻,而电感器124具有2至15mω或4至10mω或在此实例中约5.2mω之dc电阻。如将充分了解,电流在电感器中之此累积对应于储存磁能之电感器124,且可由电感器124储存之磁能的量取决于其电感l1。

107.图7b展示同样自fet 608开启时之时间t0开始,针对时间t跨越电流感测电阻器615之电压之简化表示形态。在fet 608开启之后不久,跨越电感器124产生电压,由于电感器对抗电流之增加,故此为由电感器124产生之反电动势。因此,此时,如图7b中所展示之跨电流感测电阻器615的电压较小,因为几乎所有由dc供应器118提供之电压差跨电感器124下降。随后,随着穿过电感器124之电流增加及电感器124之反电动势衰减,跨电流感测电阻器615之电压增加。此被视为跨电流感测电阻器615之负电压之产生,如图7b中所展示。亦即,跨电流感测电阻器615之电压随着fet 608开启之时间长度而变得负值越来越大。

108.由于跨电流感测电阻器615之越来越大的负电压与穿过电感器124之渐增的电流对应,故跨电流感测电阻器615之电压量值指示流动穿过电感器124之电流。虽然fet 608保持开启,但穿过电感器124之电流及跨电流感测电阻器615之电压实质上随着取决于电感l1及电路600之dc电阻的时间常数朝向各别最大值i

max

、v

max

(其取决于由dc供应器118供应之dc电压及电路600之dc电阻)线性地增加。应注意,由于穿过电感器124之电流在时间t0之后改变,可能在穿过第一电感器124之dc电流累积时发生感受器132之某种感应加热。

109.电路600经组配以使得在fet 608接通之时间储存于第一电感器124中的能量之量系由控制结构判定且可由控制器1001控制。亦即,控制器1001控制允许累积于电感器124中之dc电流之量(且因此控制磁能之量),如现将描述。

110.如上文所描述,控制电压1031经施加至控制电压线619。在此实例中,控制电压1031为正电压,且在任一时间输入至比较器618之正端的电压(亦即,第五节点600e处之电压)系取决于控制电压1031之值及第四节点600d处之电压。当跨电流感测电阻器615之负电压达到特定值时,其在第五节点600e处抵消正控制电压1031且在第五节点600e处得到0v之电压(亦即,接地电压)。在此实例中,电阻器617a具有2kω之电阻。电阻器617b表示对控制器1001之有效电阻为70kω。当跨电流感测电阻器615之负电压具有与控制电压1031相同之量值时,第五节点600e处之电压达到0v。

111.比较器618经组配以比较其正端处之电压与连接至其负端之接地616之电压,且因

此输出信号。在一个实例中,比较器为标准组件fan156,如可自安森美半导体(on

‑

semiconductor)获得。因此,当第五节点600e处之电压达到0v时,比较器618在其正端接收0v信号,且比较器618之比较结果为正端之电压等于负端之电压。比较器618因此将信号输出至正反器622并使得fet 608断开。因而,fet 608之断开系取决于电路600中检测到之电压条件。亦即,在此实例中,当比较器618藉由比较跨其端子之电压而检测到跨电流感测电阻器615之负电压已达到与在时间t1产生的控制电压1031相同之量值时,fet 608断开。在图7a中,在时间t1当fet 608断开时流动穿过电感器124之dc电流经标记为i1。

112.当fet 608关闭时,在时间t1,fet 608自充当闭合开关切换至充当谐振器区段601中之二极体608a,且出于自dc供应器118供应之目的,有效地切换至充当断开开关。在时间t1,穿过电感器124至接地616之dc电流之路径由fet 608中断。此触发第一电感器124中流动之电流下降(此未展示于图7a中),且电感器124藉由产生感应电压来对抗电流之此改变。因此,电流开始以第一谐振器区段601之谐振频率在电感器124与电容器606、608之间来回振荡。

113.类似地,跨电感器124且由此第一fet汲极端608d与源极端608s之间的电压开始以第一谐振器区段601之谐振频率振荡。随着穿过电感器124之电流及跨电感器124之电压开始振荡,感受器132以电感方式经加热。fet 608切换至关闭状态,因此用以在时间t1释放储存于电感器124中之磁能以加热感受器132。

114.图8展示从fet 608自时间t0至t1处于开启状态开始,跨第一fet 608之电压之轨迹800。在图8中所绘示之时间内,第一fet 608关闭并开启二次。

115.电压轨迹800包含当第一fet 608开启时在时间t0与t1之间的第一区段800a及当第一fet 608断开时之第二区段800b至800d。在800e处,fet 608再次接通,且等效于第一区段800a之第三区段800f开始,同时第一fet 608保持开启,且穿过电感器124之dc电流之累积之上文所描述过程重复。图8亦展示当第一fet 608再次断开以允许跨fet 608之电压振荡时的第四区段800g及当第一fet 608随后再次接通时的第五区段800h。

116.当第一fet 608在区段800a、800f及800h中开启时,跨第一fet 608之电压为零。当第一fet 608如由区段800b至800d所指示且亦由区段800g所指示关闭时,第一电感器124使用储存于其磁场(其磁场为第一fet 608开启时所累积之dc电流之结果)中之能量来感应对抗流动穿过第一电感器124之电流由于第一fet 608关闭所导致之下降的电压。第一电感器124中感应到之电压引起跨第一fet 608之电压的对应变化。在电压之此变化期间,第一电感器124及电容器606、610开始以正弦波形彼此谐振。藉由电压轨迹800展示之电压最初随着第一电感器124中感应到之电压增加以抵抗电流归因于第一fet 608关闭之降低而增加(参见例如800b),达到峰值(参见例如800c),且随后随着储存于第一电感器124之磁场中的能量减小而降低至零(参见例如800d)。

117.变化之电压800b至800d及800g产生对应的变化电流(未展示),且由于在第一fet 608之关闭时间期间,电容器606、610及第一电感器124充当谐振lc电路,故第一电感器124及电容器606、610之组合之总阻抗在此时间期间处于最小值。因此,将了解,流动穿过第一电感器124之变化电流之最大量值将相对较大。此相对较大之变化电流相应地引起第一电感器124中之相对较大的变化磁场,该变化磁场使得感受器132产生热量。在此实例中,跨第一fet 608之电压如由区段800b至800d所指示及由区段800g所指示而变化的时间周期取决

于第一谐振器区段601之谐振频率。

118.现在参看图6及图8,电路600经组配以使得当第一fet 608关闭且跨第一fet 608之电压降低至0v时,零电压检测器621检测到此电压条件且将信号输出至正反器622,从而使得第一fet 608切换回至开启状态。亦即,回应于第一谐振器区段601内检测到之此电压条件,fet 608自关闭状态切换至开启状态。零电压检测器621可被视为检测到指示由于fet608断开,感应元件与电容元件之间的电流振荡之循环的给定比例已完成的电压条件。亦即,藉由零电压检测器621检测到跨fet 608之电压已返回至0v或接近0v,零电压检测器621检测到在第一谐振器区段601之谐振频率下的电流(及电压)振荡之半个循环已完成。

119.在一些实例中,零电压检测器621可检测跨第一fet 608之电压返回至电压位准801或电压位准801以下的时间,且如此,可输出信号以使得fet 608之状态在跨fet 608之电压恰好达到0v之前切换。如图8所绘示,零电压检测器621之操作截略谐振器区段601中之电压在二分之一循环之后的振荡,且因此产生跨第一fet 608之大体上半正弦波电压特征曲线。零电压检测器621之操作之其他细节将在下文参看图9予以描述。

120.当第一fet 608切换回至开启时,在点800e处,由dc源118驱动之dc电流再次经由第一电感器124累积。第一电感器124随后可再次储存将在第一fet 608下次断开以起始第一谐振器区段601内之谐振时释放的呈磁场形式之能量。随着第一fet 608以此方式反复地接通及断开,上文所描述之过程不断重复以加热感受器132。

121.应注意,上文所描述的穿过参看图7a及图7b描述的电感器124的电流累积在以下二者处发生:当fet 608最初回应于来自控制器1001之开始信号1011而开启时,及当fet 608随后藉由零电压检测器621检测到之零电压条件而接通时。在第一种情况下,回应于开始信号1011,电感器124中之电流自0大体上线性地累积。在第二种情况下,当fet 608回应于点800e处检测到之零电压条件而重新开启时,一些多余电流在电路600中循环(例如自fet 608之接通及断开之先前循环)。随着fet 608在检测到零电压条件之后重新开启,再循环电流产生穿过fet 608之初始负电流。随后,当fet 608保持开启时,穿过fet 608及电感器124之电流自由再循环电流产生之初始负电流值大体上线性地累积。随着穿过电感器124之电流累积,以上文所描述之方式,跨电流感测电阻器615之电压对应地变得负值越来越大。

122.在实例中,fet 608之接通及断开可在约100khz至2mhz、或约500khz至1mhz、或约300khz之频率下发生。fet 608之接通及断开发生之频率取决于电感l、电容c、供应器618供应之dc供应电压,且进一步取决于电流继续再循环穿过谐振器区段601之程度及感受器132之负载效应。举例而言,在dc供应电压等于3.6v之情况下,电感器124之电感为140nh,且谐振器区段601之电容为100nf,fet 608保持开启之时间可为约2700ns,且当fet 608关闭时完成半个振荡循环之时间可为约675ns。此等值对应于自dc电压供应器118供应至谐振器区段601的约20w之功率。fet 608保持开启之时间的以上值受电流在电路中再循环之量影响,因为如上文所描述,此再循环电流在fet 608接通后引起穿过电感器之初始负电流。亦应注意,电流累积至引起fet 608断开之值的时间亦至少部分取决于电感器124之电阻,然而,此电阻对于该时间之影响相较于谐振器区段601之电感之影响相对轻微。完成半个振荡循环之时间(在此实例中为675ns)系取决于谐振器区段601之谐振频率,该谐振频率不仅受电感器124及电容器606、610分别之电感值及电容值影响,而且受藉由使电感器124负载感受器

132而提供之有效电阻影响。

123.迄今为止,已在其用以藉由一个电感器,即第一电感器124加热感受器132之操作方面描述了电路600,且因此仅描述了供装置100使用之电路600之一部分。然而,如上文所描述,装置100亦包含用于加热感受器132之第二区132b的第二电感器126。图9展示除第一电感器124外亦包含第二电感器126的电路600。

124.如图9中所展示,除参看图6至图8描述之特征以外,电路600包含第二谐振器区段701,第二谐振器区段701包含第二电感器线圈126、第三电容器706、第四电容器710及第二fet 708,第二fet 708具有汲极端708d、源极端708s及闸极端708g。另外,电路600包含经组配以将闸极至源极电压提供至第二fet闸极端708g的第二闸极驱动器723。控制器1001未展示于图9中,但控制器1001以参看图6至图8描述之方式控制电路600,且另外经组配以将控制信号1012提供至第二闸极驱动器723。为清楚起见,已参看图6描述的电路600之特征之一些附图标号已自图9省略。

125.如上文所描述,第一电感器124经配置以加热感受器132之第一区132a,且第二电感器126经配置以加热感受器132之第二区132b。以与第一电感器124、第一电容器606及第二电容器610以及第一fet 608经配置以形成第一谐振器区段601相同之方式,第二电感器126、第三电容器706及第四电容器710以及第二fet 708经配置以形成第二谐振器区段701。在一个实例中,第三电容器706及第四电容器710亦为c0g电容器且可具有约100nf之电容。在一个实例中,第二电感器126具有约8mω之dc电阻。当处于作用中时,第二谐振器区段701操作以按如上文关于第一谐振器区段601所描述之等效方式加热感受器132,且此描述在此将不再重复。

126.将了解,电感器124、126之dc电阻值将对电路600之效率有影响,因为较高dc电阻将引起电感器124、126中之较高电阻损耗,且因而可能需要例如藉由改变电感器124、126之绕组数目或横截面来最小化电感器dc电阻。此外,将了解,归因于集肤效应,电感器124之ac电阻相较于dc电阻增加。因而,在实例中使用绞合漆包线减少集肤效应,且从而减少来自电感器124、126之ac电阻及相关电阻损耗。举一个实例,在第一电感器124具有约5mω之dc电阻且第二电感器126具有约8mω之dc电阻,且电路在约300khz下操作之情况下,形成线圈之绞合漆包线之特定配置使得电感器124、126之有效电阻为其dc电阻值之约1.14倍。

127.第二谐振器区段701中之节点700a等效于第一谐振器区段601之第一节点600a,且电气连接至第一节点600a且从而连接至dc供应器118之正端118a。节点700c处于第二谐振器区段701中与第一谐振器区段601之第三节点600c等效之位置,且节点700c类似地连接至接地616。

128.值得注意的是,电路600经组配以由控制器1001操作,使得谐振器区段601、701中之仅一者在任一时间处于作用中。此操作之实例将在下文更详细地予以描述。

129.在谐振器区段601、701中之一者启动期间,零电压检测器621经组配以检测作用中谐振器区段601、701中之零电压条件且因此控制作用中谐振器区段601、701之各别fet 608、708之切换。零电压检测器621控制作用中谐振器区段601、701之各别fet 608、708恢复接通的时间(诸如在点800e处),如现将参看图8至图10更详细描述。

130.在电路600中,零电压检测器621经组配以检测第一谐振器区段601之第二节点600b处或第二谐振器区段701之等效节点700b处的零电压条件。当第一谐振器区段601及第

二谐振器区段701中之一者处于作用中时,零电压检测器621检测到每当各别fet 608、708断开,跨fet 608、708之电压返回至零(例如图8中之点800e)或接近零,例如低于位准801。回应于零电压检测器621进行此检测,信号经输出以改变正反器622之状态。处于操作中之各别闸极驱动器623随后输出闸极至源极电压以将各别fet切换回至开启状态。

131.第一小信号二极体725将零电压检测器621连接至第一谐振器区段之第二节点600b,且第二小信号二极体726将零电压检测器621连接至第二谐振器区段701之等效节点700b。特定而言,第一小信号二极体725及第二小信号二极体之阳极经由共同节点701b连接至零电压检测器621输入端,而二极体725、726之阴极分别连接至节点600b、700b。

132.在一特定实例中,现将参看展示零电压检测器621及正反器622的图10对零电压检测器621之操作予以描述。在图10中,构成零电压检测器621之组件由点线框围封。展示连接至第一小信号二极体725及第二小信号二极体726之阳极的节点701b。自控制器1001至零电压检测器621之开始信号1011亦可见于图13中。

133.在此实例中,零电压检测器621包含具有自节点701b之输入端2及连接至正反器622之输入端的输出端4的反相器闸极u103。反相器闸极u103系由连接5及3供电,且电容器c108使连接5与接地分离。在此实例中,2.5v之逻辑电源供应621a经施加至输入端5,且经由上拉电阻器r111施加至反相器闸极u103之输入端2。在此实例中,逻辑电源供应621a系自控制器1001供应的。反相器闸极u103经组配以充当用于开始信号1011及来自节点701b之零电压检测信号的或闸。亦即,反相器闸极u103经组配以接收呈来自控制器1001之开始信号1011形式的逻辑低信号,以起始电路600a之操作。开始信号1011可由控制器1001之开启「汲极开路」信号引脚提供。反相器闸极u103亦经组配以在第一信号二极体725及第二信号二极体726中之一者归因于节点600b、700b中之一者处于或接近零伏而正向偏压时接收来自节点701b之逻辑低信号,如将在下文中解释。当此等逻辑低信号中之任一者或二者由反相器闸极输入端2接收时,反相器闸极u103使所接收信号反相且将逻辑高信号输出至正反器622。

134.当第一电感器124正经操作以加热感受器132时,第二fet 708保持关闭。当第二fet 708保持关闭时,第二小信号二极体726取决于逻辑电源及dc供应器118处之电压而不具有偏压或反向偏压,亦即,第二小信号二极体726之阴极端(最接近节点700b)处之电压大体上等于或高于第二小信号二极体726之阳极端(最接近零电压检测器621)处之电压。

135.在第一谐振器区段601之操作期间,当第一fet 608关闭且跨其之电压如由图8之800b至800d指示而变化时,第一小信号二极体725反向偏压。在电压之此变化结束时,当电压达到如由800e指示之0v或接近0v(例如处于或低于位准801)时,第一小信号二极体725变成正向偏压。因此,当第一小信号二极体725在800e处正向偏压时,提供至反相器闸极u103之输入端2的信号由于电压降自跨电阻器r111之逻辑信号621a产生而变成逻辑低信号。因而,一旦此逻辑低信号由反相器闸极u103反向,逻辑高信号经提供于反相器闸极u103之输出端4处。

136.尽管在以上描述中关于控制第一fet 608之切换描述了零电压检测器621之功能,但应了解,零电压检测器621使用第二小信号二极体726代替第一小信号二极体725以相同方式起作用,从而控制第二fet 708。

137.仍参看图10,正反器622包含时脉输入端clk、重设输入端/rst及输出端q。正反器

622亦包含用于供应功率之其他输入端d及vcc,在此实例中,正反器自控制器1001接收与反相器闸极u103接收的相同之2.5v逻辑电源供应621a。时脉输入端clk连接至反相器闸极u103之输出端4且经组配以自其接收信号。当反相器闸极u103之输出端4自逻辑低切换至逻辑高(归因于反相器闸极u103之输入端2接收如上文所描述的所检测之零电压条件或开始信号1011)时,正反器622之时脉输入端clk接收逻辑高上升沿信号,该信号对正反器622进行「计时」且使正反器输出端q之状态为高。正反器622包含经组配以自比较器618之输出端接收信号的另一输入端/rst,比较器618可藉由该信号改变正反器621之状态以使得正反器输出端q为低。正反器输出端q连接至第一闸极驱动器623及第二闸极驱动器723,且在自正反器输出端q接收高输出时,无论闸极驱动器623、723中之哪一者处于作用中(归因于接收如上文所描述之信号1021、1022),都将提供闸极驱动器信号至其各别fet 608、708。

138.在一个特定实例中,正反器622可在逻辑电源621a之电压的一半,亦即在此实例中之1.25v下切换。此意谓第一小信号二极体725之正向偏压电压及第一fet汲极608d处之电压必须总计为1.25v以便第一fet608接通。因此,在此实例中,第一fet 608在其汲极608d处于0.55v而不是恰好0v时接通。应注意,在理想情况下,切换可在跨fet 608之0v下发生,以达到最大效率。此零电压切换有利地防止第一fet 608使电容器606、610放电及因此浪费储存于该等电容器606、610中之能量。

139.图11更详细地展示第一闸极驱动器623及第二闸极驱动器723,以及其与其各别fet 608、708之闸极608g、708g的连接。闸极驱动器623、723中之各者具有输入端in,输入端in经组配以接收取决于自控制器1001供应之加热器启动信号1021、1022的信号。另外,由闸极驱动器623、723之输入端in接收的信号系取决于由正反器输出端q输出之信号是否为高。输入端in经由各别电阻器r125、r128连接至正反器622之输出端q,电阻器r125、r128在此实例中各具有值2kω。

140.闸极驱动器623、723各具有二个其他输入端vdd及xref,其中各输入端vdd自控制器1001接收6v电源供应,且输入端xref接收2.5v逻辑电压,该逻辑电压在此实例中为由控制器1001供应至正反器622及反相器闸极u103之相同逻辑电压。第一闸极驱动器623及第二闸极驱动器723中之各者之输入端vdd连接至6v供应电压,且输入端vdd经由二个缓冲电容器c120、c121连接至接地。闸极驱动器623、723亦各具有连接至接地之端子gnd,其中端子vdd及gnd用以将功率供应至闸极驱动器623、723。在此实例中,电容器c120、c121各具有值1μf。闸极驱动器623、723经组配以自各别输出端out输出闸极驱动电压。闸极驱动器623、723之输出端out分别经由在此实例中各具有4.99ω之电阻的电阻器r114、r115连接至fet闸极608g、708g。

141.各闸极驱动器623、723经组配以在其输入端in处接收信号,以使得闸极驱动器仅在自正反器输出端q提供逻辑高信号且自控制器1001接收加热器启动信号1021、1022时启动。「汲极开路」信号引脚可提供于经组配以提供信号1021、1022之控制器1001上。

142.在实例中,藉由控制器1001首先利用加热器起始信号1021、1022中之各别者起始闸极驱动器623、723中之所需者来继续进行用于藉由谐振器区段601、701中之一者加热的电路600之起始。控制器1001随后将开始信号1011供应至零电压检测器621。开始信号1011之持续时间应比藉由作用中谐振器区段601、701之振荡循环之一半的周期(此周期可被称作「谐振回扫周期」)短。此允许电路回应于所检测之零电压条件而适当地开始自振荡。在另

一实例中,开始信号1011及各别加热器启用信号1021、1022之次序可相反,使得首先施加开始信号1011以将正反器q输出端设定为高,且随后施加加热器起始信号1021、1022中之一者以开始对应于信号1021、1022所供应至之加热器的谐振器区段601、701之自振荡。

143.为继续更详细地描述用于控制电路600之控制结构,图12展示包含比较器618及相关组件之控制结构之一部分。在图12中,展示dc电源供应器118之正端118a连接到节点1500a,节点1500a分别连接至第一谐振器区段601及第二谐振器区段701之节点600a、700a。dc电源供应器之负端118b连接至等效于图6中所展示之节点600d的节点1500b。节点1500b经由电流感测电阻器615连接至接地616。在此实例中各具有100μf之电容的电容器c111、c112、c115及c116配置于节点1500a与1500b之间,并联连接,从而在节点1500a与1500b之间提供缓冲。

144.图12更详细展示与比较器618用于检测穿过作用中电感器124或126之电流已达到给定位准的功能相关联之组件。如参看早先图式所描述,比较器618用以比较指示作用中电感器(124或126)中流动之dc电流量的电压与来源于控制器1001之控制电压1031。比较器618经由输入端6接收功率,输入端6经由100ω电阻器r116连接至在此实例中由控制器1001供应之2.5v逻辑电源信号及与由正反器622接收之信号621a相同的逻辑信号。比较器电源输入端6经由10nf电容器c119连接至接地。比较器618之另一端子2直接连接至接地。

145.在一些实例中,控制器1001为微处理单元,其包含用于产生信号之计时器(未展示),该信号产生控制电压1031。在此实例中,控制电压1031系藉由控制器1001所产生之脉宽调变信号pwm_dac产生。控制器1001之计时器产生脉宽调变方形波,其例如具有约2.5v之量值及约20khz之频率且具有特定工作循环。该脉宽调变信号pwm_dac由10nf电容器c127及c128以及二个49.9kω电阻器r121、r123及一个10kω电阻器r124滤波,以在一频率(在实例中为例如约64hz)下提供大体上恒定之控制电压1031,控制器1001在该频率下控制该控制电压1031。为了调整控制电压1031,实例中之控制器1001经组配以调整施加至电路600之脉宽调变信号pwm_dac的工作循环。因而,位于输入端pwm_dac与比较器618之正端之间的组件有效地提供待通过脉冲波调变信号产生之控制电压1031及待通过调整此脉冲波调变信号之工作循环来调整的控制电压1031量值。图6及图9中所展示之控制电压线619因此可由该等组件替换。然而,在其他实例中,控制电压1031可藉由例如控制器1001所供应之大体上恒定的电压产生。在此等实例中,图12中所展示的用于对信号pwm_dac进行滤波的一些或全部组件可能不存在。

146.如上文所提及,输入至比较器618之正输入端的节点1500b等效于电路600之节点600d。自图12可见,如参看图6所描述,节点1500b经由电阻器617a连接至比较器618之正输入端。因而,比较器618之操作如上文所描述:取决于控制电压1031及跨电流感测电阻器615之电压接收其正端处之输入。当比较器618之正端处之电压达到接地电压时,信号/ff rst经由电阻器r118输出至正反器622之输入端/rst,以改变正反器622之状态且从而断开作用中fet 608/708。

147.图13展示用于电路600之控制结构之一特定实例的其他组件。图13中所展示之组件界定用于提供信号i_sense的电流感测设备1300,信号i_sense指示在电路600之操作期间自dc电压供应器118汲取之电流量。根据此信号,控制器1001可判定自电压供应器118汲取之电流,且可使用此电流以及由dc电压供应器118供应之电压的值来判定供应至电路600

之功率的值。在一些实例中,如下文将描述,所判定之功率值可供控制器1001用于控制电路600。

148.至电流感测设备1300之输入端1301系经由图12中所展示之电阻器r120提供。因此,输入端经由电阻器r120连接至节点1500b且接收指示跨电流感测电阻器615之电压的电压。电流感测设备1300充当用于电路600之低压侧电流感测设备。在彼方面,如将充分了解,电流感测设备1300包含在电压3.8v运行的运算放大器u110,该电压供应至针对使用电流感测电阻器615感测之低压侧电流而设定的运算放大器u110(组件类型ts507)之输入端5。具有内置式偏压电阻器之电晶体u109(组件类型rn4986)用以将由控制器1001供应之2.5v切换至3.8v供应以用于运算放大器u110。来自电晶体组件u109之电源供应线经由10nf电容器c132连接至接地。此外,1kω电阻器r130连接在运算放大器u110之正输入端与接地之间,且412kω电阻器r129连接在来自控制器1001之2.5v输入端与比较器u110之正输入端之间。运算放大器u110之负端接收取决于跨电流感测电阻器615之电压的电压。串联之电阻器r131及电容器c133提供对经由输入端1301接收之电压信号的滤波。另一电阻器r133(在此实例中具有电阻97.6kω)及10nf电容器c134并联连接于至运算放大器u110之负端的输入端与运算放大器u110之输出端之间,使得运算放大器以闭合回路模式操作。

149.如上文所提及在一个实例中为2mω电阻器之电流感测电阻器615在电路中的位置允许用一个电流感测电阻器测量多个参数,从而可实现良好效率。亦即,电流感测电阻器615在电路中之位置允许测量:fet峰值电流,其可用于例如控制电路之感应加热功率;来自电池之平均电流,其可用于监测电池之放电及设定感应功率;及进入电池之平均电流,其可用于例如监测电池之充电。

150.运算放大器u110用以将指示穿过电流感测电阻器615之电流的电压信号i_sense输出至控制器1001,且因此允许控制器1001判定经由电路600自dc电压供应器118汲取之电流。

151.应注意,考虑到第一fet 608及第二fet 708以及电路600之拓朴,第一电感器线圈124及第二电感器线圈126相对于彼此之定相可经选择,使得当正操作第一电感器线圈124时,防止足以引起感受器132之显著加热的电流在第二电感器线圈126中流动,且当正操作第二电感器线圈126时,防止足以引起感受器132之显著加热的电流在第一电感器线圈124中流动。

152.如上文所描述,第一fet 608及第二fet 708在断开时有效地充当二极体608a、708a且因此可在其正向偏压(亦即,fet并非完美开关)时传导电流。因此,在实例中,电路600可经组配使得当第一电感器线圈124及电感器线圈126中之一者处于作用中以加热感受器132时,跨另一非作用中电感器线圈感应之电压并不使与非作用中电感器线圈相关联之fet之本质二极体正向偏压,而是使其反向偏压。

153.经组配以回应于所检测之电压条件而控制电路600之切换结构608、708的上文所描述之控制结构的作用为:当第一谐振器区段601及第二谐振器区段701中之一者处于作用中(亦即,其闸极驱动器623、723由控制器1001启动)时,彼谐振器区段「自振荡」,而另一区段保持非作用中。亦即,谐振器区段601、701中之各别fet 608、708之切换以较高频率重复,因为第一电压条件(由比较器618检测)使得fet自开启切换至关闭,且第二电压条件(由零电压检测器621检测)使得fet自关闭切换至开启。

154.控制器1001经组配以控制装置100之感应加热电路600,使得在任一时间仅第一电感器124及第二电感器126中之一者处于作用中。控制器1001经组配以在预定频率下判定将启动第一电感器124及第二电感器126中之哪一者。

155.在实例中,在装置100之使用期间,控制器1001在预定频率下(亦即针对多个预定时间间隔中之各者进行一次)判定将启动第一谐振器区段601及第二谐振器区段701中的哪一者。在一个实例中,每当控制器1001判定将启动第一谐振器区段601及第二谐振器区段701中的哪一者时,控制器1001可判定针对下一预定时间间隔之持续时间启动彼谐振器区段以加热感受器132。亦即,例如,在预定频率(其可被称作「中断率」)为64hz之情况下,控制器1001可按1/64s之预定时间间隔判定将针对1/64s之下一持续时间启动哪一谐振器区段601、701,直至控制器在下一1/64s时间间隔结束时进行关于哪一谐振器区段601、701之下一次判定为止。在其他实例中,中断率可为例如20hz至80hz,或对应地,预定时间间隔可具有1/80s至1/20s之长度。为了判定将针对预定时间间隔启动哪一电感器124、126,控制器1001判定应针对彼预定时间间隔加热哪一感受器区132a、132b。在实例中,控制器1001参照感受器区132a、132b之所测量温度来判定应加热哪一感受器区132a、132b,如下文将描述。

156.图14展示判定应针对特定预定时间间隔启动二个谐振器区段601、701中之哪一者的实例方法之流程图表示形态。在此实例中,控制器1001基于由第一电感器124加热之第一感受器区132a的当前温度t1及由第二电感器126加热之第二感受器区132b的当前温度t2判定将针对预定时间间隔启动第一谐振器区段601及第二谐振器区段701中之哪一者。在一实例中,第一感受器区132a及第二感受器区132b之当前温度t1及t2可藉由附接至感受器132之各区的各别热电偶(其实例描述于下文中)来测量。热电偶提供输入至控制器1001,从而允许控制器1001判定温度t1、t2。在其他实例中,其他适合之构件可用于判定感受器区132a、132b之各别温度。

157.在区块1051处,控制器1001判定温度t1之当前值,且将此值与经配置以由第一电感器124加热之第一区132a的目标温度target1(目标1)进行比较。第一区132a之目标温度target1具有可在使用电路600之装置之整个使用工作阶段变化的值。举例而言,可针对第一区界定温度特征曲线,从而界定target1在装置100之整个使用工作阶段中之值。

158.在区块1052处,控制器1001执行与在区块1051处阻断第一电感器124所执行相同的操作,且判定第二区132b之当前温度t2是否低于此时第二区132b之目标温度target2。再次,第二区132b之目标温度可由界定target2在整个使用工作阶段中之值的温度特征曲线界定。第二区132b之温度可类似于第一区132a藉由任何适合构件,诸如通过热电偶来测量。

159.若区块1051及区块1052处之答案皆为「否」,亦即二个感受器区132a、132b当前处于或高于其各别目标温度target1、target2,则控制器1001判定针对下一预定时间间隔不应启动第一谐振器区段601及第二谐振器区段701。

160.若区块1051处之答案为「否」且区块1052处之答案为「是」,亦即第一区132a处于或高于其目标温度target1但第二区132b低于其目标温度target2,则控制器1001判定应针对下一预定时间间隔启动第二谐振器区段701以加热第二区132b。

161.若区块1051处之答案为「是」且区块1052处之答案为「否」,亦即第一区132a低于其目标温度target1且第二区132b处于或高于其目标温度target2,则控制器1001判定应针对下一预定时间间隔启动第一谐振器区段601以加热第一区132a。

162.若区块1051处之答案为「是」且区块1052处之答案为「是」,亦即第一区132a及第二区132b二者皆低于其各别目标温度target1、target2,则控制器1001继续至区块1053。在区块1053处,控制器1001有效地用以在区132a、132b二者保持低于其各别目标温度之各预定时间间隔内交替启动第一谐振器区段601及第二谐振器区段701。

163.在一个实例中,为了交替地启动第一谐振器区段601及第二谐振器区段701,在区块1053处,控制器1001在一些实例中判定自工作阶段开始是否已过去偶数个预定时间间隔。若自工作阶段开始已过去偶数个预定时间间隔,则控制器1001判定应针对下一时间间隔启动第一谐振器区段601。若自工作阶段开始已过去奇数个预定时间间隔,则控制器1001判定应针对下一时间间隔启动第二谐振器区段701。在其他实例中,应了解,控制器1001可交替地在已过去偶数个时间间隔时启动第二谐振器区段701及在已过去奇数个时间间隔时启动第一谐振器区段601。

164.在某些实例中,电路600经组配使得一旦谐振器区段601、701中之一者藉由在闸极驱动器623、624中之一者处接收信号1021或1022而启动,彼谐振器区段601/701继续操作,亦即自振荡,直至由控制器1001例如藉由提供不同信号至彼谐振器区段601/701之闸极驱动器来去启动为止。因而,在判定于给定时间间隔期间启动谐振器区段601、701中之哪一者后,为了起始此启动,控制器1001可去启动谐振器区段601、701中在前一时间间隔期间处于作用中之一者。

165.为了说明区块1053之实例,其中以1/64s之时间间隔执行图14中所展示之方法1050,若控制器1001判定二个区132a、132b低于其各别目标温度target1、target2且自装置100之使用工作阶段开始已过去偶数个1/64s时间间隔,则控制器1001针对下一1/64s时间间隔启动第一谐振器区段601,同时使第二谐振器区段701处于非作用中,在实例中,此操作要求控制器1001去启动第二谐振器区段701。若在1/64s之此下一时间间隔之后,二个区132a、132b保持低于其各别目标温度target1、taget2,则对于下一1/64s时间间隔,控制器1001启动第二谐振器区段701,同时使第一谐振器区段601处于非作用中,在实例中,此操作要求控制器1001去启动第二谐振器区段701。针对二个区132a、132b保持低于其各别目标温度之各时间间隔,继续启动第一谐振器区段601与启动第二谐振器区段701之间的此交替。

166.总之,方法1050具有从不同时启动二个电感器124、126之效应。在判定需要启动电感器124、126二者以使其各别区132a、132b达到目标温度之情况下,控制器1001以预定频率交替供应功率至电感器124、126,以使二个区132a、132b达到其各别目标温度。因此,在使用工作阶段之特定点期间,用以加热其各别感受器区132a、132b的电感器线圈124、126之启动可在特定频率,诸如64hz下交替。可见,例如,在包含其中第一区132a实质上低于其目标温度且第二区132b处于或高于其目标温度之多个时间间隔的使用工作阶段周期期间,方法1050具有可在接近此周期之100%内将功率供应至第一谐振器区段601的效应。然而,对于包含其中二个区132a、132b皆低于其目标温度之多个时间间隔的使用工作阶段周期,各电感器可在此周期之大致50%内接收功率。

167.在实例中,控制器1001亦经组配而以在实例中与执行方法1050之预定时间间隔相一致的预定时间间隔判定自dc供应器118供应至谐振器区段601、701中之一者的功率。

168.如上文所描述,详言之,参看图9至图11,为了控制第一谐振器区段601及第二谐振器区段701中的哪一者在任一时间处于作用中,控制器1001以及传输开始信号1001以起始

电路600之操作经组配以选择性地传输第一加热器操作信号1011至第一闸极驱动器623来启动第一谐振器区段601或传输第二加热器操作信号1012至第二闸极驱动器723来启动第二谐振器区段701。

169.举例而言,当控制器1001起始电路600之操作且控制器1001传输第一加热器操作信号1011时,电路600如上文所描述操作以启动第一电感器124来加热第一感受器区132a。当控制器1001传输第二加热器操作信号1012时,电路600用以启动第二电感器126来加热第二感受器区132b。若控制器1001既不传输第一加热器信号1011也不传输第二加热器信号1012,则既不启动电感器124、126,也不加热感受器132。

170.控制器1001经组配以基于供应至电路600之功率之测量与目标功率的比较来控制自dc电压供应器118供应至电路600以供感受器132之感应加热的功率。控制器1001经组配以藉由控制电路600之切换结构,亦即藉由控制fet 608、708之切换来控制供应至电路600之功率。控制器1001可藉由设定控制电压1031来控制fet 608、708之切换,控制电压1031决定在fet 608、708断开之前允许在对应于彼fet 608、708之电感器124、126中累积的dc电流。

171.图15展示由控制器1001执行以控制供应至电路600之功率的实例方法1100。在区块1101处,控制器1001判定自dc供应器118供应至电路600的功率p。举例而言,控制器1001可判定在前一预定时间间隔期间供应至电路600的功率之平均值。在实例中,在一时间间隔期间供应至电路600的功率p可藉由测量跨谐振器区段601、701中之给定者的电压及经驱动穿过该谐振器区段的dc电流来判定。控制器1001随后可判定跨谐振器区段601、701中之给定者之电压与穿过该谐振器区段之dc电流的乘积,以判定供应至彼谐振器区段601、701之功率p。

172.在实例中,经判定之功率p为在预定时间间隔内自dc供应器118供应之平均功率,其可藉由判定跨dc供应器118之平均dc电压与在前一时间间隔内自dc供应器118汲取之平均dc电流的乘积来判定。

173.在实例装置100中,dc供应器118为连接至控制器1001的电池,且控制器1001则将dc供应器118之电压输出至电路600。控制器1001经组配以判定由电池118供应之dc电压。自电池118汲取之电流系藉由电流感测设备1300之操作来判定。控制器1001每1/64s时间间隔判定一次dc电压及dc电流。dc电压可被视为在此短时间周期内基本上恒定。然而,电流以取决于接通及断开电路之快速切换速率之速率变化。在一些实例中,如上文所描述,此为约300khz。如上文参看图13所描述之电流感测设备1300输出信号i_sense,信号i_sense经滤波以移除此约300khz之信号。因此,1/64s时间间隔中之平均dc电流系藉由对此经滤波信号i_sense进行测量来获得,且i_sense之测量系刚好在1/64s时间间隔结束之前进行,以便允许来自滤波器之信号稳定。控制器1001藉此获得1/64s时间间隔中之dc电压及dc电流测量且可计算该等值之乘积以获得经判定功率p。此经判定功率p可被视为在1/64s时间间隔内由dc供应器118供应之功率的平均值。

174.在区块1102处,将在区块1101处判定之所供应功率p与目标功率进行比较。在经判定功率p为预定时间间隔内之平均功率的情况下,目标功率为相同时间间隔内之目标平均功率。在一个实例中,目标功率为针对在预定时间间隔内供应之平均功率的目标且可具有10与25w之间或15与23w之间或约20w的值。在此实例中,目标功率为例如20至21w或15至25w

之范围。因此,在区块1102处,控制器1001可将在区块1101处判定之所供应功率值p与目标范围进行比较,且判定所供应功率系低于该范围、处于目标范围内抑或高于目标范围。举例而言,在目标范围为20至21w之情况下,在区块1102处,控制器1001判定p<20w,抑或20w≤p≤21w,抑或p>21w。

175.基于所供应功率p与目标范围之比较,控制器1001判定是否及如何调整用于下一预定时间间隔之功率,其目的在于使在下一预定时间间隔期间供应至作用中电感器124或126之实际功率接近目标功率范围。亦即,若所供应功率p低于目标范围,则控制器1001判定增加在下一预定时间间隔内供应至电路600之功率。若所供应功率p高于目标范围,则控制器1001判定减小在下一预定时间间隔内供应至电路600之功率。若所供应功率p低于目标范围,则控制器1001判定不调整在下一预定时间间隔内供应至电路600之功率。

176.归因于上文所描述之电路600之组配,用于给定预定时间间隔之所供应功率p系取决于用于彼时间间隔之控制电压1031之值。列举第一谐振器区段601处于作用中之一个1/64s时间间隔之实例,此1/64s时间间隔包含许多重复循环,该等循环包含电压轨迹800之区段800a至800e及其重复。对于在时间周期t1至t0期间之各循环,允许谐振器区段601谐振,且由于此周期fet 608关闭,故不经由第一谐振器区段601自dc供应器118汲取功率。因此,在给定1/64s时间间隔期间自dc供应器118汲取以对谐振器区段601供电的大体上所有功率系在电感器124正由电流「供能」,亦即fet 608开启的t0与t1之间的周期期间汲取的。t1与t0之间的时间系藉由第一谐振器区段601之谐振频率来判定。此谐振频率可至少在整个给定1/64s时间间隔内保持大体上恒定(但归因于对线圈及感受器温度以及电池电压之依赖性,可在电路600之操作周期内变化)。时间t0至t1之长度系藉由控制电压1031之值以及由dc供应器118供应之dc电压及第一谐振器区段601之电阻与电感(其适用于第二谐振器区段701)来判定。亦即,对于给定dc供应电压,控制电压1031设定允许在t0与t1之间累积于电感器124中的电流i1,但在dc供应电压降低之情况下,累积i1之给定值所需的时间增加。因而,在1/64s时间间隔期间供应的平均功率系取决于控制电压1031之值。

177.因此,在实例中,为了控制在下一时间间隔期间供应至电路600之功率,控制器1001设定用于下一时间间隔之控制电压1031之值。在实例中,对于在谐振器区段601、701中之一者处于作用中的预定时间间隔内之给定dc供应118,控制电压1031之正值越大,使得递送至电路600之功率p的值越大。因此,在此等实例中,在控制器1001判定在上一时间间隔内供应之功率p高于目标范围的情况下,控制器1001降低用于下一时间间隔之控制电压1031。在控制器1001判定在上一时间间隔内供应之功率p低于目标范围的情况下,控制器1001增加用于下一时间间隔之控制电压1031。并且,在控制器1001判定在上一时间间隔内供应之功率p高于目标范围的情况下,控制器1001使控制电压1031在下一时间间隔保持不变。

178.应注意,在以上方法1100之一个实例中,在区块1101处判定之所供应功率p为供应至谐振器区段601、701中之一特定者的功率。举例而言,功率p可藉由测量跨第一谐振器区段601之电压及穿过第一谐振器区段601之dc电流来判定。在此类实例中,其为供应至第一谐振器区段601之功率p,其用于控制控制电压1031。亦应注意,在一些实例中,对于给定控制电压1031,当各别谐振器区段601、701处于作用中时供应至电感器124、126中之各者之功率可不同。举例而言,此可系由于电感器124、126具有不同值之电感或dc电阻,或二个谐振器区段601、701之电容不相等。因此,在此实例中,在给定预定时间间隔期间,超出目标功率

范围之目标功率可供应至第二谐振器区段701,但由于控制电压1031系基于供应至第一谐振器区段601之功率p来控制,故在此实例中,控制器1001可不调整控制电压1031。

179.举例而言,对于给定值之控制电压1031,控制器1001可在区块1101处判定在给定时间间隔内将20w之平均功率供应至第一谐振器区段601,在此实例中,目标电压为20至21w。在区块1102处,控制器1001判定所供应电压在目标范围内,且因此,控制器1001判定不调整控制电压1031。考虑到下一预定时间间隔,控制器1001判定(藉由实例方法1050)启动第二谐振器区段701而不启动第一谐振器区段601。对于给定值之控制电压1031,在此实例中,归因于第一谐振器区段601及第二谐振器区段701之电学特性差异,递送22.5w。然而,在此实例中,在区块1102处,控制器1001比较递送至第一谐振器区段601之功率p之上一测量值,且因此判定在区块1103处不调整控制电压1031。因而,在方法1100之一实例中,供应至电路600之实际功率可超出目标范围。然而,此可允许藉由仅测量供应至谐振器区段601、701中之一者的功率p来控制供应至电感器124、126之功率。若例如谐振器区段601、701及其组件具有大致类似之电学特性,则此可提供将供应至电路600之功率维持于可接受范围内的简单且有用之解决方案。

180.如上文所提及,在一些实例中,dc供应器118为具有约2至10v或3至5v,或在一个实例中约4.2v之电压的电池。在一些实例中,由dc供应器118产生之dc电压可在操作电路600之时间内改变,例如减小。举例而言,在dc电压源118为电池之情况下,电池最初可供应4.2v之电压,但由电池供应之电压可随着电池消耗而降低。因此,在给定周期之后,dc电压源118可供应例如3.5v,而非初始之4.2v。

181.如上文所描述,在给定供应电压下,控制电压1031之值控制允许在各别fet 608/708断开之前累积于作用中电感器124/126中的电流量。自dc电压供应器118供应功率以藉由允许dc电流在fet 608、708开启时累积而对作用中电感器124/126「供能」。亦如上文所描述,电流累积至引起fet 608/708之切换的值的时间t1系取决于dc电压供应。因此,举例而言,若由dc供应器118供应之电压降低,则电流累积于电感器线圈124中之速率降低,从而导致供应至电路600之功率p降低。

182.实例方法1100可提供即使在自dc供应器118供应之电压变化的情况下亦可维持的目标功率。亦即,由于实际供应功率p经判定且用于控制控制电压1031,故控制器1001可用以藉由调整控制电压1031来维持目标功率。举例而言,在电池位准已耗尽的情况下,控制器1001测量到在给定控制电压1031下供应至电路600之功率p已降低,且控制器1001用以藉由增加控制电压1031来增加供应至电路之功率p。因而,可在用于为电路600供电之电池消耗时维持目标功率位准。此为有利的,因为维持目标功率位准可提供感应加热电路600之最佳操作效率。举例而言,无论供应电压如何,使所供应之功率维持大体上恒定允许可气溶胶化材料110a之恒定加热。类似地,无论电路中可影响递送之功率量的其他变化因素如何,实例方法1100提供大体上恒定之功率,该等因素诸如当感受器132温度升高时电路600上由感受器132提供之不同负载。此例如藉由提供至第一次吸吐的一致时间,亦即启动装置100与准备好提供由使用者吸入之气溶胶之间的一致时间来为消费者提供始终良好之体验。

183.在另一实例中,控制电压1031之控制所基于的经测量功率值p在使用工作阶段期间改变。举例而言,在特定使用工作阶段期间,对于使用工作阶段之第一部分(例如使用工作阶段之约前60s),温度特征曲线可使得第一电感器124首先处于作用中,而第二电感器

126处于非作用中。对于使用工作阶段之此第一部分,可适合于使控制电压1031之控制基于递送至第一谐振器区段601之功率的测量。然而,在工作阶段后期,再次例如归因于工作阶段之温度特征曲线,第二电感器126可首先处于作用中,而第一电感器124在较少时间内处于作用中。因此,对于使用工作阶段之第二部分(例如在约60s之后),可能有利的是基于递送至第二谐振器区段701之功率的测量来控制控制电压1031。因此,控制器1001可自使控制电压1031之控制基于供应至第一谐振器区段601之功率的测量切换至使控制电压1031之控制基于供应至第二谐振器区段701之功率的测量。以此方式,可在整个使用工作阶段更密切地保持目标功率,因为例如控制电压1031系基于递送至作用中电感器124、126之实际功率与目标功率范围之比较而设定。

184.在一些实例中,在控制器1001于区块1103处判定应调整功率的情况下,控制器1001可按预定步骤调整控制电压1031。举例而言,控制器1001可经组配以在每个预定时间间隔将控制电压1031调整预定量。在控制器1001于区块1102处判定所供应功率p低于目标功率范围的情况下,控制器1001可针对下一预定时间间隔将控制电压1031增加预定伏数。反之,在控制器1001于区块1102处判定所供应功率高于目标功率范围的情况下,控制器1001可针对下一预定时间间隔将控制电压1031增加预定量。

185.在上文尤其参看图12所描述之实例中,控制电压1031系藉由脉冲波调变信号pwm_dac产生。如上文所描述,信号pwm_dac在2.5v下具有矩形波形。信号pwm_dac之工作信号可由控制器1001控制,控制器1001针对pwm_dac工作循环设定0至800之值,此值在0处对应于0%之工作循环且在800处对应于100%之工作循环。滤波时之信号pwm_dac提供大体上恒定之控制电压1031,且因此pwm_dac信号之工作循环的0至800之设置提供具有0至2.5v之量值的控制电压1031。在此实例中,控制器1031可针对各预定时间间隔将pwm_dac信号之工作循环设置调整设定量,诸如8/800,或保持该设置不变。在另一实例中,控制器1001可提供待通过一些其他方式调整的控制电压1031,且若控制器1001判定控制电压1031应进行调整,则控制器1001可针对下一预定时间间隔将控制电压1031调整控制电压1031之最大值的例如1%或2%或5%。

186.在一些实例中,当电路600之操作由控制器1001起始,例如以开始包含电路600之装置100的使用工作阶段时,控制电压1031经设定为预定初始值。在一个实例中,在电路600之设置期间判定与目标功率位准对应的控制电压1031之值(例如,产生控制电压1031之此值的信号pwm_dac之工作循环设置)。亦即,可针对控制电压1031之数个值判定(例如测量或理论上判定)递送至电路600之功率,例如以产生校准曲线。随后可判定对应于目标功率的控制电压1031之值。在一个实例中,dc供应器118可供应4.2v,且为达成20w之目标功率,控制器1001可在实例校准中判定约344/800之pwm_dac信号设置之工作循环的值。

187.在一个实例中,控制器1001经组配以将控制电压1031设定于初始值,该初始值系基于控制电压1031之此经判定值。举例而言,判定控制电压1031的pwm_dac之工作循环之初始值可设定为对应于目标功率之经判定值的一半。举例而言,在发现对应于目标功率之控制电压1031之工作循环设置为344/800的情况下,控制器1001可开始该工作阶段,其中该设置经设定为152/800,且对于各预定时间间隔将该设置增加预定量,直至经测量功率p在目标范围内为止。此可具有如下效应:在使用工作阶段开始时,所递送之功率远低于目标功率,且所递送之功率随后可斜升(藉由由控制器1001使控制电压1031斜升),直至其达到目

标功率范围为止。所递送之功率之此初始斜升可在电路600之操作中提供改良安全性,从而防止感受器在工作阶段开始时过热且允许电路600对如由控制器1001判定的所供应实际功率作出回应。

188.在一个实例中,预定时间间隔与判定启动第一电感器124及第二电感器126中之哪一者的方法1050中控制器1001所使用的预定时间间隔相同。在一个此实例中,如上文所提及,预定时间间隔之长度为1/64s。预定时间间隔之长度(或等效地,中断率)可经选择以提供有利时间间隔,控制器可按该有利时间间隔监测电路且相应地调整参数。举例而言,可使用64hz或大致10至100hz之范围内的中断率。在此等实例中断率下,控制器1001可能以足够高之速率测量感受器区之温度的升高,使得其可判定在感受器132之区132a、132b可升高至远高于其目标温度之前停止由特定电感器124、126加热。类似地,关于中断率所给出之实例可提供有利频率,控制电压1031可在该有利频率下经调整以允许将供应至电感器124、126之功率适当地控制于安全目标范围内。

189.在电路600之操作方法的一实例中,供控制器1001在控制递送至电路600之功率时使用的目标功率系基于计划使用工作阶段之特征而预定的。举例而言,目标功率范围可在整个使用工作阶段中加以调整。

190.图16展示使用工作阶段之一部分的温度特征曲线target1之示意性实例,温度特征曲线target1在此实例中为单一感受器区132a之目标温度。在此实例中,最初在使用工作阶段之该部分的第一部分1201处,第一区132a实质上低于其目标温度target1。在此第一部分1201处,电路600操作以使第一区132a达至目标温度target1。在使用工作阶段之此实例部分,目标功率p1可具有例如20至21w之值范围。在工作阶段之第一部分1201期间的目标功率可相对高,以便使感受器132且因此使可气溶胶化材料110a快速达至适合于产生供使用者吸入之气溶胶的温度。

191.随着使用工作阶段进行,第一区132a实质上达到其目标温度target1。使用工作阶段之第二部分1202可经界定为在第一区132a达到其目标温度target1之后不久开始。举例而言,对于使用工作阶段之此部分1202,第一区132a可实质上处于其目标温度target1,例如250℃,且可根据方法1050维持在目标温度target1下。类似地,尽管此未展示于图16中,但第二区132b可藉由方法1050维持在其自身的目标温度target2下(且第二区132b之目标温度target2可界定的温度特征曲线不同于由target1界定之温度特征曲线)。

192.在第一区132a实质上达到温度target1之后的使用工作阶段中之部分1202的特征可在于:控制器1001操作以维持第一区132a(或二个区132a、132b)之温度,而不是如同第一部分1201中一般使第一区132a之温度达至其目标值target1。因而,在使用工作阶段之部分1202期间,相较于使感受器区132a达至目标温度target1所需的功率,可能需要将相对小之功率供应至感受器区132a以维持目标温度target1。在使用工作阶段之第二部分1202处,可有利的是使目标功率p1之值相较于其在部分1201中之值降低。在一个实例中,目标功率位准p1在使用工作阶段之部分1202期间可自部分1201中之20至21w降低至约15w。以此方式降低目标功率p1在一些实例中可为有利的,因为藉由使用较低功率,可降低电路中之能量损耗,且因此效率可增加。

193.对于使用工作阶段之第三部分1203,目标温度target1之值为0,亦即不启动第一电感器124。此时,若使用工作阶段已结束,则目标功率p1亦可降低至0,或若第二电感器126

仍被启动,则目标功率p1可在第二电感器126被启动时保持于非零值。因此,目标功率可考虑二个区132a、132b在使用工作阶段中之任一点处的温度特征曲线。若使用工作阶段之一部分例如需要区中之一者的温度显著升高,则相对高之目标功率可为适当的。反之,对于区132a、132b皆不需要大量加热的使用工作阶段之部分,可使用相对低之目标功率。

194.如上文所提及,在使用工作阶段之某些周期期间使用较低功率位准可提供可在工作阶段之持续时间内达成能量节省的优势。举例而言,在目标功率位准自第一周期中之20至21w降低至第二周期中之约15w的情况下,在一些实例中,可归因于在较低功率下操作时电路600中之能量损耗降低而达成约5

‑

10%的能量节省。在一个实例中,在长度约260s之典型工作阶段的过程中,在工作阶段之整个持续时间内将目标功率维持于约20w可产生约1000j之能量使用。然而,在第一区132a首次达到其设定温度后将目标功率降低至约15w及在大体上相同长度的工作阶段之剩余部分内将目标功率位准维持于15w可产生900与950j之间的能量使用。在实例中,供装置使用之几乎所有功率系归因于经供应以加热感受器132之能量。除加热电路外的例如led指示器及微控制器之电气组件的功率使用可小于约0.1w,且在一些实例中可小于约0.01w。

195.实例装置100包含温度感测结构,其用于感测感受器132之温度。举例而言,温度感测结构可包含一或多个温度感测器,且在一个实例中包含用于感受器132之各区的一个温度感测器。在一个实例中,如上文所描述,感受器包含第一区132a及第二区132b,且控制器1001如上文参看先前图式所描述操作装置100之感应加热电路600以藉由各别电感器124、126加热各区。

196.在实例中,控制器1001经组配以判定是否满足指示关于温度感测结构之错误的一或多个准则。若控制器判定满足该一或多个预定准则,则控制器1001采取控制动作,例如停止或减少用以加热感受器132之能量供应或发布指示出现错误的警告信号。该等预定准则之实例描述于下文中。因此,可提供安全性特征,其允许控制器1001在识别到关于温度感测结构之错误的情况下采取控制动作。

197.图17展示感受器132之其他细节。如上文所描述,感受器132包含第一区132a及第二区132b。第一热电偶133a经配置以测量第一感受器区132a之温度,且第二热电偶133b经配置以测量第二感受器区132b之温度。如将充分了解,热电偶为用于感测温度之装置,其包含二个相异电导体。二个导体在第一测量末端保持于相同电位,而导体之第二末端保持于已知温度下,以形成第二参考末端。在一些实例中,二个导线之末端可连接于测量末端处,或在其他实例中,二个导线可连接至单一导电表面,诸如感受器132之导电表面。根据赛贝克效应(seebeck effect),取决于测量末端与参考末端之间的温度差,在导体之间产生电压。若参考末端之温度例如经由藉由温度感测器及在本文中之一个实例中藉由使用10kω热敏电阻器测量而已知,则测量末端处之温度可自导体之间产生的该电压判定。

198.在图17之实例中,第一热电偶133a包含第一对导线1704、1705,且第二热电偶133b包含第二对导线1708、1709。在一个实例中,二个热电偶均为j型热电偶,亦即,各对之第一导线1704、1708系由康铜形成,而各对之第二导线1705、1709系由铁形成。在其他实例中,可使用包含不同相异导体对的不同类型之热电偶,诸如e型、k型、m型热电偶,或不同类型之热电偶可用于各感受器区132a、132b。

199.第一热电偶133a包含第一测量接面1706,第一热电偶133a之康铜线1704及铁线

1705在该第一测量接面1706处接合在一起且该第一测量接面1706附接至第一感受器区132a。在此实例中,第一测量接面1706系藉由电焊至感受器132之表面来附接至第一感受器区132a。类似地,第二热电偶133b包含第二测量接面1310,第一热电偶133a之康铜线1708及铁线1709在该第二测量接面1310处接合在一起且该第二测量接面1310在第二感受器区132b电焊至感受器132。隔离护套1707、1711覆盖第一热电偶133a及第二热电偶133b之各导线。第一热电偶133a终止于用于分别提供导线1704、1705之参考末端电压至控制器1001,从而允许藉由控制器1001判定第一测量接面1706处之温度的一对端子1704a、1705b处。类似地,第二热电偶133b终止于用于分别提供导线1708、1709之参考末端电压至控制器1001且允许藉由控制器1001判定第二测量接面1710处之温度的一对端子1708a、1709a。端子1704a、1705a、1708a、1708a中之各者可连接至控制器1001之各别输入接脚,或可附接至pcb 122且藉此附接至控制器1001。举例而言,端子1704a、1705a、1708a、1708a可各自焊接至pcb 122以提供至控制器1001之输入。

200.用于感受器132之温度感测结构之另一实例展示于图18中。在此实例中,温度感测结构同样包含二个各自包含康铜线之热电偶。然而,在此实例中,二个热电偶共用铁线。亦即,第一热电偶183a系用于允许控制器1001判定第一感受器区132a之温度,且包含在测量末端1806处附接至第一感受器区132a之第一康铜线1804。铁线1805形成第一热电偶183a之第二导线且在此实例中附接于第二感受器区132b。用于测量第二感受器区132b之温度的第二热电偶183b包含在点1810处附接至第二感受器区132b的第一康铜线1808。铁线1805亦形成第二热电偶132b之第二导线。第一热电偶132a之第一康铜线1804包含参考末端1804a,第二热电偶132b之第一康铜线1808包含参考末端1808a,且形成第一热电偶183a及第二热电偶183b二者之第二导线的铁线1805包含参考末端1805a。参考末端1804a、1805a、1808a提供导线1804、1805、1808中之各者的各别参考末端电压至控制器1001,以允许控制器1001判定第一感受器区132a及第二感受器区132b之温度。亦即,由第一热电偶183a之康铜线参考末端1804a提供之参考电压及由铁线参考末端1805a提供之参考电压允许控制器1001判定第一感受器区132a之温度。类似地,由第二热电偶183b之康铜线参考末端1808a提供之参考电压及由铁线参考末端1805a提供之参考电压允许控制器1001判定第二感受器区132b之温度。如参看图17中所展示之实例所描述,导线之接面末端1804a、1805a、1808a可附接至pcb 122以提供参考电压至控制器1001。在图18中所展示之配置中,感受器132为铁。此允许使用共同铁参考线1805,此系由于因为铁线1805及感受器132皆由相同材料制成,故铁线1805与感受器132接合之点不为热电偶接面。相较于如在图17之配置中提供四个导线,如在图18中所展示之配置中提供三个导线可为有利的,此系因为其需要将较少导线附接,例如焊接至pcb 122。

201.图19展示用于提供与装置100中之温度相关的控制功能的设备1900之示意性表示形态。如自图19可见,设备1900经配置以接收由图18之温度感测结构实例中所展示的热电偶导线1804、1805、1808之参考末端1804a、1805a、1808a提供的参考电压。首先描述来自第一热电偶183a之康铜线1804的输入,第一热电偶183a之恒定导线参考末端1804a在点p8处附接至设备1300。自此,1804a处之参考电压信号经配置以供应至第一热电偶运算放大器u4a(组件类型opa2376)之正输入端及负输入端。点p8经由2.49kω电阻器r26及2.2nf电容器c20连接至运算放大器u4a之正端。点p8经由电阻器r26及第二2.49kω电阻器r27连接至

运算放大器u4a之负端。运算放大器u4a系连接于其中536kω电阻器r23及2.2nf电容器c19并联配置于运算放大器u4a之输出端与负端之间的闭合回路组配中。运算放大器u4a之正端亦连接至接地。运算放大器u4a藉由3.8v供应器供电,该3.8v供应器由控制器1001提供且经由100ω电阻器r17连接至运算放大器之功率输入端。运算放大器u4a之功率输入端经由10nf电容器c14连接至接地。

202.第一热电偶运算放大器u4a经组配以在点p8自第一热电偶康铜线1804接收信号且放大此信号以供输出至控制器1001。在此实例中,运算放大器u4a提供107.63之增益至来自热电偶参考末端1804a之输入信号。此增益可藉由选择用于例如该电阻器r26、r27及r23之适当值来提供。在选择用于运算放大器u4a之增益时,可考虑待由热电偶183a测量之温度范围、由j型在彼温度范围下产生之参考电压及待提供至控制器1001之适合电压范围。在一个实例中,23.228mv之热电偶参考电压对应于425℃之温度读数。为了将此参考电压放大至2.5v之值以提供至控制器1001,需要107.63之增益,如藉由图19中所展示之实例分量值所提供。经放大第一热电偶电压tc1在点1901处经提供至控制器1001,点1901经由1kω电阻器r22连接至运算放大器u4a之输出端。点1901经由100nf电容器c21连接至接地。根据点1901处提供之电压信号tc1,控制器1001经组配以判定由第一热电偶183a测量之温度值,其对应于第一感受器区132a之温度。

203.第二热电偶183b亦为如上文所描述之j型热电偶,且以与第一热电偶参考电压tc1经提供至控制器1001相同的方式在点1902处提供第二热电偶参考电压tc2至控制器1001。此允许控制器1001以与关于第一热电偶183b所描述之方式相同的方式判定第二感受器区132b之温度。应了解,连接至第二运算放大器u4b之多个电阻器r37、r38、r39、r40及电容器c30、c31、c32提供与上文关于第一热电偶运算放大器u4a所描述之电阻器r22、r23、r26、r27及电容器c19、c20、c21等效之功能。

204.除向控制器1001提供经放大热电偶电压tc1、tc2外,设备1900亦经组配以在藉由热电偶183a、183b中之任一者测量的温度超过给定临限值之情况下提供安全性特征。亦即,第一热电偶运算放大器u4a之输出端连接至第一精确度比较器u3a(组件类型as393)之负端输入端。精确度比较器u3a之正输入端经由3.3kω电阻器r42连接至2.5v信号且经由10kω电阻器r43连接至接地。精确度比较器u3a经组配以使得若自运算放大器u4a接收之经放大热电偶电压指示温度超过特定值,则第一精确度比较器u3a输出停止信号/ff rst以停止藉由感应加热电路600加热感受器132。在实例中,信号/ff rst经发送至正反器622之输入端rst,从而以上文参看先前图式所描述之方式重设正反器622之输出值q,以藉此停止藉由电路600之加热。在一个实例中,设备1900经组配以发送信号以停止藉由电路600之加热的临限温度值为280℃。

205.第二精确度比较器u3b执行等效于第二热电偶183b之功能,在其负端自第二热电偶运算放大器u4b接收输入且经组配以在自运算放大器u4b所接收之信号指示第二热电偶183b正测量到温度超过临限值的情况下发送信号/ff rst。

206.第三比较器u6亦包括于图19中且提供信号/ff rst可藉以发送以便停止感受器132之加热的另一机制。比较器u6自位于隔离部件128上之热敏电阻器(未展示)接收信号coil temp,其指示隔离部件128外部接近线圈124、126处之温度。比较器u6经组配以比较此信号coil temp与临限值且在比较器u6判定由coil temp表示之温度之值过高的情况下提

供信号(在此实例中为信号/ff rst)至正反器622以停止电路600加热感受器132之操作。

207.将了解,为了准确测量感受器区132a、132b之温度,各测量末端(在图17之实例中之1706、1710,或在图18之实例中之1806、1810、1805)应处于与正测量温度之区132a、132b的各别温度基本上相同的温度。因而,应维持感受器132与热电偶183a、183b之间的良好热传导性。

208.为了参看实例对此进行描述,将了解,若例如第一康铜线1804之附接点1806变得与第一感受器区132a分离,则感受器区132a与第一热电偶183a之间的热传导将丢失或至少显著减少。在此情况下,第一热电偶183a可例如保持与感受器132分离但与其极为接近(且可继续在一定程度上藉由例如辐射或对流过程来藉由感受器132加热)。然而,由于热量将不再适当地在感受器132与分离之第一热电偶183a之间传导,故第一感受器区132a及分离之热电偶导线1804之温度(其为第一热电偶183a所意欲测量之)可随着第一感受器区132a被加热而越来越不同。在此情况下,第一热电偶183a将例如不允许控制器1001准确地判定其对应第一感受器区132a之温度随着该区132a被加热而升高。若第一感受器区132a之加热以此方式继续而不藉由使用第一热电偶183a适当地测量其温度,则可出现感受器132过热之危险。将了解,在第二热电偶183b变得与第二感受器区132b分离之情况下,上文所描述之相同原理亦适用于第二感受器区132b。

209.在一个实例中,装置100经组配以在指示感受器热电偶183a、183b中之任一者未正确地测量感受器132之温度的情况下中断感受器132之加热。此可为有利的,因为提供了安全性特征,其允许在控制器1001判定感受器132之温度未经适当测量时切断用以加热感受器132之功率。

210.在一个实例中,如上文关于装置100之感应加热电路600所描述,供应至感应加热电路以供加热感受器132的功率可藉由测量藉由dc供应器供应之dc电压及藉由dc供应器供应之dc电流及计算此等值之乘积以获得功率来判定。根据功率之此测量,控制器1001可经组配以判定在给定时间周期内供应至电路之能量的量。如上,控制器1001亦经组配以自热电偶183a、183b接收温度测量。控制器1001经组配以判定在给定时间周期内藉由热电偶183a、183b测量之温度变化。随后,在一个实例中,控制器1001可判定藉由感受器热电偶183a、183b中之一者测量的温度每上升1℃所供应的能量之量。举例而言,控制器1001可判定在给定时间周期内供应至第一感受器区132a之能量的量与在彼时间周期内藉由第一热电偶183a测量之温度升高的比率。类似地,控制器1001可判定藉由第二热电偶183b测量之温度每上升1℃所供应至第二感受器区132b之能量的量,在实例中,所测量温度每上升1℃的此能量的量可归因于第一电感器124及第二电感器126之不同特性而不同于第一区的彼量。

211.在一个实例中,例如在装置100之设置期间,供应至电感器124、126中之给定者以供加热彼电感器之对应感受器区132a、132b的能量之量可经判定,该量导致藉由对应热电偶183a、183b测量的给定量之温度上升。亦即,经由测试或以其他方式,可判定当例如第一热电偶183a适当地附接至第一感受器区132a时,在正常操作中,平均供应400至1000mj或约500mj至第一电感器124导致藉由第一热电偶183a测量的1℃之温度上升。亦即,所供应能量与所测量温度升高之比率可为400至1000mj/℃或约500mj/℃。在另一实例中,可判定在装置之正常操作期间的任何点处,供应至第一电感器124之能量与藉由第一热电偶183a测量

之温度上升的比率之最大值为500mj/℃。

212.然而,若如上文所描述,第一热电偶183a变得自第一感受器区132a热解耦,则供应至第一电感器124之能量的量可显著增加,该量导致藉由第一热电偶183a测量的1℃温度上升。举例而言,经由测试,可发现,若第一热电偶183a自第一感受器区132a解耦,则供应至第一电感器124的以mj测量之能量与藉由第一热电偶183a测量之温度升高的比率可大致为极高之数字,诸如40,000至100,000j/℃。亦即,若第一热电偶183a变得自感受器区132a分离且不再适当地测量其温度,则热电偶仅可记录温度之较小升高,即使感受器132a仍藉由电感器124加热。控制器1001可因此判定若经供应以加热第一感受器区132a之能量与藉由第一热电偶183a测量之温度上升的比率大于给定量,则第一热电偶183a可能不再正确地测量第一感受器区132a之温度,例如第一热电偶183a可能已变得自感受器132分离。类似地,控制器1001可判定若经供应以加热第二感受器区132b之能量与藉由第二热电偶183b测量之温度上升的比率大于给定量,则第二热电偶183b可能不再正确地测量第二感受器区132b之温度。

213.在此实例中,控制器1001经组配以在经供应以加热感受器132之能量与藉由第一热电偶183a及第二热电偶183b中之一者测量的温度上升之比率大于预定量的情况下停止用以加热感受器132之功率的供应。以此方式切断用于加热感受器132之功率可充当有助于防止感受器132过热的安全性特征,在过热之情况下,热电偶183a、183b中之一者(或二者)变得自感受器132分离或以其他方式不再提供准确感受器温度测量。控制器1001可例如藉由使用发送至感应加热电路600之控制结构的信号去启动电路600来停止用以加热感受器132之能量的供应。在另一实例中,控制器1001可回应于判定比率大于预定量而采取另一控制动作。举例而言,控制器1001可降低供应至电路600以加热感受器132的功率。举例而言,控制器1001可降低控制电压1031以降低经供应以加热感受器132的功率。

214.在一个实例中,用以加热感受器区132a、132b中之一者的能量与藉由正常操作中之对应热电偶183a、183b测量的温度上升之比率的预期测量值可为约500mj/℃,且控制器1001可经组配以在其判定该比率变得大于或等于2000mj/℃至4000mj/℃之实例值的情况下停止用以加热感受器132之功率的供应。因而,在此实例中,提供在此情况下比预期值高约1500mj/℃至3500mj/℃之裕量,其可允许比率超出预期位准之少量增加而控制器1001无需采取诸如切断电源供应之控制动作。

215.在实例中,在装置100之操作期间,经供应以加热感受器132之能量与藉由热电偶183a、183b中之一者感测的经测量温度升高之间的比率之值可按预定时间间隔经判定。该预定时间间隔可例如与用于控制感应加热电路600之彼等时间间隔,诸如上文所描述之彼等时间间隔相同,且在一个实例中可具有长度1/64s。在热电偶183a、183b中之一者变得与感受器132分离之情况下,已发现,在一个实例中,在约0.5s内超过了彼热电偶的比率4000mj/℃。因而,在切断比率设定为4000mj/℃之此实例中,功率之供应可在约0.5s内被切断,且因此可避免感受器132之明显过热。

216.图20展示控制装置100之实例方法1400之流程图表示形态。在一实例中,方法1400系由控制器1001执行。在区块1402处,自电源供应器供应功率以加热感受器132。在区块1404处,判定在给定时间周期内供应至加热电路以加热感受器132的能量δe。如上文所描述,在任一时间,在给定时间周期期间,功率仅供应至第一电感器124及第二电感器126中之

一者或另一者。因而,在区块1404处测量之功率为供应至第一电感器124及第二电感器126中在给定时间周期期间处于作用中的一者的功率。此可如上文所描述,例如藉由测量由dc供应器供应至加热电路之dc电压及dc电流及计算此等值之乘积来判定。举例而言,在该时间周期内使用之能量可藉由判定在该时间周期内之平均功率及将此功率乘以该时间周期之持续时间(例如1/64s)来判定。

217.在区块1406处,判定在该时间周期内藉由感受器热电偶183a、183b中之一者测量之温度变化δt。温度变化δt在实例中将对应于藉由热电偶测量之温度变化,该热电偶对应于在给定周期期间经供应功率之电感器。亦即,举例而言,若在给定时间周期期间,功率经供应至第一电感器124,则能量δe为在该给定时间周期期间供应至第一电感器124之能量,且温度变化δt为在该给定时间周期期间由第一热电偶183a记录之温度变化。在区块1408处,判定在该时间周期内供应之能量δe与在该给定时间周期内藉由各别感受器热电偶133a、133b测量之温度变化δt的比率δe/δt。在区块1410处,将比率δe/δt与切断值进行比较。切断值为可在装置100之设置期间如上文所论述预定的δe/δt之临限值。当装置100正常操作时,切断值可大于比率δe/δt之预期值。切断值可比预期值大给定裕量,例如约500mj/℃或约1000mj/℃之裕量。

218.若在区块1410处,控制器1001判定比率δe/δt之经判定值小于切断值,则方法返回至区块1402且控制器1001继续允许供应功率以在给定时间周期之另一实例内加热感受器132。然而,若在区块1410处,控制器1001判定针对给定时间周期之比率δe/δt大于或等于切断值,则方法行进至区块1412。

219.在区块1412处,控制器1001判定电感器124、126是否已处于作用中以将感受器132加热预定时间长度,例如0.2至1s或约0.5s。预定时间长度可例如包含数个连续的预定数目个时间段。举例而言,在区块1412处,控制器1001可判定电路600是否已处于作用中以将感受器132加热32个1/64s之连续时间段,总共0.5s之时间长度。若答案为「否」,则尽管在区块1410处经判定之比率δe/δt高于切断值,方法仍返回至区块1402且控制器1001继续允许感受器132之加热。在区块1412处执行之步骤允许方法1400考虑到,当控制器1001正操作以维持例如第一感受器区132a之温度而非用以升高该区132a温度时,能量可经供应以加热区132a,同时第一热电偶183a记录温度之相对较小之升高。因此,可获得高于切断值的δe/δt值,其不一定指示关于用以测量第一感受器区132a之温度的热电偶183a之操作的错误。

220.在另一实例中,在其中计算δt及δe的预定周期可与在区块1412处使用之时间长度相同。亦即,在一个实例中,δt为在0.5s周期内所测量温度之变化,且δe为彼0.5s周期内所供应之能量。因此,在此实例中,在区块1412处,控制器1001判定电路600是否已处于作用中以在整个前一0.5s时间间隔内加热感受器132,且若答案为「是」,则控制器1001行进至区块1414。在此实例中,将了解,在0.5s周期期间,控制器1001可每1/64s判定一次电感器124、126中之哪一者应处于作用中以加热感受器132,且因此区块1412可相当于控制器1001针对32个先前1/64s时间间隔中之各者判定电感器124、126中之一者处于作用中。

221.在区块1414处,控制器1001切断用以加热感受器132之功率的供应。此充当安全机制,其可防止感受器132在热电偶183a、183b中之一者或二者在给定时间长度内未适当地测量感受器132之温度变化之情况下过热。

222.在所描述之以上实例中,控制器1001经组配以藉由基于感受器132之温度及供应

至电路600之能量判定是否满足预定准则来实施所描述之安全性特征。然而,将了解,在其他实例中,控制器1001可基于一或多个预定准则使用装置100中所测量之不同温度来判定是否采取控制动作,诸如停止能量至加热电路之供应。举例而言,基于所测量温度升高与供应至加热电路之能量的量之间的比较来判定是否符合指示装置100中关于测量温度之错误之准则的上文所描述方法可用于装置100中之别处。

223.上文之实例已描述如下实例:实例感应加热装置100之控制器1001经组配以在满足指示关于感受器之温度测量之错误的一或多个预定准则的情况下执行停止用以加热感受器之能量供应的方法。然而,在其他实例中,上文所描述方法可由控制器应用于与包含感应加热电路之装置不同的类型之气溶胶产生装置中。举例而言,上文所描述之实例方法可应用于包含不为感应加热电路之加热电路的气溶胶产生装置中。在此实例中,加热电路可包含一或多个电阻加热元件,其用于在电流穿过该等电阻加热元件时产生热量以加热气溶胶产生材料。在一实例中,温度感测结构可包含用于感测一或多个此类电阻加热元件之温度的温度感测器,且此类温度感测器在正常使用期间可附接至该等加热元件或非常接近该等加热元件。此装置之控制器可经组配以藉由上文参看图20所描述之方法判定关于该结构之错误,诸如温度感测器中之一者自加热元件分离。

224.以上实例已描述控制器1001判定预定准则,该预定准则系取决于热电偶183a、183b之所测量温度升高。在其他实例中,若控制器判定已在给定周期内供应能量以加热感受器132,同时在彼相同周期内已藉由热电偶183a、183b测量到温度降低,则控制器1001可例如判定热电偶183a、183b对感受器132之温度感测已出现错误。

225.本文所描述之某些方法可藉助于可储存于非暂时性储存媒体上之非暂时性电脑程式码实施。举例而言,在某些实例中,控制器1001可包含有包含储存于其上之一组电脑可读指令的非暂时性电脑可读储存媒体及用以在由控制器1001执行时执行本文所描述之方法的处理器。控制器1001可包含一或多个处理器。举例而言,在一些实例中,如上文所描述,控制器1001为可规划微处理单元。控制器1001可包含储存媒体,该储存媒体包含例如呈电脑程式码形式之一组机器可读指令,该等指令在由控制器1001执行时引起执行本文所描述之方法。

226.虽然本文所描述之实例电路中之一些利用硅fet实现某些切换功能,但其他适合之组件可用于替代此类fet。举例而言,可使用包含诸如碳化硅sic或氮化镓gan之宽带隙材料的组件。此等组件在一些实例中可为fet,但在其他实例中可为高电子迁移率电晶体(hemt)。相比硅fet,此等组件可能更快且具有更高击穿电压,此在一些实例中可为有利的。

227.以上实施例应理解为本发明之说明性实例。设想本发明之其他实施例。应了解,关于任一实施例所描述之任何特征可单独使用或结合所描述之其他特征使用,且亦可结合任何其他实施例或任何其他实施例之任何组合的一或多个特征使用。此外,亦可在不脱离随附申请专利范围界定的本发明之范畴的情况下采用上文中未描述之等效物及修改。