1.本实用新型的实施方式总体上涉及卷烟制造领域,更具体地,涉及一种补风装置。

背景技术:

2.如今,由于烟支生产种类繁多,不同的卷烟品牌有着不同的梗丝比例,卷烟烟支中的烟梗如果比例过高,就会出现烟支刺破、吸阻过大、烟支剔除率较高等情况的发生,与此同时还可能造成设备阻丝、跑条等停机故障的发生。这样就会使得烟支相关质量指标偏低,设备运行效率降低,同时对烟丝及辅料造成了不必要的浪费。

3.目前卷烟设备中梗丝分离装置为传统的分离装置,没有被使用的烟丝及烟梗混合物在梗丝分离通道内下落,采用负压对重量较轻的烟丝进行吸附再利用,由于在负压恒定的情况下,只有通过补风对梗丝分离的负压进行补偿,目前采用的补风装置为传统补风装置,即:在梗丝分离通道上调整翻板及气孔的大小来控制补风量。这样的补风方式较为局限,补风量的大小难控制,补风需求无法满足,通道内气压不稳定不均衡,时常造成梗中含丝量较大,造成回梗通道阻塞的同时,造成了不必要的浪费,使设备故障停机较频繁,降低了设备运行效率。

技术实现要素:

4.为了解决现有技术中的上述问题,本实用新型的实施方式提供了一种补风装置,所述补风装置用于为卷烟机的梗丝分离器补风。所述补风装置包括:主腔体,其中,所述主腔体的外壁上开设有正压风输入口和喷气杆槽口;喷气杆,其中,所述喷气杆上设置有开口部分和多个喷嘴,其中,所述开口部分嵌入在所述喷气杆槽口中,所述多个喷嘴沿所述喷气杆的轴向方向排列,并且其中,所述喷气杆在所述喷气杆槽口内的围绕所述喷气杆的中心轴线的安装角度是可调整的;风量调节阀,其中,所述风量调节阀设置在所述正压风输入口处;喷气杆紧固部件,用于将所述喷气杆固定在所述主腔体上;补风装置固定部件,用于将所述补风装置固定在所述梗丝分离器上。

5.在一些实施方式中,所述安装角度在预定角度范围内是可调整的。

6.在一些实施方式中,所述喷气杆的端头设置有螺纹,并且所述喷气杆紧固部件包括与所述螺纹适配的锁紧螺母。

7.在一些实施方式中,所述主腔体的外壁上开设有多个所述喷气杆槽口,所述多个喷气杆槽口彼此平行。

8.在一些实施方式中,所述喷气杆的形状包括圆柱形形状。

9.在一些实施方式中,补风装置还包括:设置在所述梗丝分离器的分离通道与所述补风装置的外壁之间的第一密封件。

10.在一些实施方式中,补风装置还包括:设置在所述喷气杆槽口和所述喷气杆的开口部分之间的第二密封件。

11.在一些实施方式中,所述正压风输入口和所述喷气杆槽口设置在所述主腔体的所

述外壁的相邻侧面上。

12.在一些实施方式中,所述正压风输入口和所述喷气杆槽口设置在所述主腔体的所述外壁的相对侧面上。

13.本实用新型提出的梗丝分离补风装置,通过补风装置主腔体及可调喷气杆的巧妙组合,不仅实现了补风装置的补风角度可调节化,还利用两种腔体的储气缓冲作用,稳定了输入气压,均衡了输出气压,保证了补风杆上各个喷气嘴气压均衡,从而实现了补风大小精准可控,满足补风需求,大大提高了梗丝分离效果,提高了烟支产品质量,间接的减少了原辅料浪费的同时也提高了卷烟设备运行效率。

附图说明

14.通过参考附图阅读下文的详细描述,本实用新型实施方式的上述以及其他目的、特征和优点将变得易于理解。在附图中,以示例性而非限制性的方式示出了本实用新型的若干实施方式,其中:

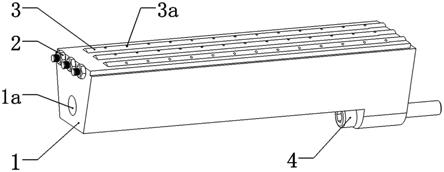

15.图1示出了根据本实用新型的实施方式的补风装置的立体图;

16.图2示出了根据本实用新型的实施方式的补风装置的爆炸图;

17.图3示出了根据本实用新型的实施方式的补风装置的俯视图;

18.图4示出了根据本实用新型的实施方式的补风装置的主腔体的立体图;

19.图5示出了根据本实用新型的实施方式的补风装置的喷气杆的立体图;

20.图6示出了根据本实用新型的实施方式的补风装置的喷气杆的侧视图;

21.图7示出了根据本实用新型的实施方式的补风装置的补风原理图。

22.在附图中,相同或对应的标号表示相同或对应的部分。

具体实施方式

23.下面将参考若干示例性实施方式来描述本实用新型的原理和精神。应当理解,给出这些实施方式仅仅是为了使本领域技术人员能够更好地理解进而实现本实用新型,而并非以任何方式限制本实用新型的范围。

24.本实用新型的实施方式提供了一种补风装置,该补风装置用于为卷烟机的梗丝分离器补风。参考图1

‑

图3,其分别示出了根据本实用新型的实施方式的补风装置的立体图、爆炸图和俯视图。补风装置包括主腔体(1)、喷气杆(3)、风量调节阀(未示出)、喷气杆紧固部件(2)和补风装置固定部件(4)。

25.参考图4,其示出了根据本实用新型的实施方式的补风装置的主腔体的立体图。主腔体(1)的外壁(1b)上开设有正压风输入口(1a)和喷气杆槽口(1c)。作为本实用新型的一个实施方式,主腔体的外壁(1b)上可以开设有多个喷气杆槽口,多个喷气杆槽口彼此平行。仅为了示意的目的,图1

‑

图4中示出了三个喷气杆槽口,然而应当注意,喷气杆槽口的数目可以根据应用场景和具体需求而进行灵活调整。

26.作为本实用新型的一个实施方式,如图1

‑

2和图4所示,正压风输入口(1a)和喷气杆槽口(1c)可以设置在主腔体(1)的外壁的相邻侧面上。

27.替代地,正压风输入口和喷气杆槽口也可以设置在主腔体的外壁的相对侧面上。

28.参考图5

‑

图6,其分别示出了据本实用新型的实施方式的补风装置的喷气杆的立

体图和侧视图。喷气杆(3)上设置有开口部分(3b)和多个喷嘴(3a)。作为本实用新型的一个实施方式,喷气杆的形状可以包括圆柱形形状。

29.如图1

‑

2所示,喷气杆(3)的开口部分(3b)嵌入在喷气杆槽口(1c)中,多个喷嘴(3a)沿喷气杆(3)的轴向方向排列。喷气杆(3)在喷气杆槽口(1c)内的围绕喷气杆的中心轴线的安装角度是可调整的。作为本实用新型的一个实施方式,安装角度在预定角度范围内是可调整的。

30.在图1

‑

2所示的方位和位置关系中,喷气杆喷嘴(3a)朝上、喷气杆开口部分(3b)朝下安装,即,喷嘴朝向远离补风装置的方向,喷气杆开口部分面向补风装置的方向。

31.由于喷气杆(3)在喷气杆槽口(1c)内的围绕喷气杆的中心轴线的安装角度可调整,可以调节补风装置的气流喷射角度,调整梗丝分离器内补风气流的所需角度,从而改变梗丝分离器内气流走向,达到所期望的梗丝分离效果。

32.补风装置安装时,在调整好喷气杆的安装角度,也即调整好喷嘴(3a)的喷气角度后,紧固喷气杆紧固部件(2),例如拧紧喷气杆锁紧螺母,从而固定喷气杆(3)的补风角度,然后主腔体(1)中的正压风通过喷气杆腔体均匀的从喷气杆喷嘴(3a)喷出。

33.风量调节阀可以设置在正压风输入口(1a)处,可以用于对正压风输入大小进行调整。通过风量调节阀可以调节补风装置的主腔体内气室气压大小,控制补风装置的补风气流大小,从而可以改变梗丝分离器内气流速度,达到所期望的梗丝分离效果。

34.喷气杆紧固部件(2)用于将喷气杆(3)固定在主腔体(1)上。作为本实用新型的一个实施方式,喷气杆(3)的端头设置有螺纹,并且喷气杆紧固部件(2)包括与螺纹适配的锁紧螺母。

35.补风装置固定部件(4)用于将补风装置固定在梗丝分离器上。补风装置固定部件(4)例如可以是固定螺钉,将补风装置安装在梗丝分离器的机架上。

36.作为本实用新型的一个实施方式,补风装置还可以包括:设置在梗丝分离器的分离通道与补风装置的外壁之间的第一密封件。第一密封件可以改善补风装置与分离通道之间的密封性。

37.作为本实用新型的一个实施方式,补风装置还可以包括:设置在喷气杆槽口(1c)和喷气杆的开口部分(3b)之间的第二密封件。第二密封件可以改善主腔体与喷气杆之间的密封性。

38.作为示例,第一密封件和第二密封件可以是耐磨密封条,也可以是其他具有密封功能的部件。

39.参考图7,其示出了根据本实用新型的实施方式的补风装置的补风原理图。如图7所示,补风装置(1)可以安装在梗丝分离通道(5)的壁上,补风装置的喷嘴通向梗丝分离通道(5),为梗丝分离通道(5)提供补风。需要注意的是,梗丝分离通道(5)的形状以及补风装置(1)与梗丝分离通道(5)的相对位置都可以根据应用场景和具体需求而进行灵活调整,而不限于图7所示的形式。

40.本实用新型提出的补风装置主要由外部正压风输入补风装置腔体,通过安装在腔体上的补风喷嘴对梗丝分离通道内的梗丝混合进行正压补风,可调节补风角度,补风气压稳定均衡,外部输入气压大小可通过调节阀进行控制。该补风装置结构简单、功能强大而且效率很高。

41.本实用新型提出的适用于卷烟制造过程中烟梗烟丝分离的补风装置,可以适用于一些补风通道较大、补风范围较广的梗丝分离环境。该补风装置能实现气流均衡、气压稳定、多角度可调整补风角度。

42.本实用新型提出的梗丝分离补风装置,通过补风装置主腔体及可调喷气杆的巧妙组合,不仅实现了补风装置的补风角度可调节化,还利用两种腔体的储气缓冲作用,稳定了输入气压,均衡了输出气压,保证了补风杆上各个喷气嘴气压均衡,从而实现了补风大小精准可控,满足补风需求,大大提高了梗丝分离效果,提高了烟支产品质量,间接的减少了原辅料浪费的同时也提高了卷烟设备运行效率。

43.出于示意的目的,已经给出了本实用新型的实施方式的前述说明,其并非是穷举性的也并非要将本实用新型限制为所公开的确切形式。本领域技术人员可以理解的是,在不偏离本实用新型的范围的情况下可以做出各种变化,并且可以将其中的元件替换为等同物。另外,在不偏离本实用新型的基本范围的情况下,可以进行很多修改以使得特定的情况或材料适应于本实用新型的教导。因此,本实用新型不试图限制于所公开的作为用于实现本实用新型所预期的最佳模式的特定实施方式,本实用新型将包括落入所附的权利要求的范围内的所有实施方式。