1.本实用新型涉及雾化技术领域,尤其涉及一种防漏液雾化弹。

背景技术:

2.雾化弹广泛应用在电子烟或医疗雾化器产品中,现有雾化弹是从底部的进气口进气,空气经过通向雾化器的底部,雾化器将雾化液雾化形成雾气,雾气从雾化弹顶部的出气口排出。由于不是一直在对加热丝表面的雾化液进行雾化,因此,停止抽吸或雾化后,雾气容易凝聚形成液体;因此雾化底座极易积聚雾化液,积聚的雾化液极易从雾化弹底部的进气口漏出,严重影响使用体验,也严重污损雾化弹本身。进一步地的,存留在雾化底座内的液体或烟油在雾化弹倾斜或倾倒时容易流向出气口,抽吸的动作极易将烟油从出气口吸出,同样严重影响使用体验。

3.因此,现有技术存在缺陷,需要改进。

技术实现要素:

4.本实用新型要解决的技术问题是:提供一种防漏液雾化弹,从进气口和出气口两个方便同时抑制漏液问题,提升用户体验,避免污损雾化弹。

5.本实用新型的技术方案如下:提供一种防漏液雾化弹,包括:设置有烟雾输出通道、第一气流通道的雾化弹本体,设置有第二气流通道的间隔支架;所述雾化弹本体设置有:雾化液腔和气流腔,所述间隔支架将所述气流腔隔断为雾化腔和存液腔,所述存液腔通过第一气流通道与外界连通,所述烟雾输出通道与雾化腔连通,所述雾化腔通过所述第二气流通道与存液腔连通。

6.所述雾化弹本体包括:储液杯,分别设置在所述储液杯内的密封硅胶、雾化支架、防渗漏硅胶、雾化器,与所述储液杯连接的雾化底座,电极顶针;所述间隔支架设置在雾化支架与雾化底座之间,所述烟雾输出通道伸入所述储液杯内部,所述储液杯、密封硅胶、雾化支架、防渗漏硅胶、雾化器围成雾化液腔,所述储液杯、雾化支架、防渗漏硅胶、间隔支架围成雾化腔;所述雾化底座、间隔支架围成存液腔;所述间隔支架设置有隔板,所述间隔支架通过隔板分隔存液腔、雾化腔;所述电极顶针穿过所述雾化底座与雾化器的发热丝电连接;所述第一气流通道设置在雾化底座上,所述第一气流通道伸入存液腔内;所述第二气流通道的两端分别伸入雾化腔和存液腔。优选的,所述雾化器采用陶瓷雾化器。

7.雾化液腔内存有雾化液,雾化液可以渗透至雾化器底部的发热丝,电极顶针通过给发热丝供电,发热丝发热便可以将雾化液雾化形成烟雾;烟雾输出通道出施加负压(抽吸动作),外部空气便通过第一气流通道进去存液腔,再经过第二气流通道进入雾化腔,空气便可以将烟雾带走并进入烟雾输出通道。由于间隔支架的作用,使得雾化腔内可以存储积聚的雾化液,存液腔也可以存储积聚的雾化液,也即具有两个存储雾化液的空间,因此可以存储更多的雾化液,也即可以有效避免雾化液的漏出。第一气流通道伸入存液腔内,也即第一气流通道的出气端要高出雾化底座,使得雾化液不容易经第一气流通道流出;同理第二

气流通道伸入雾化腔,也即第二气流通道的出气端要高出间隔支架,使得雾化液不容易经第二气流通道流入存液腔;从而避免雾化液从进气口处漏液。

8.所述雾化支架的外侧设置挡油条,所述挡油条与雾化腔内的储液杯内壁接触,所述挡油条设置在烟雾输出通道与雾化底座之间。

9.设置在烟雾输出通道与雾化底座之间的挡油条与雾化腔内的储液杯内壁接触,在雾化弹倾倒时,挡油条可以阻止雾化液轻易流向烟雾输出通道,避免出现漏液的情况,避免再次抽吸时抽吸到雾化液;也即限制了雾化液从出气口处漏液。

10.所述雾化支架的侧面设置有气流槽,所述雾化腔经过所述气流槽与烟雾输出通道连通,所述挡油条设置在雾化腔与挡油条之间。所述气流槽可加大烟雾的通道,降低抽吸的阻力。

11.所述防漏液雾化弹,还包括:设置在所述烟雾输出通道上的吸油结构,所述烟雾输出通道的设置有放置槽,所述吸油装置包括:设置有第一通孔的吸油棉,设置有第二通孔的固定件,套在所述固定件外侧的锁紧密封圈;所述固定架夹住所述吸油棉,所述锁紧密封圈设置在固定件与放置槽之间;所述固定件设置在放置槽内,所述第一通孔、第二通孔与所述烟雾输出通道连通。所述吸油结构可以吸走流入至烟雾输出通道处的烟油,避免抽吸到烟油,提升用户体验。

12.所述第一气流通道的出气端不正对所述第二气流通道的进气端;可以有效避免从第二气流通道流入存液腔内的雾化液直接滴落在第一气流通道的出气端上,避免雾化液轻易流出。

13.所述第一气流通道的出气端位置高于所述第二气流通道的进气端。

14.雾化液在未达到第二气流通道的出气端高度前,雾化腔内的雾化液不可能流向存液腔。当雾化液达到第二气流通道的出气端高度,雾化液便会从雾化腔经第二气流通道流向存液腔,此时,存液腔内的雾化器没有达到第一气流通道的出气端高度,存液腔内的雾化液也无法经第一气流通道流出。当存液腔内的雾化液高度接近或大于第二气流通道的进气端高度、小于第一气流通道的出气端高度时,抽吸的动作会将存液腔内的雾化液经第二气流通道吸入雾化腔,有效避免雾化液漏出,进而达到防漏液的目的。所述第二气流通道的出气端设置在所述第二气流通道的侧面,所述第二气流通道的出气端朝向雾化器的正下方。

15.所述第一气流通道的出气端设置有第一中间隔片,所述第二气流通道的出气端设置有第二中间隔片。所述第一中间隔片可以抑制雾化液轻易从第一气流通道流出,所述第二中间隔片可以抑制雾化液轻易从第二气流通道流出。

16.所述间隔支架设置有支撑柱,所述支撑柱的一端与隔板连接,一端抵接所述雾化器。所述支撑柱可以顶住雾化器,方便组装。

17.所述电极顶针为两个,所述间隔支架设置有两个电连通道,所述雾化器设置有两根电极引线,两个电极引线分别穿入一个所述电连通道;两个所述电机顶针分别插入一个电连通道内与一根电极引线接触。由于电极引线直接穿入至电连通道内,因此电极顶针便十分容易对电极引线进行挤压,保证电极引线与电极顶针的良好接触。

18.所述电极引线伸入所述存液腔内,所述电极顶针顶部为尖头,所述电连通道的下端为喇叭口,方便对准插入。

19.所述间隔支架设置有第一卡扣,所述雾化支架设置有第一扣槽,所述第一卡扣与

第一扣槽匹配;所述雾化底座设置有第二卡扣,所述储液杯设置有第二扣槽,所述第二卡扣与所述第二扣槽匹配;所述间隔支架与储液杯之间设置有第一密封圈,所述雾化底座与储液杯之间设置有第二密封圈。

20.采用上述方案,本实用新型提供一种防漏液雾化弹,第一气流通道伸入存液腔内,也即第一气流通道的出气端要高出雾化底座,使得雾化液不容易经第一气流通道流出;同理第二气流通道伸入雾化腔,也即第二气流通道的出气端要高出间隔支架,使得雾化液不容易经第二气流通道流入存液腔;从而避免雾化液从进气口处漏液。设置在烟雾输出通道与雾化底座之间的挡油条与雾化腔内的储液杯内壁接触,在雾化弹倾倒时,挡油条可以阻止雾化液轻易流向烟雾输出通道,避免出现漏液的情况,避免再次抽吸时抽吸到雾化液;也即限制了雾化液从出气口处漏液。

附图说明

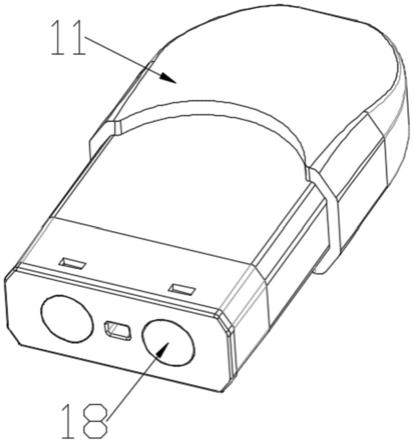

21.图1为本实用新型的结构示意图;

22.图2为本实用新型的另一视角的结构示意图;

23.图3为本实用新型的剖视图;

24.图4为本实用新型的另一视角的剖视图;

25.图5为本实用新型的爆炸图;

26.图6为储液杯的结构示意图;

27.图7为储液杯的另一视角的结构示意图;

28.图8为密封硅胶的结构示意图;

29.图9为雾化支架的结构示意图;

30.图10为雾化支架另一视角的结构示意图;

31.图11为防渗漏硅胶的结构示意图;

32.图12为雾化器的结构示意图;

33.图13为间隔支架的结构示意图;

34.图14为间隔支架的另一视角的结构示意图;

35.图15为雾化底座的结构示意图;

36.图16为固定件的结构示意图。

具体实施方式

37.以下结合附图和具体实施例,对本实用新型进行详细说明。

38.请参阅图1

‑

图16,本实用新型提供一种防漏液雾化弹,包括:设置有烟雾输出通道19、第一气流通道22的雾化弹本体,设置有第二气流通道23的间隔支架16;所述雾化弹本体设置有:雾化液腔60和气流腔,所述间隔支架16将所述气流腔隔断为雾化腔70和存液腔80,所述存液腔80通过第一气流通道22与外界连通,所述烟雾输出通道19与雾化腔70连通,所述雾化腔70通过所述第二气流通道23与存液腔80连通。

39.所述雾化弹本体包括:储液杯11,分别设置在所述储液杯11内的密封硅胶12、雾化支架13、防渗漏硅胶14、雾化器15,与所述储液杯11连接的雾化底座17,电极顶针18;所述间隔支架16设置在雾化支架13与雾化底座17之间,所述烟雾输出通道19伸入所述储液杯11内

部,所述储液杯11、密封硅胶12、雾化支架13、防渗漏硅胶14、雾化器15围成雾化液腔60,所述储液杯11、雾化支架13、防渗漏硅胶14、间隔支架16围成雾化腔70;所述雾化底座17、间隔支架16围成存液腔80;所述间隔支架16设置有隔板20,所述间隔支架16通过隔板20分隔存液腔80、雾化腔70;所述电极顶针18穿过所述雾化底座17与雾化器15的发热丝21电连接;所述第一气流通道22设置在雾化底座17上,所述第一气流通道22伸入存液腔80内;所述第二气流通道23的两端分别伸入雾化腔70和存液腔80。

40.雾化液腔60内存有雾化液,雾化液可以渗透至雾化器15底部的发热丝21,电极顶针18通过给发热丝21供电,发热丝21发热便可以将雾化液雾化形成烟雾;烟雾输出通道19出施加负压(抽吸动作),外部空气便通过第一气流通道22进去存液腔80,再经过第二气流通道23进入雾化腔70,空气便可以将烟雾带走并进入烟雾输出通道19。由于间隔支架16的作用,使得雾化腔70内可以存储积聚的雾化液,存液腔80也可以存储积聚的雾化液,也即具有两个存储雾化液的空间,因此可以存储更多的雾化液,也即可以有效避免雾化液的漏出。第一气流通道22伸入存液腔80内,也即第一气流通道22的出气端要高出雾化底座17,使得雾化液不容易经第一气流通道22流出;同理第二气流通道23伸入雾化腔70,也即第二气流通道23的出气端要高出间隔支架16,使得雾化液不容易经第二气流通道23流入存液腔80;从而避免雾化液从进气口处漏液。

41.所述雾化支架13的外侧设置挡油条24,所述挡油条24与雾化腔70内的储液杯11内壁接触,所述挡油条24设置在烟雾输出通道19与雾化底座17之间。

42.设置在烟雾输出通道19与雾化底座17之间的挡油条24与雾化腔70内的储液杯11内壁接触,在雾化弹倾倒时,挡油条24可以阻止雾化液轻易流向烟雾输出通道19,避免出现漏液的情况,避免再次抽吸时抽吸到雾化液;也即限制了雾化液从出气口处漏液。

43.所述雾化支架13的侧面设置有气流槽25,所述雾化腔70经过所述气流槽25与烟雾输出通道19连通,所述挡油条24设置在雾化腔70与挡油条24之间。所述气流槽25可加大烟雾的通道,降低抽吸的阻力。

44.所述防漏液雾化弹,还包括:设置在所述烟雾输出通道19通道上的吸油结构,所述烟雾输出通道19的设置有放置槽26,所述吸油装置包括:设置有第一通孔的吸油棉27,设置有第二通孔的固定件28,套在所述固定件28外侧的锁紧密封圈40;所述固定架夹住所述吸油棉27,所述锁紧密封圈40设置在固定件28与放置槽26之间;所述固定件28设置在放置槽26内,所述第一通孔、第二通孔与所述烟雾输出通道19连通。所述吸油结构可以吸走流入至烟雾输出通道19处的烟油,避免抽吸到烟油,提升用户体验。

45.所述第一气流通道22的出气端不正对所述第二气流通道23的进气端;可以有效避免从第二气流通道23流入存液腔80内的雾化液直接滴落在第一气流通道22的出气端上,避免雾化液轻易流出。

46.所述第一气流通道22的出气端位置高于所述第二气流通道23的进气端。

47.雾化液在未达到第二气流通道23的出气端高度前,雾化腔70内的雾化液不可能流向存液腔80。当雾化液达到第二气流通道23的出气端高度,雾化液便会从雾化腔70经第二气流通道23流向存液腔80,此时,存液腔80内的雾化器15没有达到第一气流通道22的出气端高度,存液腔80内的雾化液也无法经第一气流通道22流出。当存液腔80内的雾化液高度接近或大于第二气流通道23的进气端高度、小于第一气流通道22的出气端高度时,抽吸的

动作会将存液腔80内的雾化液经第二气流通道23吸入雾化腔70,有效避免雾化液漏出,进而达到防漏液的目的。

48.所述第二气流通道23的出气端设置在所述第二气流通道23的侧面,所述第二气流通道23的出气端朝向雾化器15的正下方。

49.所述第一气流通道22的出气端设置有第一中间隔片29,所述第二气流通道23的出气端设置有第二中间隔片30。所述第一中间隔片29可以抑制雾化液轻易从第一气流通道22流出,所述第二中间隔片30可以抑制雾化液轻易从第二气流通道23流出。

50.所述间隔支架16设置有支撑柱31,所述支撑柱31的一端与隔板20连接,一端抵接所述雾化器15。所述支撑柱31可以顶住雾化器15,方便组装。

51.所述电极顶针18为两个,所述间隔支架16设置有两个电连通道32,所述雾化器15设置有两根电极引线33,两个电极引线33分别穿入一个所述电连通道32;两个所述电机顶针分别插入一个电连通道32内与一根电极引线33接触。由于电极引线33直接穿入至电连通道32内,因此电极顶针18便十分容易对电极引线33进行挤压,保证电极引线33与电极顶针18的良好接触。

52.所述电极引线33伸入所述存液腔80内,所述电极顶针18顶部为尖头,所述电连通道32的下端为喇叭口,方便对准插入。

53.所述间隔支架16设置有第一卡扣34,所述雾化支架13设置有第一扣槽35,所述第一卡扣34与第一扣槽35匹配;所述雾化底座17设置有第二卡扣36,所述储液杯11设置有第二扣槽37,所述第二卡扣36与所述第二扣槽37匹配;所述间隔支架16与储液杯11之间设置有第一密封圈38,所述雾化底座17与储液杯11之间设置有第二密封圈39。

54.采用上述方案,本实用新型提供一种防漏液雾化弹,第一气流通道伸入存液腔内,也即第一气流通道的出气端要高出雾化底座,使得雾化液不容易经第一气流通道流出;同理第二气流通道伸入雾化腔,也即第二气流通道的出气端要高出间隔支架,使得雾化液不容易经第二气流通道流入存液腔;从而避免雾化液从进气口处漏液。设置在烟雾输出通道与雾化底座之间的挡油条与雾化腔内的储液杯内壁接触,在雾化弹倾倒时,挡油条可以阻止雾化液轻易流向烟雾输出通道,避免出现漏液的情况,避免再次抽吸时抽吸到雾化液;也即限制了雾化液从出气口处漏液。

55.以上仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。