1.本发明属于品控监测系统相关领域,更具体地说,涉及产线产品品控分类跟踪反馈系统。

背景技术:

2.品控指的是一个从原料把控、生产加工、产品制成、成品检测到成品入库、以及售后质量的跟踪解决等全过程,包括完整的质量控制和管理链。它是对产品制成的质量控制。

3.瓦楞纸板在加工成纸箱时,需要经过纸板推送、模切裁剪和粘箱等工艺步骤,而由于要将纸板裁剪成可以包成箱状的纸板,并对其进行粘贴,因此加工过程的精度要求非常之高,因此需要对瓦楞纸箱的加工流程进行监测,而一般机器在运作时间久了以后,各个部件容易由于松动而出现误差,因此对加工部件进行监测非常重要,因此需要对产品的品控进行跟踪反馈。

技术实现要素:

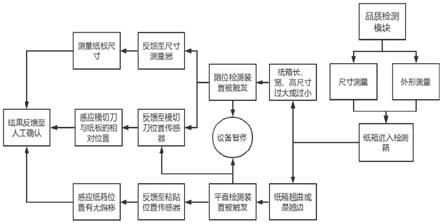

4.本发明要解决的技术问题在于提供产线产品品控分类跟踪反馈系统,它将产品品控跟踪反馈系统分为瓦楞纸板推送模块、纸板模切模块、粘箱模块、品质检测模块和人工端,并在瓦楞纸板推送模块、纸板模切模块和粘箱模块上均设置了相应的测量与感应装置,进而能够在纸箱的推送、模切和粘贴都进行测量,能够实时对位置信息进行调整。

5.本发明的产线产品品控分类跟踪反馈系统,包括瓦楞纸板推送模块、纸板模切模块、粘箱模块、品质检测模块和人工端;瓦楞纸板推送模块、纸板模切模块、粘箱模块和品质检测模块用于将瓦楞纸板加工成箱体,并监测瓦楞纸板的加工过程,同时将瓦楞纸板加工过程的数据传输至人工端;品质检测模块电性连接有检测箱,检测箱用于检测粘连后的纸箱,检测箱包括尺寸测量单元与外形测量单元,尺寸测量单元用于测量粘连后的纸箱的尺寸大小,外形测量单元用于测量粘连后的纸箱的外形有无翘曲等缺陷;瓦楞纸板由瓦楞纸板推送模块、纸板模切模块、粘箱模块和品质检测模块依次顺序传输,并通过瓦楞纸板推送模块、纸板模切模块和粘箱模块加工成箱体;瓦楞纸板推送模块包括推送装置与测量装置,推送装置用于推送待加工的瓦楞纸板,测量装置用于测量待加工的瓦楞纸板;纸板模切模块包括传感装置与模切装置,传感装置用于感应模切装置与待加工的瓦楞纸板之间的相对位置,模切装置用于裁剪瓦楞纸板;粘箱模块包括粘贴装置与定位装置,粘贴装置用于将模切后的瓦楞纸板粘贴成箱形,定位装置用于定位瓦楞纸箱与粘贴装置的相对位置。

6.作为本发明的进一步改进,检测箱为贯通的箱体,粘连后的瓦楞纸箱穿过检测箱,尺寸测量单元包括限位检测装置,粘连后的瓦楞纸箱穿过检测箱时,限位检测装置对瓦楞纸箱的长度、宽度和高度进行限位,从而对瓦楞纸箱的尺寸进行测量。

7.作为本发明的进一步改进,外形测量单元包括平直检测装置,粘连后的瓦楞纸箱

穿过检测箱时,平直检测装置与瓦楞纸箱的外形进行贴合,从而判断瓦楞纸箱有无翘曲等缺陷。

8.作为本发明的进一步改进,当限位检测装置或平直检测装置检测到瓦楞纸箱具有缺陷时,瓦楞纸板推送模块、纸板模切模块和粘箱模块均被暂停。

9.作为本发明的进一步改进,测量装置包括尺寸测量器,尺寸测量器设于推送装置内,尺寸测量器用于测量推送装置所推送的瓦楞纸板,推送装置将瓦楞纸板推送至模切装置内,限位检测装置与尺寸测量器电性连接。

10.作为本发明的进一步改进,模切装置内设有模切刀,模切刀用于将瓦楞纸板裁剪成便于弯折的板状,传感装置包括模切刀位置传感器,模切刀位置传感器与模切装置电性连接,模切刀位置传感器用于感应模切刀与瓦楞纸板的位置,限位检测装置和平直检测装置均与模切刀位置传感器电性连接。

11.作为本发明的进一步改进,粘贴装置内设有胶带,粘贴装置包括释放口,释放口用于释放胶带进而将瓦楞纸板粘贴成箱体,定位装置包括粘贴位置传感器,粘贴位置传感器与粘贴装置电性连接,粘贴位置传感器用于定位释放口与纸箱的位置,平直检测装置与粘贴位置传感器电性连接。

12.作为本发明的进一步改进,瓦楞纸板推送模块、纸板模切模块、粘箱模块和品质检测模块所产生的数据均传输至人工端。

13.相比于现有技术,本发明的优点在于:(1)本方案将产品品控跟踪反馈系统分为瓦楞纸板推送模块、纸板模切模块、粘箱模块、品质检测模块和人工端,并在瓦楞纸板推送模块、纸板模切模块和粘箱模块上均设置了相应的测量与感应装置,进而能够在纸箱的推送、模切和粘贴都进行测量,能够实时对位置信息进行调整。

14.(2)本方案设置了检测箱,检测箱内又设置有限位检测装置与平直检测装置,能够对纸箱成品进行尺寸大小的测量与检测,还能够对纸箱有无翘曲、粘贴是否牢固进行检测,使纸箱的品控得到细致的监测。

15.(3)本方案在限位检测装置与平直检测装置检测到纸箱成品有缺陷时,能够将设备暂停,进而防止残次品继续出现。

16.(4)本方案在瓦楞纸推送模块处设置了尺寸测量器,能够对瓦楞纸板原纸进行尺寸测量,防止由于尺寸错误而加工处残次品。

17.(5)本方案在模切装置内设有定位装置,能够定位模切刀与瓦楞纸板的相对位置,防止由于模切刀裁剪不均匀而导致瓦楞纸板无法粘连成箱体。

18.(6)本方案在粘贴装置内设置了粘贴位置传感器,并通过粘贴位置传感器定位粘贴装置的胶带释放口,从而能够监测纸箱的粘贴质量,并及时做出调整。

附图说明

19.图1为本发明的流程示意图;图2为本发明的另一流程示意图;图3为本发明检测箱的结构示意图;图4为本发明模切的结构示意图。

20.图中标号说明:1、瓦楞纸板;2、传输带;3、检测箱;4、纸箱成品。

具体实施方式

21.具体实施例一:请参阅图1-4的产线产品品控分类跟踪反馈系统,包括瓦楞纸板推送模块、纸板模切模块、粘箱模块、品质检测模块和人工端;瓦楞纸板推送模块、纸板模切模块、粘箱模块和品质检测模块用于将瓦楞纸板加工成箱体,并监测瓦楞纸板的加工过程,同时将瓦楞纸板加工过程的数据传输至人工端;品质检测模块电性连接有检测箱3,检测箱3用于检测粘连后的纸箱,检测箱3包括尺寸测量单元与外形测量单元,尺寸测量单元用于测量粘连后的纸箱的尺寸大小,外形测量单元用于测量粘连后的纸箱的外形有无翘曲等缺陷;瓦楞纸板由瓦楞纸板推送模块、纸板模切模块、粘箱模块和品质检测模块依次顺序传输,并通过瓦楞纸板推送模块、纸板模切模块和粘箱模块加工成箱体;瓦楞纸板推送模块包括推送装置与测量装置,推送装置用于推送待加工的瓦楞纸板,测量装置用于测量待加工的瓦楞纸板;纸板模切模块包括传感装置与模切装置,传感装置用于感应模切装置与待加工的瓦楞纸板之间的相对位置,模切装置用于裁剪瓦楞纸板;粘箱模块包括粘贴装置与定位装置,粘贴装置用于将模切后的瓦楞纸板粘贴成箱形,定位装置用于定位瓦楞纸箱与粘贴装置的相对位置。

22.检测箱3为贯通的箱体,粘连后的瓦楞纸箱穿过检测箱3,尺寸测量单元包括限位检测装置,粘连后的瓦楞纸箱穿过检测箱3时,限位检测装置对瓦楞纸箱的长度、宽度和高度进行限位,从而对瓦楞纸箱的尺寸进行测量。

23.外形测量单元包括平直检测装置,粘连后的瓦楞纸箱穿过检测箱3时,平直检测装置与瓦楞纸箱的外形进行贴合,从而判断瓦楞纸箱有无翘曲等缺陷。

24.当限位检测装置或平直检测装置检测到瓦楞纸箱具有缺陷时,瓦楞纸板推送模块、纸板模切模块和粘箱模块均被暂停。

25.测量装置包括尺寸测量器,尺寸测量器设于推送装置内,尺寸测量器用于测量推送装置所推送的瓦楞纸板,推送装置将瓦楞纸板推送至模切装置内,限位检测装置与尺寸测量器电性连接。

26.模切装置内设有模切刀,模切刀用于将瓦楞纸板裁剪成便于弯折的板状,传感装置包括模切刀位置传感器,模切刀位置传感器与模切装置电性连接,模切刀位置传感器用于感应模切刀与瓦楞纸板的位置,限位检测装置和平直检测装置均与模切刀位置传感器电性连接。

27.粘贴装置内设有胶带,粘贴装置包括释放口,释放口用于释放胶带进而将瓦楞纸板粘贴成箱体,定位装置包括粘贴位置传感器,粘贴位置传感器与粘贴装置电性连接,粘贴位置传感器用于定位释放口与纸箱的位置,平直检测装置与粘贴位置传感器电性连接。

28.瓦楞纸板推送模块、纸板模切模块、粘箱模块和品质检测模块所产生的数据均传输至人工端。

29.将瓦楞纸板放入推送装置内,推送装置将瓦楞纸推送入模切装置内,模切装置驱动模切刀将瓦楞纸板裁剪成便于弯折的板状,并持续将裁剪后的纸板推送入粘箱装置内,

粘箱装置将内部的胶带通过释放口进行释放,从而将裁剪后的纸板粘贴成箱状,而后将粘贴后的箱体推送入检测箱3内,此时当箱体的长、宽或高尺寸过大或过小时,限位检测装置被触发,从而将瓦楞纸板推送模块、纸板模切模块和粘箱模块暂停,同时限位检测装置将电信号传递至尺寸测量器与模切刀位置传感器,此时尺寸测量器对推送装置内的瓦楞纸板进行测量,同时模切刀位置传感器感应模切刀的位置,同时感应纸板与模切刀的相对位置,并将测量结果反馈至人工端进行人工核对,人工核对并调整后,手动启动瓦楞纸板推送模块、纸板模切模块和粘箱模块继续工作。

30.当平直检测装置被触发时,将瓦楞纸板推送模块、纸板模切模块和粘箱模块暂停,同时平直检测装置将电信号传递至粘贴位置传感器与模切刀位置传感器,通过模切刀位置传感器的感应,以及粘贴位置传感器感应胶带释放口与纸箱的相对位置,从而感应纸箱的位置有无偏移,以及胶带释放口胶带的释放有无偏移,并将测量结果反馈至人工端进行人工核对,人工核对并调整后,手动启动瓦楞纸板推送模块、纸板模切模块和粘箱模块继续工作。