液/固态添加剂在熔喷纤维特定位置的添加方法和设备

1.本技术是申请日为2020年09月01日、发明名称为“液/固态添加剂在熔喷法非织造工艺中的添加方法和设备”的中国发明专利申请第202010906288.4号的分案申请。

技术领域

2.本发明涉及化学纤维制造领域,具体涉及一种液/固态添加剂在熔喷纤维特定位置的添加方法和设备。

背景技术:

3.熔喷法是将高聚物熔体通过高速高温气流喷吹,使熔体细流受到极度拉伸而形成超细纤维,然后凝聚到多孔滚筒或成网帘上形成纤网,再经自身粘合或热粘合作用得以加固而制成非织造布的一种生产技术。熔喷无纺布生产的产品,具有高过滤效率、低阻力、柔软、纤网在不加粘结剂的情况下自粘合等优点,被广泛应用在空气过滤(中效以及亚高效过滤等)、个人防护(n95或kn95级别的防尘口罩、与纺粘布复合用于隔离服或者防护服等)、液体过滤及电池隔膜、工业擦拭布、保暖材料等。

4.为了弥补单一聚合物性能上的不足,双组分纺丝技术或者多组分纺丝技术也被应用在熔喷非织造材料生产中,以改善材料的弹性、柔软性、结合力、强度、耐用性等。传统的双组分或者多组分的熔喷设备和工艺较为复杂,一般有两套或者多套进料系统。美国专利us005551588中描述了一种通过使用蚀刻工艺制备的较薄的金属分配板。在纺丝单元中使用专利所描述的多层金属分配板,使得各组分的聚合物能从相互独立的通道,通过对应的入口孔进入熔喷喷丝板;此专利描述的纺丝板造价相对低廉,可以进行定期报废,而不必进行定期清理。专利cn100451204c中描述了一种更具有蓬松性、柔软性、透气性和保温性的并列型双组分熔喷复合纤维制成的非织造布,聚合物a为pp(30-70%),聚合物b为pet(70%-30%)。专利cn101591837a中描述了一种并列型双组分熔喷材料,聚合物a为电气石改性的pp(20-80%),聚合物b为pet(80-20%),双组分材料经高压电晕放电驻极之后,制备出双组分熔喷耐久驻极非织造材料。

5.在熔喷非织造材料的生产过程中,各类液固态添加剂被广泛使用。比较常见的添加剂,按功能可以分成色母颗粒以及功能性添加剂(抗菌剂、增韧剂、静电驻极添加剂、阻燃剂等)。但是大部分功能性添加剂,诸如抗菌剂、静电驻极添加剂等添加剂价格昂贵,若要实现诸如抗菌或者静电驻极的功能,在熔喷材料中添加的剂量较大,造成材料制造成本居高不下。同时,添加剂的使用对于纺丝成型有较大影响,使得纺丝过程更为复杂,且部分添加剂的使用会降低材料的机械性能,使得材料强度、抗老化性能等受到影响。更重要的是,部分添加剂,诸如抗菌剂和抗油添加剂只有在纤维表面附着,才能发挥其效果,内部添加不会改进材料的效率,反而会影响材料的机械性能、静电稳定性等其他效能;目前的纺丝工艺,添加剂倾向在纤维内部聚集。

6.中国专利申请201811248557.1公开了一种耐光老化聚丙烯熔喷非织造布的加工方法,其步骤为:所述聚丙烯熔喷非织造布纤维采用皮芯复合结构,其中所述芯层组分为纯

聚丙烯切片,所述皮层结构在形成皮层的聚丙烯切片母粒中混入光反射剂和光吸收剂,最终制备出添加剂集中在纤维皮层中、具有皮芯结构的耐光老化聚丙烯熔喷非织造布纤维。采用的是皮芯结构的加工方法,使添加剂分布在纤维表层,降低了添加异物颗粒对纤维本体结构和性能的不利影响。同时,降低了添加剂的使用量,最大幅度地提升了添加剂在纤维表层的含量,使纤维表层的添加物对光的吸收和反射作用最大化。该结构的形成需要两套喂料系统:一套向纺丝系统提供芯结构所需的熔融态聚丙烯,一套向纺丝系统提供皮结构所需要的混有光反射剂和光吸收剂的熔融态聚丙烯。整个工艺流程繁琐,机器占地面积大,不易在现行的熔喷纺丝设备上改进,推广难度较大。且该专利的制备方法只能制成皮芯结构的纤维材料,两套喂料系统的控制不当,易造成皮芯之间存在间隙,机械强度性能损失明显。

7.有鉴于此,本发明针对现有技术的不足,提出一种液/固态添加剂在熔喷法非织造工艺中的添加方法和设备,解决添加剂对成本和材料机械性能造成影响的问题,同时可直接在熔喷过程中实现,不受纤维结构的限制。

技术实现要素:

8.本发明的目的是提供一种液/固态添加剂在熔喷法非织造工艺中的添加方法和设备,通过在特定区域聚集添加,降低添加剂对于纺丝成型的影响和对材料机械性能的影响,降低成本,同时显著提高添加剂带来的效果。

9.为实现上述发明目的,本发明技术方案如下:

10.首先,本发明提供一种液/固态添加剂在熔喷法非织造工艺中的添加方法,在高聚物从熔喷喷头挤出未被或正被高速气流牵引成丝时、或进入分配板之前,添加添加剂,使得添加剂高聚物熔体被高速气流牵引的过程中从纤维外表迁至纤维表层或末梢、或者通过分配板进入纤维表层或末梢,形成外环状添加剂结构或者末梢添加剂结构的纤维。

11.具体的,所述高聚物可以是各种各样的热塑性高聚物,可以是一种高聚物或多种高聚物组合,所述热塑性高聚物例如聚丙烯(pp)、聚乙烯(pe)、聚酯(pet)、聚碳酸酯(pc)、聚对苯二甲酸丁二醇酯(pbt)、聚酰胺(pa)、热塑性聚氨酯(tpu)、聚苯硫醚(pps)、聚乳酸(pla)、聚酰胺6(nl6)、聚酰胺脂(pea)、聚三氟氯乙烯(pctfe)等。

12.具体的,所述添加剂可以是各种各样的液态添加剂和固态添加剂,可以是一种添加剂或多种添加剂组合,所述添加剂例如抗菌剂、静电驻极添加剂、抗氧化剂、阻燃剂、抗油添加剂、增韧剂、表面活性剂、染料等;优选为抗菌剂、静电驻极添加剂。

13.优选的,所述添加剂在纤维中的质量分数为0.05-3%。

14.所述抗菌剂包括但不限于无机抗菌剂、有机抗菌剂、天然抗菌剂;所述无机抗菌剂例如银、铜、锌等金属离子、氧化锌、氧化铜、磷酸二氢铵、碳酸锂等金属化合物、负载了金属离子的多孔材料等;所述有机抗菌剂例如酰基苯胺类、咪唑类、噻唑类、异噻唑酮衍生物类、季铵盐类、双呱类、酚类等;所述天然抗菌剂例如甲壳素、芥末、蓖麻油、山葵、壳聚糖、昆虫抗菌性蛋白质、桧柏、艾蒿、芦荟、甘草、鱼腥草、茶叶、石榴皮、胆矾,雄黄等。

15.所述静电驻极添加剂包括但不限于高介电常数的无机添加剂、辅助成核试剂、抗氧化剂、抗油添加剂等;所述高介电常数的无机添加剂例如氧化铝、氧化镁、氧化钡等;所述辅助成核试剂例如炭黑、高岭土、二氧化钛、羧酸盐、硬脂酸镁等。

16.所述抗氧化剂例如受阻酚类抗氧化剂、羟胺类抗氧化剂、双酚类抗氧剂、紫外吸收类抗氧化剂等。

17.所述抗油添加剂例如含氟抗油添加剂等。

18.所述阻燃剂包括但不限于卤系阻燃剂、磷系阻燃剂、氢氧化铝、氢氧化镁等。

19.具体的,所述外环状添加剂结构是指添加剂聚集在横截面为圆形或椭圆形的纤维的外环,如附图1所示。

20.具体的,所述末梢添加剂结构是指添加剂聚集在横截面具有凸起端的纤维的凸起端,优选为叶型截面的凸起端,如附图2所示。

21.具体的,所述添加方法包括直接法和分配板法。

22.所述直接法具体步骤包括:

23.(1)采用单组分熔喷系统,将高聚物的切片在进料仓高温熔融,经过挤出设备、计量设备挤出高聚物熔体;

24.(2)高聚物熔体依次经过模头装置、分配板、熔喷喷头,挤出熔体细流,添加剂从添加剂盒体由单独的管道排出并附着到熔体细流上;

25.(3)通过气流拉伸,附着添加剂的熔体细流形成微米级或者亚微米级的纤维束,聚集到成网滚筒或者成网帘上形成熔喷非织造布。

26.优选的,步骤(2)中,所述添加剂盒体设有雾化装置,添加剂经过雾化,从添加剂盒体出口管附着到熔体细流上。

27.在该方法中,高聚物从熔喷喷头挤出未被或正被高速气流牵引成丝时添加添加剂,使得添加剂在高聚物熔体被高速气流牵引的过程中从纤维外表迁至纤维表层或末梢,形成外环状添加剂结构或者末梢添加剂结构的纤维,其添加剂的迁徙过程如图3-6所示。

28.所述分配板法具体步骤包括:

29.(1)采用单组分熔喷机械的供液系统和双组分或多组分熔喷机械的喷丝系统结合,将高聚物的切片在进料仓高温熔融,经过挤出设备、计量设备挤出高聚物熔体;

30.(2)高聚物熔体依次经过模头装置、双组分或多组分系统的分配板,添加剂从添加剂盒体由单独的管道进入分配板管路,与高聚物汇合进入双组分或多组分纺丝头的指定位置,从熔喷喷头挤出熔体细流;所述添加剂对应的指定位置为纤维的外环或凸起末梢;

31.(3)通过气流拉伸,将熔体细流形成微米级或者亚微米级的纤维束,聚集到成网滚筒或者成网帘上形成熔喷非织造布。

32.优选的,步骤(2)中,所述分配板包括双组分或多组分系统的分配板和双组分或多组分系统的针头。

33.优选的,步骤(2)中,所述添加剂为固态添加剂时,状态为纳米粉状。

34.优选的,步骤(2)中,所述添加剂经过雾化或熔融后进入分配板管路。

35.优选的,步骤(2)中,所述外环是指:横截面为圆形或椭圆形的纤维的外环,如附图1所示。进一步优选为核壳结构纤维,其中核壳组分的截面面积比为1-9:1。

36.优选的,步骤(2)中所述凸起末梢是指:横截面具有凸起端的纤维的凸起端,进一步优选为叶型截面的凸起端,如附图2所示。

37.在该方法中,高聚物经过分配板管路时,分别进入双组份或多组分的核和壳部分的管路。在壳部分的管路中,添加添加剂,使得添加剂通过分配板进入纤维表层或末梢,形

成外环状添加剂结构或者末梢添加剂结构的纤维。

38.其次,本发明提供上述直接法所使用的设备,该设备为单组分熔喷系统,在熔喷喷头出口处设有添加剂盒体的出口管,优选的,所述添加剂盒体还配有雾化装置。

39.再者,本发明提供上述分配板法所使用的设备,该设备为单组分熔喷机械的供液系统和双组分或多组分熔喷机械的喷丝系统相结合,采用双组分或多组分分配板,且在分配板管路连接有添加剂盒体的出口管,优选的,所述添加剂盒体还配有雾化装置。

40.最后,本发明提供根据上述制备方法或使用上述设备制备的纤维。

41.与现有技术相比,本发明具有如下有益效果:

42.(1)添加剂添加仅在特定区域聚集,降低添加剂对于纺丝成型和材料强度性能的影响,避免添加剂在纤维截面中心聚集的状况;

43.(2)最大化利用添加剂,避免了添加剂在无效区域的浪费,提高添加剂效果,减少了添加剂的用量,降低了工艺成本;

44.(3)可以在传统单组分熔喷系统中增加独立的添加剂盒体、管道,也可以采用单组分熔喷机械的供液系统和双组分熔喷机械的喷丝系统结合的方式,不受设备限制,易于实施。

附图说明

45.图1为本发明的外环状添加剂结构示意图;

46.图2为本发明的末梢添加剂结构示意图;

47.图3为本发明的外环结构固态添加剂迁移示意图;

48.图4为本发明的外环结构液态添加剂迁移示意图;

49.图5为本发明的末梢结构固态添加剂迁移示意图;

50.图6为本发明的末梢结构液态添加剂迁移示意图;

51.图7为本发明直接法设备示意图;

52.图8为本发明分配板法所用设备示意图。

具体实施方式

53.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例,进一步阐明本发明,但下述实施例仅仅为本发明的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其它实施例,都属于本发明的保护范围。

54.下述实施例中的实验方法,如无特殊说明,均为常规方法,下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

55.实施例1

56.采用如图7所示的设备,该设备为单组分熔喷系统,在熔喷喷头007处设有添加剂盒体515的出口管516,所述添加剂盒体配有高压雾化装置。

57.采用直接法制备熔喷法非织造布,如图7:

58.(1)将熔融指数mfi为1500~1600克/10分钟(熔点为173℃)的聚丙烯高分子聚合物的切片在进料仓001使用275

±

10℃的温度进行高温熔融,经过螺杆挤出机002、齿轮计量

泵004挤出聚丙烯熔体;

59.(2)高聚物熔体依次通过衣架型模头装置005、分配板006、熔喷喷头007,在高聚物从直径为250微米的熔喷喷头挤出的时候,呈粉状结构的纳米银颗粒(粒径范围在1-20nm)014从配有高压气体辅助的雾化装置添加剂盒体515,由单独的管道516排出并附着到聚丙烯熔体细流011上;

60.(3)高速气流013通过空气加热器003加温至180

±

20℃,并从气流通道以及气板012进入纺丝单元008,气流牵引并拉伸附着了纳米银颗粒添加剂014的聚丙烯熔体细流517,形成平均直径2-4微米的纤维518,纤维518聚集到网帘010上形成具有环状的圆形纤维的熔喷法非织造布。

61.纳米颗粒的添加,可以通过类似流化床的直接气体雾化装置或者将纳米颗粒分散于水或其他溶剂中,再将溶液雾化干燥的间接雾化装置,通过调节雾化装置的添加速度,控制添加剂在纤维518中的质量百分比为0.05%。

62.实施例2

63.采用如图8所示的设备,该设备为单组分熔喷机械的供液系统和双组分熔喷机械的喷丝系统相结合,采用核壳双组分分配板006,且在分配板管路连接有添加剂盒体715的出口管716。

64.采用分配板法制备熔喷法非织造布,如图8:

65.(1)将熔融指数mfi为1500-1600克/10分钟(熔点为173℃)的聚丙烯高分子聚合物的切片在进料仓001使用275

±

10℃的温度进行高温熔融,经过螺杆挤出机002、齿轮计量泵004挤出聚丙烯熔体;

66.(2)纺丝单元008中采用核壳双组分分配板设计以及针头设计,聚丙烯熔体依次通过衣架型模头装置005、分配板006,在分配板管路与添加剂汇合后通过针头进入指定位置,进入熔喷喷头007;核壳双组分针头开孔处的直径为300微米,针头核部分的直径为210微米,核壳组分的截面面积比为1:1。熔融态的聚丙烯聚合物通过分配板006流入双组分针头内核部分,添加剂硬脂酸镁014经高温熔融后从添加剂盒体715,由单独的管道716进入分配板管路,并和熔融态的聚丙烯高分子聚合物011汇合进入核壳结构双组分纺丝头的外壳位置,从熔喷喷头007挤出混合熔体细流717;

67.(3)高速气流013通过空气加热器003加温至200

±

20℃,并从气流通道以及气板012进入纺丝单元008;气流牵引并拉伸附着了硬脂酸镁014的聚丙烯熔体细流717上面,形成平均直径在3-6微米的纤维718,纤维718聚集到网帘010上形成具有添加剂环状结构的圆形纤维的熔喷法非织造布。

68.通过调节添加速度,控制添加剂在纤维718中的质量百分比为1%。

69.实施例3

70.采用如图7所示的设备,该设备为单组分熔喷系统,在熔喷喷头007处设有添加剂盒体515的出口管516,所述添加剂盒体配有高压雾化装置。

71.采用直接法制备熔喷法非织造布,如图7:

72.(1)将熔融指数mfi为1500~1600克/10分钟(熔点为173℃)的聚丙烯高分子聚合物的切片在进料仓001使用275

±

10℃的温度进行高温熔融,经过螺杆挤出机002、齿轮计量泵004挤出聚丙烯熔体;

73.(2)高聚物熔体依次通过衣架型模头装置005、分配板006、熔喷喷头007,在高聚物从三叶型熔喷喷头(喷头三叶尖端形成的外围直径为300微米,三叶底端形成的直径约为150微米)挤出的时候,呈粉状结构的纳米银颗粒(粒径范围在1-20nm)014从配有高压气体辅助的雾化装置添加剂盒体515,由单独的管道516排出并附着到聚丙烯熔体细流011上;

74.(3)高速气流013通过空气加热器003加温至180

±

20℃,并从气流通道以及气板012进入纺丝单元008,气流牵引并拉伸附着了纳米银颗粒添加剂014的聚丙烯熔体细流517,多数纳米银颗粒物在牵引过程中迁移到纤维末端,形成外围直径1-4微米的三叶形纤维518,纤维末端具有添加剂聚集带。纤维518聚集到网帘010上形成具有末端添加剂聚合的三叶型纤维的熔喷法非织造布。

75.纳米颗粒的添加,可以通过类似流化床的直接气体雾化装置或者将纳米颗粒分散于水或其他溶剂中,再将溶液雾化干燥的间接雾化装置,通过调节雾化装置的添加速度,控制添加剂在纤维518中的质量百分比为0.15%。

76.实施例4

77.采用如图8所示的设备,该设备为单组分熔喷机械的供液系统和双组分熔喷机械的喷丝系统相结合,采用核壳双组分分配板006,且在分配板管路连接有添加剂盒体715的出口管716。

78.采用分配板法制备熔喷法非织造布,如图8:

79.(1)将熔融指数mfi为1500-1600克/10分钟(熔点为173℃)的聚丙烯高分子聚物的切片在进料仓001使用275

±

10℃的温度进行高温熔融,经过螺杆挤出机002、齿轮计量泵004挤出聚丙烯熔体;

80.(2)纺丝单元008中采用三叶型组分分配板设计以及针头设计,聚丙烯熔体依次通过衣架型模头装置005、分配板006,在分配板管路与添加剂汇合后通过针头进入指定位置,进入熔喷喷头007;喷头三叶尖端形成的外围直径为300微米,三叶底端形成的直径约为150微米。熔融态的聚丙烯聚合物通过分配板006流入三叶型组分的中心部分,静电驻极添加剂硬脂酸镁从添加剂盒体715,由单独的管道716进入分配板管路,并和熔融态的聚丙烯高分子聚合物011汇合进入三叶型组分的凸起部分,从熔喷喷头007挤出混合熔体细流717;

81.(3)高速气流013通过空气加热器003加温至200

±

20℃,并从气流通道以及气板012进入纺丝单元008;气流牵引并拉伸附着了静电驻极添加剂014的聚丙烯熔体细流717上面,形成平均直径在3-6微米的纤维718,纤维718聚集到网帘010上形成具有添加剂末端聚集的三叶型纤维的熔喷法非织造布。

82.通过调节添加速度,控制添加剂在纤维718中的质量百分比为0.5%。

83.对比例1

84.采用如图7所示但不含添加剂盒体和管道的设备,该设备为单组分熔喷系统。

85.采用直接法制备熔喷法非织造布,如图7:(1)将熔融指数mfi为1500~1600克/10分钟(熔点为173℃)的聚丙烯高分子聚合物的切片与呈粉状结构的纳米银颗粒(粒径范围在1-20nm)按照99.95:0.05的质量比例在进料仓001混合,并且使用275

±

10℃的温度进行高温熔融,经过螺杆挤出机002、齿轮计量泵004挤出聚丙烯熔体;

86.(3)高速气流013通过空气加热器003加温至180

±

20℃,并从气流通道以及气板012进入纺丝单元008,气流牵引并拉伸附着了纳米银颗粒添加剂014的聚丙烯熔体细流

517,形成平均直径2-4微米的纤维518,纤维518聚集到网帘010上形成圆形纤维的熔喷法非织造布。

87.对比例2

88.采用如图7所示但不含添加剂盒体和管道的设备,该设备为单组分熔喷系统。

89.采用直接法制备熔喷法非织造布,如图7:

90.(1)将熔融指数mfi为1500~1600克/10分钟(熔点为173℃)的聚丙烯高分子聚合物的切片与硬脂酸镁按照99:1的质量比例在进料仓001混合,并且使用275

±

10℃的温度进行高温熔融,经过螺杆挤出机002、齿轮计量泵004挤出聚丙烯熔体;

91.(3)高速气流013通过空气加热器003加温至180

±

20℃,并从气流通道以及气板012进入纺丝单元008,气流牵引并拉伸附着了硬脂酸镁添加剂014的聚丙烯熔体细流517,形成平均直径2-4微米的纤维518,纤维518聚集到网帘010上形成具圆形纤维的熔喷法非织造布。

92.对比例3

93.与实施例2不同的是,按照中国专利申请201811248557.1所记载的方法制备熔喷法非织造布,核壳组分的截面面积比、添加剂种类和用量皆与实施例2相同。

94.对比例4

95.与实施例1不同的是,未添加任何添加剂制得的普通熔喷法非织造布。

96.结果检验:

97.1、拉伸强度测试

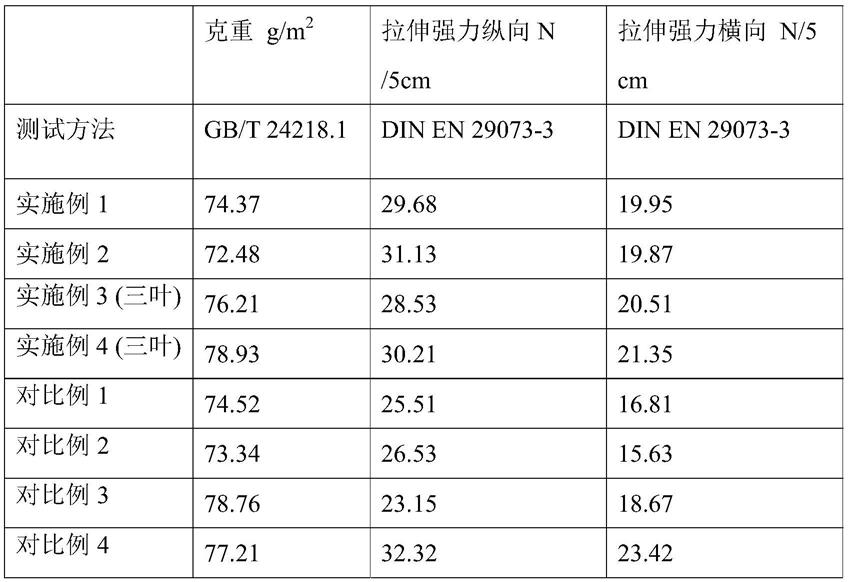

98.测试方法:分别按照实施例和对比例所描述的方法,制备克重为75g/m2的熔喷无纺布,经过热辊定性处理,测试纤维的强度。测试结果和方法如表1所示:

99.表1.

[0100][0101]

表1结果显示,实施例1-4所制备的无纺布与未添加添加剂的对比例4的无纺布相

比,横纵向拉伸强度均损失很小;对比例1-2使用普通添加方法制备的无纺布拉伸强度损失相对较大,对比例3由于中皮芯结构的无纺布,纵向拉伸性能损失很大。

[0102]

2、驻极效果测试

[0103]

测试方法:使用电晕放电的方法,对得到的熔喷无纺布进行静电驻极处理(充电电压50kv,电极丝距极板距离8cm)。按照gb2626参考方法,使用tsi 8130a作为测试仪器,质量中径为0.26微米的氯化钠气溶胶作为测量介质,测试材料在85l/min流速下的过滤效率。测试结果见表2:

[0104]

表2.

[0105]

组别克重(g/m2)过滤效率(%)气压降(pa)实施例224.698.542实施例426.197.638对比例227.292.443对比例326.895.242

[0106]

从表2可以看出,本发明制备的外环聚集和末端聚集的纤维的无纺布,过滤效率得到很大提高,与普通添加法相比,过滤效率从92.4%提高到98.5%,并优于皮芯结构的无纺布,可以降低添加剂用量,节约成本。

[0107]

3、抗菌效果测试

[0108]

测试方法:使用gb/t 20944.2-2007纺织品抗菌性能评价第二部分:吸收法进行测试,测试结果见表3:

[0109]

表3.

[0110] 金黄色葡萄球菌大肠杆菌组别抑菌率(%)抑菌率(%)实施例1》99》99实施例3》99》99对比例190-9590-95

[0111]

从表3可以看出,本发明制备的外环聚集和末端聚集的纤维的无纺布,抑菌率较普通无纺布得到很大提高,对金黄色葡萄球菌和大肠杆菌的抑菌率均达到99%以上。

[0112]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。