1.本发明涉及一种动物纤维落物中绒的回收装备,具体涉及一种适用于特种动物纤维分梳系统落物中少量绒的回收的高效天然纤维气流回收装备,属于纺织工程机械领域。

背景技术:

2.特种动物纤维主要包括羊绒、牛绒、驼绒、兔绒、马海毛等纤维,这些绒类纤维是保暖性好,悬垂性好,手感柔软滑糯,深受广大消费者喜爱的高端纤维原料。这些纤维提取大都采用联合分梳设备,需要分梳10遍以上,以排除掉粗毛、超短绒、草刺、二细毛等杂质。在排除这些杂质过程中也夹杂着少量绒毛纤维被带出来,为减少损失提高产量,这些少量绒需要回收。

3.现有落物中少量绒的回收装置主要有专利申请号为201320603379.6“羊绒落物回收机”:它包括框架结构的机身和动力传动系统,在机身上依次安装有喂毛平帘、喂毛罗拉、刺辊、风轮和尘笼,风轮和尘笼之间装有料道板,在尘笼内腔装有吸尘风箱,在吸尘风箱的一端装有引风机,引风机的出口有除尘布袋。申请号为02212381.4的“一种短绒回收机”主要是由左刺辊平筛与前刺辊清绒机、后刺辊清绒机联接,所述前刺辊清绒机由罗拉、齿条刺辊、集绒吊胆尘笼和压绒辊组成,后刺辊清绒机与前刺辊清绒机结构相同,再处理管道一端与杂绒分离器联接,另一端与前刺辊清绒机和后刺辊清绒机联接。

4.申请号为201520448090.0的“一种羊绒落料回收机构”包括壳体,以及设置于壳体内侧的分梳机构,还包括安装于分梳机构下方的震动筛、安装于震动筛下方的输料传送带、收料腔和收料斗,以及设置于震动筛和分梳机构之间的抽料风管、抽料电机和plc控制器。申请号为207920451354.6的“环保绒毛回收机”主要包括回收桶,设置在回收桶顶端的减速电机,与此电机输出端相连接、且伸入到绒毛回收桶内部的螺旋拔压器,设置在绒毛回收桶桶壁一侧的吸风口,与此吸风口相连接的吸风管道,设置在绒毛回收桶桶壁另一侧的风机罩,与此风机罩相连接的离心风机,设置在绒毛回收桶壁上且位于下部的出毛口。申请号为200920157371.5的“绒毛落物回收机”包括机架,机架上设置有喂入装置、第一回收装置、第二回收装置和绒毛剥离装置,喂入装置与第一回收装置之间设置有第一给绒装置,第一回收装置和第二回收装置之间设置有第二给绒装置,第一回收装置包括第一刺辊、第一风辊和第一尘笼,第二回收装置包括第二刺辊、第二风辊和第二尘笼,第一刺辊和第二刺辊上分别设置有挡绒刀和挡绒板。

5.这些专利有的已经转化成设备产品在市场上有销售,但是,均普遍存在用工多,除杂效果差、效率低和纤维损伤大等弊端,导致很少企业采用。

技术实现要素:

6.本发明的目的在于克服现有技术的缺陷,提供一种高效天然纤维气流回收装备,通过采用低速度、大隔距、无触点气流悬浮分离方式,实现对大量落物中所含少量绒的智能、高效、低损伤回收,不仅可用于羊绒落物的回收,也可以用于牦牛绒、驼绒、兔绒、马海毛

的分梳系统的落物回收。

7.本发明具体是这样实现的:

8.一种高效天然纤维气流回收装备,包括机架、地吸管道系统、除尘除杂机构、第一气流分离除毛机构、第二气流分离除毛机构、第三气流分离除毛机构、智能控制系统,机架上方设置有除尘除杂机构,除尘除杂机构与地吸管道系统相连,除尘除杂机构下方设置有依次顺序相连的第一气流分离除毛机构、第二气流分离除毛机构和第三气流分离除毛机构,高效天然纤维气流回收装备通过智能控制系统控制。

9.其中地吸管道系统主要将特种动物纤维分梳联合机分梳排除落物通过负压回收管道转移过来,喂入到除尘除杂机构中。地吸管道系统可以采用目前成熟的方案,本领域技术人员可以根据实际情况选择。

10.更进一步的方案是:

11.所述除尘除杂机构包括大尘笼、压毛辊、剥毛辊、托轮、刺钉辊、排杂板、滑毛板、滑杂板,大尘笼设置在拖轮上,大尘笼上方有压毛辊,压毛辊下方设置有剥毛辊,在大尘笼下方设置有刺钉辊,刺钉辊下方设置有排杂板,排杂板下方设置有滑杂板,在滑杂板旁还设置有滑毛板。落物通过地吸管道转移过来,喂入到除尘除杂机构后,通过压毛辊的握持,大尘笼表面将绒和毛转移,而土杂、尘杂和颗粒状草刺通过尘笼空隙掉入尘笼中以除去土杂、尘杂和草刺。掉入尘笼的土杂、尘杂收集到排杂板上,再通过滑杂板排出到尘杂收集桶中,而带有粗毛的纤维集合体通过尘笼除掉绝大部分大密度杂后由滑毛板掉入喂入皮板上,并通过喂入皮板送入第一气流分离除毛机构。

12.所述第一气流分离除毛机构包括与喂入皮板依次顺序配合设置的第一转移辊、第一给绒板、第一给绒罗拉,第一开松辊,在第一开松辊下方设置有第一风辊,第一开松辊右上方设置有通过第一拔绒刀固定架固定的第一拔绒刀,第一开松辊右侧设置有第一转移辊,第一转移辊上方设置有第一压绒辊,第一转移辊右侧通过第二转移辊与第二气流分离除毛机构相连,第二气流分离除毛机构通过第三转移辊与第三气流分离除毛机构相连。第二气流分离除毛机构和第三气流分离除毛机构的具有和第一气流分离除毛机构相同的结构。

13.在实际工作时,第一气流分离除毛机构通过喂入皮板与第一转移辊配合将原料输送至第一给绒板,第一给绒板通过第一给绒罗拉将原料平整后输送第一开松辊,第一开松辊高速旋转产生离心力将大部分粗毛等杂质甩掉,同时第一风辊高速旋转产生气流将附着在第一开松辊表面的绒吹至第一转移轮表面;第一拔绒刀与第一拔绒刀固定架配合将第一开松辊表面没有被吹掉的绒剥离到第一转移轮表面,第一转移轮与第一压绒轮配合将第一开松辊表面的绒整理成网状,并通过第二转移辊将第一转移轮表面绒网剥取并过渡至第二给绒板。重复以上动作2次后,最后由拨绒罗拉将附着在第三转移轮表面绒网剥离,并转入绒箱中而完成落物中绒的回收提取工作。通过三个连续设置的气流分离除毛机构除去粗毛和超短绒。

14.更进一步的方案是:

15.第一开松辊、第二开松辊和第三开松辊是由直径为220-300mm包覆针布的罗拉辊所组成,其包覆针布高度为4-7mm。

16.更进一步的方案是:

17.第一拨绒刀、第二拨绒刀和第三拨绒刀为单侧斜面立刀形状,且为w切面波纹形立刀状结构。

18.更进一步的方案是:

19.第一转移轮、第二转移轮和第三转移轮是由直径为450-600mm的包覆带有多孔不锈钢皮的转轮所组成,其上孔直径为3-6mm。

20.更进一步的方案是:

21.第一压绒辊、第二压绒辊和第三压绒辊是由直径为120-160mm的包覆带有多孔不锈钢皮的小转轮所组成,其上孔直径为2-5mm。

22.更进一步的方案是:

23.第一风辊、第二风辊和第三风辊是由直径为90-150mm的沟槽罗拉所组成,其上沟槽深度为15-25mm。

24.更进一步的方案是:

25.智能控制系统7主要由电脑控制中心、电机驱动和变频控制模块、速度检测模块和ccd线扫描图像识别处理模块所组成,并控制除尘除杂机构3、气流分离除毛机构一、二、三的电机速度。

26.本发明创新体现在以下几个方面:

27.(1)将特种动物纤维分梳系统落物直接通过负压回收管道输送一步进入气流分离落物回收机中,省去人工收集和转移的过程;

28.(2)除土杂和粗毛分2步进行,第一步通过尘笼除去土杂、灰杂和颗粒型草杂,再通过给绒板、给绒罗拉和开松辊的协同作用除去粗毛,而转移轮和压绒轮主要目的是整理除掉粗毛后的毛网更加均匀,并除去其中的超短绒;

29.(3)所设计的开松辊包覆针布比现包覆针布针高要高出2-5mm,这样有利于增加针布间容纤量,提高分离效率和产能;

30.(4)所设计的拨绒刀采取单侧斜面立刀形状,且为w切面波纹形立刀状结构,拨绒刀在取到绒毛剥离效果的同时,有利于泄压和均匀气流,使得剥离均匀;

31.(5)所用风轮采用沟槽罗拉结构,但是,与普通沟槽罗拉相比,其沟更深,槽更高,有利于产生均匀气流而悬浮所需要的绒纤维。

32.本发明通过采用低速度、大隔距、无触点气流悬浮分离方式,实现对大量落物中所含少量绒的智能、高效、低损伤回收,不仅可用于羊绒落物的回收,也可以用于牦牛绒、驼绒、兔绒、马海毛的分梳系统的落物回收。本发明的一次性回收率远高于常规水平,且回收物具有较好的平均豪特长度和回收率。

附图说明

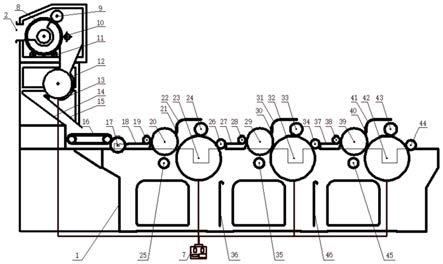

33.图1一种高效智能气流分离回收装备基本组成示意图;

34.图2一种高效智能气流分离回收装备总组成示意图;

35.图3第一、二、三转移轮结构示意图;

36.图4第一、二、三风辊结构示意图;

37.图5第一、二、三拨绒刀结构示意图。

38.图例:1-机架、2-地吸管道系统、3-除尘除杂机构、4-第一气流分离除毛机构、5-第

二气流分离除毛机构、6-第三气流分离除毛机构、7-智能控制系统、8-大尘笼、9-压毛辊、10-剥毛辊、11-托轮、12-刺钉辊、13-排杂板、14-滑毛板、15-滑杂板、16-喂入皮板、17-第一转移辊、18-第一给绒板、19-第一给绒罗拉、20-第一开松辊、21-第一拔绒刀、22-第一拔绒刀固定架、23-第一转移轮、24-第一压绒轮、25-第一风辊、26-第二转移辊、27-第二给绒板、28-第二给绒罗拉、29-第二开松辊、30-第二拔绒刀、31-第二拔绒刀固定架、32-第二转移轮、33-第二压绒轮、34-第三转移辊、35-第二风辊、36-第一中间隔板、37-第三给绒板、38-第三给绒罗拉、39-第三开松辊、40-第三拔绒刀、41-第三拔绒刀固定架、42-第三转移轮、43-第三压绒轮、44-拨绒罗拉、45-第三风辊、46-第二中间隔板。

具体实施方式

39.下面结合附图和具体实施例对本发明作进一步的详细说明。

40.如附图1、2所示,一种高效天然纤维气流回收装备,包括机架1,机架1上方设置有除尘除杂机构3,除尘除杂机构3与地吸管道系统2相连,除尘除杂机构3下方设置有依次顺序相连的第一气流分离除毛机构4、第二气流分离除毛机构5和第三气流分离除毛机构6,高效天然纤维气流回收装备通过智能控制系统控制7。

41.其中除尘除杂机构3包括大尘笼8、压毛辊9、剥毛辊10、托轮11、刺钉辊12、排杂板13、滑毛板14、滑杂板15,大尘笼8设置在拖轮11上,大尘笼8上方有压毛辊9,压毛辊9下方设置有剥毛辊10,在大尘笼8下方设置有刺钉辊12,刺钉辊12下方设置有排杂板13,排杂板13下方设置有滑杂板14,在滑杂板14旁还设置有滑毛板15。落物通过地吸管道转移过来,喂入到除尘除杂机构后,通过压毛辊9的握持,大尘笼8表面将绒和毛转移,而土杂、尘杂和颗粒状草刺通过尘笼空隙掉入尘笼中以除去土杂、尘杂和草刺。掉入尘笼的土杂、尘杂收集到排杂板13上,再通过滑杂板排出到尘杂收集桶中,而带有粗毛的纤维集合体通过尘笼除掉绝大部分大密度杂后由滑毛板掉入喂入皮板16上,并通过喂入皮板16送入第一气流分离除毛机构。

42.第一气流分离除毛机构4包括与喂入皮板16依次顺序配合设置的第一转移辊17、第一给绒板18、第一给绒罗拉19,第一开松辊20,在第一开松辊20下方设置有第一风辊25,第一开松辊右上方设置有通过第一拔绒刀固定架22固定的第一拔绒刀21,第一开松辊20右侧设置有第一转移辊23,第一转移辊上方设置有第一压绒辊24,第一转移辊右侧通过第二转移辊26与第二气流分离除毛机构相连。

43.第二气流分离除毛机构包括和第二转移辊26依次顺序配合设置的第二给绒板27、第二给绒罗拉28,第二开松辊29,在第二开松辊29下方设置有第二风辊35,第二开松辊右上方设置有通过第二拔绒刀固定架31固定的第二拔绒刀30,第二开松辊29右侧设置有第二转移辊32,第二转移辊上方设置有第二压绒辊33,第二转移辊右侧通过第三转移辊34与第三气流分离除毛机构相连。

44.第三气流分离除毛机构包括和第三转移辊34依次顺序配合设置的第三给绒板37、第三给绒罗拉38,第三开松辊39,在第三开松辊39下方设置有第三风辊45,第三开松辊右上方设置有通过第三拔绒刀固定架41固定的第三拔绒刀40,第三开松辊39右侧设置有第三转移辊42,第三转移辊上方设置有第三压绒辊43,第三转移辊42右侧有拨绒罗拉44。

45.第一气流分离除毛机构和第二气流分离除毛机构中间设置有第一中间隔板36,第

二气流分离除毛机构和第三气流分离除毛机构中间设置有第二中间隔板46。

46.在实际工作时,第一气流分离除毛机构通过喂入皮板16与第一转移辊17配合将原料输送至第一给绒板18,第一给绒板通过第一给绒罗拉19将原料平整后输送第一开松辊20,第一开松辊20高速旋转产生离心力将大部分粗毛等杂质甩掉,同时第一风辊25高速旋转产生气流将附着在第一开松辊20表面的绒吹至第一转移轮23表面;第一拔绒刀21与第一拔绒刀固定架22配合将第一开松辊20表面没有被吹掉的绒剥离到第一转移轮23表面,第一转移轮23与第一压绒轮24配合将第一开松辊20表面的绒整理成网状,并通过第二转移辊26将第一转移轮23表面绒网剥取并过渡至第二给绒板27。依次经过第二气流分离除毛机构和第三气流分离除毛机构重复以上动作2次后,最后由拨绒罗拉44将附着在第三转移轮表面绒网剥离,并转入绒箱中而完成落物中绒的回收提取工作。通过三个连续设置的气流分离除毛机构除去粗毛和超短绒。

47.下面以更具体的实施例对本发明作进一步的说明。

48.实施例1

49.大尘笼8的速度60r/min,第一给绒罗拉19速度40r/min,第一开松辊20转速45r/min,第一转移轮23速度70r/min,第一风辊25速度60r/min,辊与辊之间隔距10个丝;第二给绒罗拉28速度60r/min,第二开松辊29转速65r/min,第二转移轮32速度90r/min,第二风辊35速度70r/min,辊与辊之间隔距12个丝;第三给绒罗拉38速度80r/min,第三开松辊39转速85r/min,第三转移轮42速度110r/min,第三风辊45速度80r/min,辊与辊之间隔距12个丝;牦牛绒一次性回收率达到95%,平均豪特长度26mm,平均细度17.5μm,含粗3%。

50.实施例2

51.大尘笼8的速度60r/min,第一给绒罗拉19速度50r/min,第一开松辊20转速55r/min,第一转移轮23速度80r/min,第一风辊25速度70r/min,辊与辊之间隔距10个丝;第二给绒罗拉28速度70r/min,第二开松辊29转速75r/min,第二转移轮32速度100r/min,第二风辊35速度80r/min,辊与辊之间隔距12个丝;第三给绒罗拉38速度90r/min,第三开松辊39转速95r/min,第三转移轮42速度120r/min,第三风辊45速度90r/min,辊与辊之间隔距12个丝;牦牛绒一次性回收率达到94%,平均豪特长度25mm,平均细度17.5μm,含粗4%。

52.实施例3

53.大尘笼8的速度60r/min,第一给绒罗拉19速度60r/min,第一开松辊20转速65r/min,第一转移轮23速度90r/min,第一风辊25速度80r/min,辊与辊之间隔距10个丝;第二给绒罗拉28速度80r/min,第二开松辊29转速85r/min,第二转移轮32速度110r/min,第二风辊35速度90r/min,辊与辊之间隔距12个丝;第三给绒罗拉38速度100r/min,第三开松辊39转速105r/min,第三转移轮42速度130r/min,第三风辊45速度100r/min,辊与辊之间隔距12个丝;牦牛绒一次性回收率达到95%,平均豪特长度24mm,平均细度17.5μm,含粗4%。

54.尽管这里参照本发明的解释性实施例对本发明进行了描述,上述实施例仅为本发明较佳的实施方式,本发明的实施方式并不受上述实施例的限制,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本技术公开的原则范围和精神之内。