1.本发明涉及一种纸箱套合成型方法及系统,属于烟草行业中纸箱套合成型技术领域。

背景技术:

2.在打叶复烤生产线或再造烟叶生产线预压打包段的纸箱自动开箱套箱成型技术领域,虽然近年来在工艺优化和设备改造等方面进行了大量的研究和改进,但始终未能从根本上解决工艺及设备上遗留的硬件顽疾。

3.目前,打包生产流程中只能实现半自动化,部分工序仍需要人工完成,用工量大,与现代化的生产线严重不配套。直至今日,在国内尚无打叶复烤生产线或再造烟叶生产线预压打包段的纸箱开箱套箱成型是采用机械化全自动的。在21世纪的今天,环保、节能、降耗、均质化的要求越来越被引入各个加工企业,随着烟叶加工企业的设备更新改造,迫切需要一种烟草用纸箱自动开箱套箱成型系统,满足打叶复烤生产线或再造烟叶生产线预压打包段的自动开箱套箱成型,以满足打叶复烤生产线或再造烟叶生产线预压打包段的纸箱开箱套箱成型真正实现无人化操作,减少用工,降低生产成本,达到自动化、智能化的需求。

4.现有技术“cn211730411u一种纸箱自动开箱套箱成型系统”并不能实现全自动化的上料、出料,部分环节还需要人工作业才能完整进行,并且机械手需要完成多个动作,很大程度上影响了工作效率。此外,现有技术主要采用内箱套合外箱,成功率较低,影响工作效率;纸箱成型及纸垫放置都需要机械手完成,效率低。

技术实现要素:

5.本发明要解决的技术问题是针对现有技术的不足,提出一种纸箱套合成型方法及系统,采用外箱套合内箱、单独设置纸垫放置装置的方法,提高精准度,无需人工操作,解决了系统半自动化问题。

6.为解决上述技术问题,本发明提出一种纸箱套合成型方法,分别将内、外纸箱成型,将成型后的外纸箱套入内纸箱中,放置纸垫、塑料膜,将套膜完成的纸箱输送至预压打包机进行装箱打包,具体步骤如下:(1)存贮内、外纸箱垛:agv搬运车自动从纸箱存放区域搬运装在标准托盘上的纸箱垛,根据规定引导路线将纸箱垛分别送至对应的内、外纸箱堆叠上料对中装置上,纸箱堆叠上料对中装置的检测器件检测到物料存在通过控制系统启动运行;(2)内纸箱成型:机械手爪在存放内纸箱的纸箱堆叠上料对中装置上抓取一个内纸箱,通过内纸箱折盖机构完成内纸箱成型;(3)内纸箱定位:机械手爪抓取步骤(2)中成型的内纸箱水平移动到纸箱方正校正定位机构上,机械手爪松开内纸箱,通过纸箱方正校正定位机构的传动组件将内纸箱夹紧、定位;(4)放置导正装置:机械手爪抓取套箱导正装置,将其放入步骤(3)中已定位的内

纸箱内,完成放置后,机械手抓脱离套箱导正装置;(5)外纸箱成型:机械手爪在存放外纸箱的纸箱堆叠上料对中装置上抓取一个外纸箱,机械手爪通过移动、反转完成外纸箱成型,并使外纸箱的箱盖向上、箱口向下;(6)纸箱套合成型:将步骤(5)的外纸箱套入步骤(4)处理好的内纸箱中,完成套合后,将套箱导正装置放回原位;纸箱方正校正定位机构的传动组件夹紧套合完成的纸箱输送至下一工位;(7)放置纸垫:通过纸垫放置装置的纸垫拾取机构抓取纸垫放入套合完成的纸箱内,输送至下一工位;(8)折箱盖:通过箱翻盖折页装置将直立的箱盖压折成水平状态,输送至下一工位;(9)纸箱套膜:通过纸箱套袋机进行塑料膜放置,使塑料模覆盖整个箱体;(10)输送至打包机:将套膜完成的纸箱输送至预压打包机进行装箱打包。

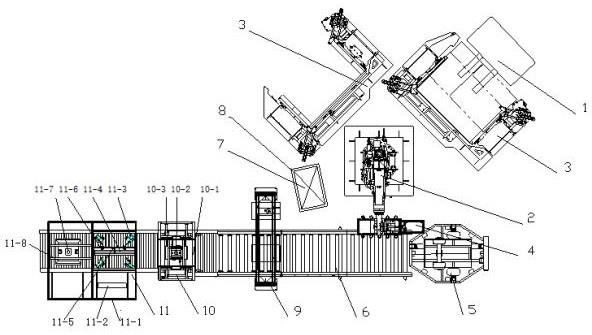

7.一种用于上述方法的系统,包括agv搬运车1、工业机器人2、纸箱堆叠上料对中装置3、机械手爪4、纸箱折页机构5、纸箱方正校正定位机构6、套箱导正装置7、套箱检测装置8、纸垫放置装置9、纸箱翻盖折页装置10)和纸箱套袋机11,纸箱堆叠上料对中装置3、纸箱折页机构5、机械手爪4、纸箱方正校正定位机构6、套箱导正装置7、套箱检测装置8以工业机器人2为中心,环绕工业机器人2的运行轨迹进行布置,纸箱方正校正定位机构6的出料端依次连接输送设备、纸箱翻盖折页装置10和纸箱套袋机11,纸垫放置装置9横跨输送设备上方,机械手爪4通过螺栓与工业机器人2轴端连接,套箱导正装置放置于套箱检测装置8上方。

8.agv搬运车1为备有电磁或光学等自动导引装置,能够沿规定的导引路径行驶,具有安全保护以及各种移载功能的带货叉的运输车,具备伸缩以及举升堆垛功能。纸箱堆叠上料对中装置3设有两组,分别存贮内纸箱和外纸箱。

9.所述纸箱堆叠上料对中装置3包括装置机架3-1、提升传动系统3-2和对中装置3-3,装置机架3-1上设有提升传动系统3-2和对中装置3-3,提升传动系统3-2设于装置机架3-1两侧,对中装置3-3设于装置机架3-1的上部。

10.纸箱堆叠上料对中装置3运行时,机械手爪每抓取走一个纸箱,存放内、外纸箱的纸箱堆叠上料对中装置3就提升一个纸箱的高度,对纸箱整形一次,便于下次机械手爪抓取纸箱,提高工作效率,节省时间。

11.所述机械手爪4上还设有吸箱机构4-1和折叠机构4-2,吸箱机构4-1和折叠机构4-2通过铰支与机械手爪4连接,吸箱机构4-1和折叠机构4-2铰连接,折叠机构4-2可向下翻折,使吸箱机构4-1和折叠机构4-2成90度。吸箱机构4-1上设有负压吸附装置。

12.所述纸箱折页机构5包括折盖板5-1、驱动装置5-2、撑盖机构5-3,纸箱折页机构5每侧均设有折盖板5-1、内部设有撑盖机构5-3,折盖板5-1和撑盖机构5-3上均设有独立的驱动装置5-2。

13.所述纸箱方正校正定位机构6包括传动组件6-1、移动挡板6-2、驱动装置6-3驱动连杆组件6-4,传动组件6-1之间通过机架连接,输送面与两传动组件6-1连接,移动挡板6-2、驱动装置6-3、驱动连杆组件6-4分别设于输送面底部,驱动装置6-3与驱动连杆组件6-4铰连接,驱动连杆组件6-4与传动组件6-1连接。

14.纸箱方正校正定位机构6用于对内、外纸箱夹紧定位。运行时,移动挡板6-2升起,高于纸箱输送面,传动组件6-1与纸箱两侧相接触,传动组件的间距可以调节的,并通过驱动装置6-3驱动连杆组件6-4实现相对或者相反运动。当成型的纸箱放置于纸箱方正校正定位机构6时,传动组件6-1在驱动连杆组件6-4的作用下实现相对运行,夹紧纸箱,对内、外纸箱实施夹紧定位。

15.所述套箱导向装置7包括呈双四角锥台状的导向体、设有支架四角的柔性弹性导板、柔性垫片、导向辊、吸附面和锥套,导向体底面设有的锥套,吸附面设于导向装置正上方,导向辊设于导向装置7腰部位置的四个侧面,柔性弹性导板与柔性垫片叠加安装设于导向装置7腰部位置的四个角,使四角呈现弧形导向面。

[0016] 所述纸垫放置装置9包括机架9-1、输送装置9-2、水平移动装置9-3、垂直移动装置9-4、纸垫拾取机构9-5,输送装置9-2设于机架9-1的正下方,水平移动装置9-3、垂直移动装置9-4、纸垫拾取机构9-5、放置纸垫的支架均设于机架上, 纸垫拾取机构9-5上设有负压吸附装置,水平移动装置9-3与垂直移动装置9-4垂直连接、垂直移动装置9-4下端连接纸垫拾取机构9-5,放置纸垫的支架位于机架的侧下方、并与纸垫拾取机构9-5呈平行。

[0017]

纸垫放置装置9运行时,纸垫拾取机构9-5在垂直移动装置9-4的驱动下移接触到纸垫,纸垫拾取机构9-5上的负压吸附装置抓取住纸垫上移到上限位置,在水平移动装置9-3的驱动下水平移动到纸箱正上方,负压吸附装置松开抓住的纸垫,落入纸箱内,完成纸垫放置。

[0018]

所述纸箱翻盖折页装置10包括折页机架10-1、升降装置10-2、折页机构10-3,升降装置10-2位于折页机架10-1顶部,折页机构10-3设于折页机架10-1的中上方。

[0019]

纸箱翻盖折页装置10运行时,纸箱翻盖折页装置10检测到放置完纸垫的纸箱输送到箱翻盖折页装置10正下方时停止输送,升降装置10-2带动折页机构10-3下移至纸箱口,此时折页机构下翻,将直立的箱盖压折成水平状态,升降装置10-2带动折页机构10-3上移复位,折盖完成。

[0020]

所述纸箱套袋机11包括套袋机架11-1、放膜卷11-2、折页夹膜机构11-3、送膜机构11-4,切膜机构11-5、鼓风吹膜机构11-6、升降装置11-7、压膜板11-8,放膜卷11-2设于套袋机架11-1侧下方,折页夹膜机构11-3设于套袋机架11-1中间、并呈四角对称分布,送膜机构11-4设于套袋机架11-1顶部,切膜机构11-5设于送膜机构11-4的下方,鼓风吹膜机构11-6设于切膜机构11-5的下方,升降装置11-7设于套袋机架11-1的顶部,压膜板11-8设于套袋机架11-1的中上方。

[0021]

纸箱套袋机11运行时,纸箱套袋机11检测到上游输送来的纸箱到位时,纸箱停止在机架11-1正下方、放膜卷11-2和送膜机构11-4的共同作用下将所需长度的膜送入纸箱内,折页夹膜机构11-3上移夹住膜的上半部分、切膜机构11-5运行切断膜,折页夹膜机构11-3夹住膜的四角并向外运动,同时鼓风吹膜机构11-6开始吹风撑大膜使膜覆盖住整个箱底、装完膜的纸箱进入下一个工位定位后,升降装置11-7带动压膜板11-8下移,压膜板11-8的尺寸略小于纸箱的截面,压膜板11-8下移到箱底,使膜撑开完全贴合于纸箱内壁,随后降装置11-7带动压膜板11-8上移复位,此时纸箱套合成型和添加辅料的工序全部完成,完工后的纸箱可以直接输送至预压打包机进行装箱打包,实现全线自动化生产。

[0022]

本发明能够适应新纸箱,也能适用于回用纸箱,具有较好的自适应能力,能满足烟

用纸箱(内、外)箱垛的自动上料、自动开箱成型、并将外箱自动套到内箱上,以及加纸垫、纸箱翻盖、套塑料袋等工序,由原始物料状态完成生产线所需符合各项要求的纸箱以及其他辅材的添加,与烟叶预压打包生产线实现无缝连接,从进料到纸箱成型输送至预压打包生产线均无需人工参与,有效提高自动化生产效率,从而节省大量的资金,生产能力满足打叶复烤生产线或再造烟叶生产线预压打包段的自动开箱套箱成型的要求。同时,本发明采用外箱套内箱的方式,使套箱的效率能提高40-50%,套箱准确率达到95%以上,套箱效率大大提高,提高工作效率。

附图说明

[0023]

图1为本发明的纸箱套合成型系统示意图。

[0024]

图2为本发明的箱堆叠上料对中装置示意图。

[0025]

图3为本发明的机械手爪机构示意图。

[0026]

图4为本发明的纸箱折页机构示意图。

[0027]

图5为本发明的纸箱方正校正定位机构示意图。

[0028]

图6为本发明的纸垫放置装置示意图。

[0029]

图中:1-agv搬运车,2-工业机器人,3-纸箱堆叠上料对中装置,3-1-装置机架,3-2-升传动系统,3-3-对中装置,4-机械手爪,4-1-吸箱机构,4-2-折叠机构,5-纸箱折页机构,5-1-折盖板,5-2-驱动装置,5-3-撑盖机构,6-纸箱方正校正定位机构,6-1-传动组件,6-2-移动挡板,6-3-定位驱动装置,6-4-驱动连杆组件,7-套箱导正装置,8-套箱检测装置,9-纸垫放置装置,9-1-机架,9-2-输送装置,9-3-水平移动装置,9-4-垂直移动装置,9-5-纸垫拾取机构,10-纸箱翻盖折页装置,10-1-折页机架,10-2-升降装置,10-3-折页机构,11-纸箱套袋机,11-1-套袋机架,11-2-放膜卷,11-3-折页夹膜机构,11-4-送膜机构,11-5-切膜机构,11-6-鼓风吹膜机构,11-7-升降装置,11-8-压膜板。

具体实施方式

[0030]

下面对本发明的具体实施方式作进一步详尽描述。实施例中未注明的技术或产品,均为现有技术或可以通过购买获得的常规产品;尚未描述的结构特征,均可采用常规结构实现。

[0031]

实施例1:如图1-6所示,本纸箱套合成型方法,分别将内、外纸箱成型,将成型后的外纸箱套入内纸箱中,放置纸垫、塑料膜,将套膜完成的纸箱输送至预压打包机进行装箱打包,具体步骤如下:(1)存贮内、外纸箱垛:agv搬运车自动从纸箱存放区域搬运装在标准托盘上的纸箱垛,根据规定引导路线将纸箱垛分别送至对应的内、外纸箱堆叠上料对中装置上,纸箱堆叠上料对中装置的检测器件检测到物料存在通过控制系统启动运行;(2)内纸箱成型:机械手爪在存放内纸箱的纸箱堆叠上料对中装置上抓取一个内纸箱,通过内纸箱折盖机构完成内纸箱成型;(3)内纸箱定位:机械手爪抓取步骤(2)中成型的内纸箱水平移动到纸箱方正校正定位机构上,机械手爪松开内纸箱,通过纸箱方正校正定位机构的传动组件将内纸箱夹紧、定位;

(4)放置导正装置:机械手爪抓取套箱导正装置,将其放入步骤(3)中已定位的内纸箱内,完成放置后,机械手抓脱离套箱导正装置;(5)外纸箱成型:机械手爪在存放外纸箱的纸箱堆叠上料对中装置上抓取一个外纸箱,机械手爪通过移动、反转完成外纸箱成型,并使外纸箱的箱盖向上、箱口向下;(6)纸箱套合成型:将步骤(5)的外纸箱套入步骤(4)处理好的内纸箱中,完成套合后,将套箱导正装置放回原位;纸箱方正校正定位机构的传动组件夹紧套合完成的纸箱输送至下一工位;(7)放置纸垫:通过纸垫放置装置的纸垫拾取机构抓取纸垫放入套合完成的纸箱内,输送至下一工位;(8)折箱盖:通过箱翻盖折页装置将直立的箱盖压折成水平状态,输送至下一工位;(9)纸箱套膜:通过纸箱套袋机进行塑料膜放置,使塑料模覆盖整个箱体;(10)输送至打包机:将套膜完成的纸箱输送至预压打包机进行装箱打包。

[0032]

一种用于上述方法的系统,包括agv搬运车1、工业机器人2、纸箱堆叠上料对中装置3、机械手爪4、纸箱折页机构5、纸箱方正校正定位机构6、套箱导正装置7、套箱检测装置8、纸垫放置装置9、纸箱翻盖折页装置10和纸箱套袋机11,纸箱堆叠上料对中装置3、纸箱折页机构5、机械手爪4、纸箱方正校正定位机构6、套箱导正装置7、套箱检测装置8以工业机器人2为中心,环绕工业机器人2的运行轨迹进行布置,纸箱方正校正定位机构6的出料端依次连接输送设备、纸箱翻盖折页装置10和纸箱套袋机11,纸垫放置装置9横跨输送设备上方,机械手爪4通过螺栓与工业机器人2轴端连接,套箱导正装置放置于套箱检测装置8上方。

[0033]

agv搬运车1为备有电磁或光学等自动导引装置,能够沿规定的导引路径行驶,具有安全保护以及各种移载功能的带货叉的运输车,具备伸缩以及举升堆垛功能。纸箱堆叠上料对中装置3设有两组,分别存贮内纸箱和外纸箱。

[0034]

纸箱堆叠上料对中装置3包括装置机架3-1、提升传动系统3-2和对中装置3-3,装置机架3-1上设有提升传动系统3-2和对中装置3-3,提升传动系统3-2设于装置机架3-1两侧的内部,对中装置3-3设于装置机架3-1顶部。

[0035]

纸箱堆叠上料对中装置3运行时,机械手爪每抓取走一个纸箱,存放内、外纸箱的纸箱堆叠上料对中装置3就提升一个纸箱的高度,就对纸箱整形一次,便于下次机械手爪抓取纸箱,提高工作效率,节省时间。

[0036]

机械手爪4上还设有吸箱机构4-1和折叠机构4-2,吸箱机构4-1和折叠机构4-2通过铰支与机械手爪4连接,吸箱机构4-1和折叠机构4-2铰连接,折叠机构4-2可向下翻折,使吸箱机构4-1和折叠机构4-2成90度。吸箱机构4-1上设有负压吸附装置。

[0037]

纸箱折页机构5包括折盖板5-1、驱动装置5-2、撑盖机构5-3,纸箱折页机构5每侧均设有折盖板5-1、内部设有撑盖机构5-3,折盖板5-1和撑盖机构5-3上均设有独立的驱动装置5-2。

[0038]

纸箱方正校正定位机构6包括传动组件6-1、移动挡板6-2、驱动装置6-3驱动连杆组件6-4,传动组件6-1之间通过机架连接,输送面与两传动组件6-1连接,移动挡板6-2、驱动装置6-3、驱动连杆组件6-4分别设于输送面底部,驱动装置6-3与驱动连杆组件6-4铰连接,驱动连杆组件6-4与传动组件6-1连接。

[0039]

纸箱方正校正定位机构6用于对内、外纸箱夹紧定位。运行时,移动挡板6-2升起,高于纸箱输送面,传动组件6-1与纸箱两侧相接触,传动组件的间距可以调节的,并通过驱动装置6-3驱动连杆组件6-4实现相对或者相反运动。当成型的纸箱放置于纸箱方正校正定位机构6时,传动组件6-1在驱动连杆组件6-4的作用下实现相对运行,夹紧纸箱,对内、外纸箱实施夹紧定位。

[0040]

套箱导向装置7包括呈双四角锥台状的导向体、设有支架四角的柔性弹性导板、柔性垫片、导向辊、吸附面和锥套,导向体底面设有的锥套,吸附面设于导向装置正上方,导向辊设于导向装置7腰部位置的四个侧面,柔性弹性导板与柔性垫片叠加安装设于导向装置7腰部位置的四个角,使四角呈现弧形导向面。

[0041]

纸垫放置装置9包括机架9-1、输送装置9-2、水平移动装置9-3、垂直移动装置9-4、纸垫拾取机构9-5,输送装置9-2设于机架9-1的正下方,水平移动装置9-3、垂直移动装置9-4、纸垫拾取机构9-5、放置纸垫的支架均设于机架上, 纸垫拾取机构9-5上设有负压吸附装置,水平移动装置9-3与垂直移动装置9-4垂直连接、垂直移动装置9-4下端连接纸垫拾取机构9-5,放置纸垫的支架位于机架的侧下方、并与纸垫拾取机构9-5呈平行。

[0042]

纸垫放置装置9运行时,纸垫拾取机构9-5在垂直移动装置9-4的驱动下移接触到纸垫,纸垫拾取机构9-5上的负压吸附装置抓取住纸垫上移到上限位置,在水平移动装置9-3的驱动下水平移动到纸箱正上方,负压吸附装置松开抓住的纸垫,落入纸箱内,完成纸垫放置。

[0043]

纸箱翻盖折页装置10包括折页机架10-1、升降装置10-2、折页机构10-3,升降装置10-2位于折页机架10-1顶部,折页机构10-3设于折页机架10-1的中上方。

[0044]

纸箱翻盖折页装置10运行时,纸箱翻盖折页装置10检测到放置完纸垫的纸箱输送到箱翻盖折页装置10正下方时停止输送,升降装置10-2带动折页机构10-3下移至纸箱口,此时折页机构下翻,将直立的箱盖压折成水平状态,升降装置10-2带动折页机构10-3上移复位,折盖完成。

[0045]

纸箱套袋机11包括套袋机架11-1、放膜卷11-2、折页夹膜机构11-3、送膜机构11-4,切膜机构11-5、鼓风吹膜机构11-6、升降装置11-7、压膜板11-8,放膜卷11-2设于套袋机架11-1侧下方,折页夹膜机构11-3设于套袋机架11-1中间、并呈四角对称分布,送膜机构11-4设于套袋机架11-1顶部,切膜机构11-5设于送膜机构11-4的下方,鼓风吹膜机构11-6设于切膜机构11-5的下方,升降装置11-7设于套袋机架11-1的顶部,压膜板11-8设于套袋机架11-1的中上方。

[0046]

纸箱套袋机11运行时,纸箱套袋机11检测到上游输送来的纸箱到位时,纸箱停止在机架11-1正下方、放膜卷11-2和送膜机构11-4的共同作用下将所需长度的膜送入纸箱内,折页夹膜机构11-3上移夹住膜的上半部分、切膜机构11-5运行切断膜,折页夹膜机构11-3夹住膜的四角并向外运动,同时鼓风吹膜机构11-6开始吹风撑大膜使膜覆盖住整个箱底、装完膜的纸箱进入下一个工位定位后,升降装置11-7带动压膜板11-8下移,压膜板11-8的尺寸略小于纸箱的截面,压膜板11-8下移到箱底,使膜撑开完全贴合于纸箱内壁,随后降装置11-7带动压膜板11-8上移复位,此时纸箱套合成型和添加辅料的工序全部完成,完工后的纸箱可以直接输送至预压打包机进行装箱打包,实现全线自动化生产。

[0047]

上面对本发明的技术内容作了说明,但本发明的保护范围并不限于所述内容,在

本领域的普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下对本发明的技术内容做出各种变化,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。