1.本发明涉及加弹机技术领域,尤其涉及一种锦纶丝高效加弹加工装置及生产工艺。

背景技术:

2.锦纶是一种现代化纤加工中经常使用的材料之一,锦纶制成的锦纶丝具有亮丽的光泽,并且其触感光滑,具有天然丝绸的光滑度,并且易于人为加工批量生产,使用成本大大低于丝绸材料,是纺织业中的丝绸低成本替代材料,而锦纶丝在生产过程中需要经过加弹机加工后增强其材料自身的弹性,从而避免锦纶丝在使用过程中断裂,进而提升锦纶丝制成的纺织品整体的质量,加弹机加工是通过对锦纶丝经过两次不同温度的加热,并且对锦纶丝进行制冷,使联苯蒸汽与锦纶丝进行化学反应后对锦纶丝进行塑化,提升锦纶丝的抗拉伸性能。

3.经检索,专利公告号为cn214361932u公开一种自带保温装置的加弹机用变形热箱,涉及加弹机用变形热箱技术领域,包括箱体,所述箱体上面安装有热门,所述箱体内位于热门下面开设有加热室,所述加热室内设有热轨,所述加热室周侧设有石棉保温板,所述箱体内分别设有调节结构与热轨清理结构。

4.现有的自带保温装置的加弹机用变形热箱存在的缺陷是:

5.1、现有的自带保温装置的加弹机用变形热箱在对锦纶丝进行加弹加工时,由于需要在一定的温度环境下使用联苯蒸汽对锦纶丝进行塑化,而联苯蒸汽是一种具有毒性的化学气体,因此现有的加弹机在使用时要保持空气流通,避免工作人员出现联苯中毒的情况,降低了装置的安全性;

6.2、现有的自带保温装置的加弹机用变形热箱在对锦纶丝进行加热时,由于需要对锦纶丝经过加热冷却后再加热,因此传统的装置内部需要单独安装两组电加热结构,不仅降低了装置的加热效率,还会增加装置的耗电量,提升了锦纶丝加工的成本。

技术实现要素:

7.本发明的目的是针对背景技术中存在的问题,提出一种锦纶丝高效加弹加工装置及生产工艺。

8.本发明的技术方案:一种锦纶丝高效加弹加工装置,包括壳体、蒸汽组件、电热组件和回流组件,所述壳体内部的顶部安装有加热室,所述加热室的底部安装有冷却室,所述冷却室的内部安装有冷却组件,所述冷却组件内安装有半导体制冷板,所述壳体的底部焊接有底壳,所述底壳的内部安装有电热组件,所述电热组件内安装有安装筒,所述电热组件的上方安装有回流组件,所述回流组件内安装有安装板,所述安装板的一侧设有导气槽,所述底壳的一侧安装有蒸汽组件,所述蒸汽组件内安装有水箱。

9.使用本技术方案中一种锦纶丝高效加弹加工装置时,通过电热线圈通电后对安装筒加热,安装筒同时对转辊外侧的锦纶丝、散热片、联苯溶液和水箱中的水进行加热,通过

联苯蒸汽和高温环境对锦纶丝进行塑化,同时散热风机对增压管的内部吹入气流,气流经过导气槽带动联苯蒸汽在底壳内部循环流动,经过塑化的锦纶丝进入冷却室内通过半导体制冷板夹持对锦纶丝进行均匀的制冷,冷却收缩后的锦纶丝进入加热室内经过卷收辊卷收,同时水箱内部的水蒸气进入冷凝管中对卷收辊和卷收辊外侧的锦纶丝进行二次加热,经过二次加热的锦纶丝通过排料辊排出壳体。

10.优选的,所述冷却室的一侧设有进气口,且进气口的上方安装有散热风机。进气口可以时壳体外部的气流进入冷却室的内部对散热柱进行风冷散热,从而可以提升冷却组件的冷却效果,散热风机通电后可以转动,进而可以带动冷却室内部的空气流动,以便于加快散热柱的散热,并且可以将空气导入增压管中对底壳的内部形成气帘防止联苯蒸汽发生泄露。

11.优选的,所述壳体的两侧焊接有固定盘,且固定盘的一侧安装有连接杆,壳体的顶部一侧安装有两组排料辊,且壳体的内部一侧安装有两组滚轮,壳体的底部一侧安装有两组进料辊。固定盘的内部通过螺纹结构安装有四组螺栓,通过固定盘可以将壳体和底壳固定安装在加弹机的内部,连接杆可以对固定盘进行连接固定,从而增加了装置整体的稳定性,排料辊可以转动,从而可以避免锦纶丝与壳体发生摩擦而断裂,滚轮可以对锦纶丝进行支撑,通过滚轮的转动减小锦纶丝与加热室和冷却室之间的摩擦力,避免锦纶丝在加工过程中断裂,进料辊可以转动,从而可以便于对壳体的内部上料,避免锦纶丝进入冷却室时与壳体发生摩擦造成锦纶丝断裂。

12.优选的,所述半导体制冷板的顶部安装有限位板,且半导体制冷板的底部两侧安装有夹片,半导体制冷板的底部安装有硅晶片,且半导体制冷板的底部安装有底座,底座的一侧安装有三组散热柱。限位板可以与半导体制冷板配合对锦纶丝进行垂直方向的夹持,进而可以增加锦纶丝与半导体制冷板的接触面积,以便于提升锦纶丝的制冷效果,夹片可以对半导体制冷板和限位板进行限位固定,从而增加了限位板和半导体制冷板的安装稳定性,硅晶片可以对半导体制冷板的电功率进行自动调节,从而可以使半导体制冷板的制冷效果保持稳定,底座的两侧与冷却室的内壁固定连接,底座可以对周围的组件提供安装的位置,并且可以增加周围组件的安装稳定性,散热柱可以增大装置的散热面积,并且与散热风机配合提升装置的散热速度,提升了冷却室内部的散热效率。

13.优选的,所述水箱的顶部一侧安装有导流管,且导流管的一端安装有电磁阀,电磁阀的一端延伸至壳体的一侧安装有延伸至加热室内部的冷凝管,冷凝管的外侧安装有铜管,且铜管的外侧安装有卷收辊。导流管可以引导水箱内部的水蒸气进入冷凝管中,从而利用水蒸气对冷凝管和卷收辊外侧的锦纶丝进行加热,电磁阀可以对导流管进行开关控制,进而可以控制水蒸气在导流管的内部移动,冷凝管可以吸收水蒸气中的热量,从而将热量转移至卷收辊中对锦纶丝进行加热,并且可以使冷凝后产生的水珠受重力影响重新流回水箱中,铜管可以增加卷收辊对热量的传导效率,从而增加卷收辊对锦纶丝的加热效率,卷收辊可以对锦纶丝进行卷收,并且在带动锦纶丝转动的同时对锦纶丝进行二次加热。

14.优选的,所述底壳的内部安装有保温板,且底壳的一侧安装有两组入料辊。保温板可以增强底壳的保温隔热性能,从而防止底壳内部的热量通过底壳排出,增加了装置的热量利用效率,入料辊可以转动,从而可以减小锦纶丝与底壳之间的摩擦力,避免锦纶丝进入底壳时受到摩擦造成断裂。

15.优选的,所述安装筒的内部安装有电热线圈,且安装筒的内部一侧安装有微电流控制器,安装筒的外侧安装有散热片,且安装筒的外侧安装有转辊,转辊的外侧安装有限位辊。电热线圈可以与微电流控制器电性连接,通过微电流控制器对电热线圈通电后,可以将电能转化为热能,从而对安装筒以及周围的组件进行加热,微电流控制器的一侧安装有延伸出安装筒的电缆线,通过电缆线外接电源后,微电流控制器可以对电热线圈进行供电,散热片可以吸收安装筒内部的热量,进而可以对底壳内部的联苯溶液进行加热,转辊可以在安装筒的外侧转动,进而带动限位辊进行转动,限位辊可以在转辊的外侧转动,以便于带动锦纶丝进行滚动,同时可以吸收安装筒内部的热量对锦纶丝进行加热。

16.优选的,所述安装板的一侧延伸至底壳的外侧安装有限位盘,且安装板的内部一侧安装有增压管,增压管的一端延伸至壳体的一侧安装有连通盘。限位盘可以对安装板的一侧进行限位固定,以便于增加安装板的安装稳定性,增压管的一端呈喇叭状开口设计,通过增压管对气流进行传输后,使气流水平扩散吹出安装板,进而在导气槽的内部形成气帘,以便于对联苯蒸汽进行阻挡,避免联苯蒸汽进入壳体的内部排出装置,连通盘可以与散热风机的一侧固定连接,进而可以使散热风机对增压管的内部吹入气流。

17.一种锦纶丝高效加弹加工生产工艺,包括以下步骤

18.步骤一:通过螺栓将装置固定安装在加弹机的内部后,对底壳的内部加入一定量的联苯溶液,并且对水箱中加入一定量的水;

19.步骤二:通过微电流控制器外接电源对电热线圈通电,通过电热线圈通电后对安装筒加热,安装筒同时对转辊外侧的锦纶丝、散热片、联苯溶液和水箱中的水进行加热,通过联苯蒸汽和底壳内部的高温环境对锦纶丝进行塑化,同时散热风机对增压管的内部吹入气流,气流经过导气槽带动联苯蒸汽在底壳内部循环流动,经过塑化的锦纶丝进入冷却室内通过半导体制冷板夹持对锦纶丝进行均匀的制冷;

20.步骤三:冷却收缩后的锦纶丝进入加热室内经过卷收辊卷收,同时水箱内部的水蒸气进入冷凝管中对卷收辊和卷收辊外侧的锦纶丝进行二次加热,经过二次加热的锦纶丝通过排料辊排出壳体。

21.与现有技术相比,本发明具有如下有益的技术效果:

22.1、本发明通过在安装板的一侧设有导气槽,能够通过导气槽引导增压管内部的气流向下对联苯蒸汽进行吹动,从而使联苯蒸汽可以在底壳的内部循环流动,并且使气流形成水平方向的气帘,在保证锦纶丝正常传动的前提下避免联苯蒸汽泄露,增加了装置在使用联苯蒸汽对锦纶丝塑化加热时的安全性。

23.2、本发明通过在底壳的内部安装有安装筒,能够通过安装筒延伸至水箱的内部后,通过一组安装筒同时对水箱中的水和底壳中的联苯溶液进行电加热,从而可以减少电加热组件的安装数量,提升了电加热的效率,减少了装置的耗电量,以达到节能的目的,降低了锦纶丝加弹加工的成本。

附图说明

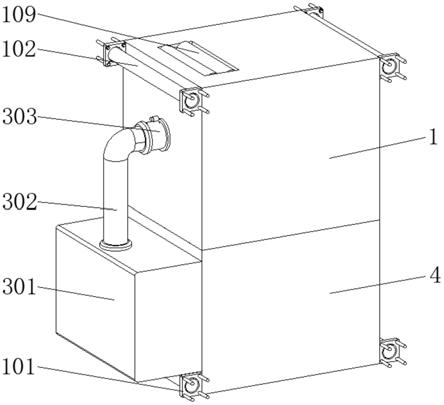

24.图1为本发明的三维立体结构示意图;

25.图2为本发明的正面剖面结构示意图;

26.图3为本发明的正面外部结构示意图;

27.图4为本发明的冷却组件局部结构示意图;

28.图5为本发明的蒸汽组件局部结构示意图;

29.图6为本发明的电热组件局部结构示意图;

30.图7为本发明的回流组件局部结构示意图;

31.图8为本发明的工艺流程图。

32.附图标记:1、壳体;101、固定盘;102、连接杆;103、加热室;104、进料辊;105、进气口;106、散热风机;107、滚轮;108、冷却室;109、排料辊;2、冷却组件;201、半导体制冷板;202、硅晶片;203、限位板;204、底座;205、散热柱;206、夹片;3、蒸汽组件;301、水箱;302、导流管;303、电磁阀;304、铜管;305、冷凝管;306、卷收辊;4、底壳;401、保温板;402、入料辊;5、电热组件;501、安装筒;502、电热线圈;503、散热片;504、限位辊;505、微电流控制器;506、转辊;6、回流组件;601、导气槽;602、安装板;603、增压管;604、限位盘;605、连通盘。

具体实施方式

33.下文结合附图和具体实施例对本发明的技术方案做进一步说明。

34.实施例一

35.如图1-8所示,本发明提出的一种锦纶丝高效加弹加工装置,包括壳体1、蒸汽组件3、电热组件5和回流组件6,壳体1内部的顶部安装有加热室103,加热室103的底部安装有冷却室108,冷却室108的内部安装有冷却组件2,冷却组件2内安装有半导体制冷板201,壳体1的底部焊接有底壳4,底壳4的内部安装有电热组件5,电热组件5内安装有安装筒501,电热组件5的上方安装有回流组件6,回流组件6内安装有安装板602,安装板602的一侧设有导气槽601,底壳4的一侧安装有蒸汽组件3,蒸汽组件3内安装有水箱301。

36.基于实施例一的锦纶丝高效加弹加工装置工作原理是:

37.步骤一:通过螺栓将装置固定安装在加弹机的内部后,对底壳4的内部加入一定量的联苯溶液,并且对水箱301中加入一定量的水;

38.步骤二:通过微电流控制器505外接电源对电热线圈502通电,通过电热线圈502通电后对安装筒501加热,安装筒501同时对转辊506外侧的锦纶丝、散热片503、联苯溶液和水箱301中的水进行加热,通过联苯蒸汽和底壳4内部的高温环境对锦纶丝进行塑化,同时散热风机106对增压管603的内部吹入气流,气流经过导气槽601带动联苯蒸汽在底壳4内部循环流动,经过塑化的锦纶丝进入冷却室108内通过半导体制冷板201夹持对锦纶丝进行均匀的制冷;

39.步骤三:冷却收缩后的锦纶丝进入加热室103内经过卷收辊306卷收,同时水箱301内部的水蒸气进入冷凝管305中对卷收辊306和卷收辊306外侧的锦纶丝进行二次加热,经过二次加热的锦纶丝通过排料辊109排出壳体1。

40.实施例二

41.如图1-8所示,本发明提出的一种锦纶丝高效加弹加工装置,相较于实施例一,本实施例还包括:冷却室108的一侧设有进气口105,且进气口105的上方安装有散热风机106,壳体1的两侧焊接有固定盘101,且固定盘101的一侧安装有连接杆102,壳体1的顶部一侧安装有两组排料辊109,且壳体1的内部一侧安装有两组滚轮107,壳体1的底部一侧安装有两组进料辊104,半导体制冷板201的顶部安装有限位板203,且半导体制冷板201的底部两侧

安装有夹片206,半导体制冷板201的底部安装有硅晶片202,且半导体制冷板201的底部安装有底座204,底座204的一侧安装有三组散热柱205,水箱301的顶部一侧安装有导流管302,且导流管302的一端安装有电磁阀303,电磁阀303的一端延伸至壳体1的一侧安装有延伸至加热室103内部的冷凝管305,冷凝管305的外侧安装有铜管304,且铜管304的外侧安装有卷收辊306,底壳4的内部安装有保温板401,且底壳4的一侧安装有两组入料辊402,安装筒501的内部安装有电热线圈502,且安装筒501的内部一侧安装有微电流控制器505,安装筒501的外侧安装有散热片503,且安装筒501的外侧安装有转辊506,转辊506的外侧安装有限位辊504,安装板602的一侧延伸至底壳4的外侧安装有限位盘604,且安装板602的内部一侧安装有增压管603,增压管603的一端延伸至壳体1的一侧安装有连通盘605。

42.本实施例中,进气口105可以时壳体1外部的气流进入冷却室108的内部对散热柱205进行风冷散热,从而可以提升冷却组件2的冷却效果,散热风机106通电后可以转动,进而可以带动冷却室108内部的空气流动,以便于加快散热柱205的散热,并且可以将空气导入增压管603中对底壳4的内部形成气帘防止联苯蒸汽发生泄露,固定盘101的内部通过螺纹结构安装有四组螺栓,通过固定盘101可以将壳体1和底壳4固定安装在加弹机的内部,连接杆102可以对固定盘101进行连接固定,从而增加了装置整体的稳定性,排料辊109可以转动,从而可以避免锦纶丝与壳体1发生摩擦而断裂,滚轮107可以对锦纶丝进行支撑,通过滚轮107的转动减小锦纶丝与加热室103和冷却室108之间的摩擦力,避免锦纶丝在加工过程中断裂,进料辊104可以转动,从而可以便于对壳体1的内部上料,避免锦纶丝进入冷却室108时与壳体1发生摩擦造成锦纶丝断裂,限位板203可以与半导体制冷板201配合对锦纶丝进行垂直方向的夹持,进而可以增加锦纶丝与半导体制冷板201的接触面积,以便于提升锦纶丝的制冷效果,夹片206可以对半导体制冷板201和限位板203进行限位固定,从而增加了限位板203和半导体制冷板201的安装稳定性,硅晶片202可以对半导体制冷板201的电功率进行自动调节,从而可以使半导体制冷板201的制冷效果保持稳定,底座204的两侧与冷却室108的内壁固定连接,底座204可以对周围的组件提供安装的位置,并且可以增加周围组件的安装稳定性,散热柱205可以增大装置的散热面积,并且与散热风机106配合提升装置的散热速度,提升了冷却室108内部的散热效率,导流管302可以引导水箱301内部的水蒸气进入冷凝管305中,从而利用水蒸气对冷凝管305和卷收辊306外侧的锦纶丝进行加热,电磁阀303可以对导流管302进行开关控制,进而可以控制水蒸气在导流管302的内部移动,冷凝管305可以吸收水蒸气中的热量,从而将热量转移至卷收辊306中对锦纶丝进行加热,并且可以使冷凝后产生的水珠受重力影响重新流回水箱301中,铜管304可以增加卷收辊306对热量的传导效率,从而增加卷收辊306对锦纶丝的加热效率,卷收辊306可以对锦纶丝进行卷收,并且在带动锦纶丝转动的同时对锦纶丝进行二次加热,保温板401可以增强底壳4的保温隔热性能,从而防止底壳4内部的热量通过底壳4排出,增加了装置的热量利用效率,入料辊402可以转动,从而可以减小锦纶丝与底壳4之间的摩擦力,避免锦纶丝进入底壳4时受到摩擦造成断裂,电热线圈502可以与微电流控制器505电性连接,通过微电流控制器505对电热线圈502通电后,可以将电能转化为热能,从而对安装筒501以及周围的组件进行加热,微电流控制器505的一侧安装有延伸出安装筒501的电缆线,通过电缆线外接电源后,微电流控制器505可以对电热线圈502进行供电,散热片503可以吸收安装筒501内部的热量,进而可以对底壳4内部的联苯溶液进行加热,转辊506可以在安装筒501的外侧转动,进而带动

限位辊504进行转动,限位辊504可以在转辊506的外侧转动,以便于带动锦纶丝进行滚动,同时可以吸收安装筒501内部的热量对锦纶丝进行加热,限位盘604可以对安装板602的一侧进行限位固定,以便于增加安装板602的安装稳定性,增压管603的一端呈喇叭状开口设计,通过增压管603对气流进行传输后,使气流水平扩散吹出安装板602,进而在导气槽601的内部形成气帘,以便于对联苯蒸汽进行阻挡,避免联苯蒸汽进入壳体1的内部排出装置,连通盘605可以与散热风机106的一侧固定连接,进而可以使散热风机106对增压管603的内部吹入气流。

43.上述具体实施例仅仅是本发明的几种优选的实施例,基于本发明的技术方案和上述实施例的相关启示,本领域技术人员可以对上述具体实施例做出多种替代性的改进和组合。