1.本发明涉及聚酯纤维技术领域,特别是涉及一种经母丝分丝皮芯型聚酯单丝生产工艺。

背景技术:

2.目前,市场上做的罗马帘和过滤网所使用的20d、25d、30d皮芯热熔丝,均采用现纺成复丝,再经过加捻,再织造,此方法即生产成本高,产量低,后道用户使用还需经过加捻后才可使用。

3.现有技术生产的是多f丝(单纱纤度2d-6d),生产过程中易产生毛丝,毛丝会导致产品在退绕加捻和牵经过程中易断纱,既降低了加捻丝的满卷率,又降低了生产效率。

4.中国专利,专利号:cn102560708b公开了一种具有岛屿型截面的热熔聚酯单丝生产工艺,包括干燥、熔融、纺丝、牵伸和粘合步骤。其中聚酯单丝由皮芯型复合丝相互粘连而成;皮芯型复合纺丝的皮层为低熔点聚酯,芯层为普通聚酯,其中,低熔点聚酯的重量百分比为30%-50%,普通聚酯的重量百分比为70%-50%;皮芯型复合丝线密度范围为33dtex-167dtex,成品热熔新型聚酯单丝线密度范围为35dtex-180dtex,具有岛屿型截面,但是该专利采用先纺复丝,在经加捻成单股后,再经织造成窗帘或滤网,此方法技术难度大,产量低,客户再使用时还需加捻后才可使用,增加了客户的成本,另外市场还有一种采用单丝生产线生产经水冷却再卷绕成单丝,此方法产量低,生产出的产品存在条干不均的情况,不能很好满足客户的品质需求,因此急需一款皮芯纤维生产产量高、条干均匀、用户使用无需加捻的皮芯纤维。

技术实现要素:

5.为了克服上述现有技术的不足,本发明提供了:一种经母丝分丝皮芯型聚酯单丝生产工艺,

6.本发明所采用的技术方案是:一种经母丝分丝皮芯型聚酯单丝生产工艺,包括:干燥、熔融纺丝、制得母丝、制成单丝;所述干燥步骤包括:

7.(1):常规聚酯切片经预结晶,干燥,得到聚酯干切片a,所述常规聚酯切片的预结晶温度为160-170℃,干燥温度为150-170℃,干燥时间为6-8小时,使所述聚酯干切片a含水率≤0.003%。

8.(2):低熔点聚酯切片通过转鼓干燥或者连续干燥方式中的一种得到低熔点聚酯干切片b,所述低熔点聚酯切片b的熔点为110-230℃,干燥温度为60-130℃,干燥时间为8-30小时,转鼓干燥真空度≤-0.093mpa,使所述低熔点聚酯切片b的含水率≤0.0045%;

9.优选的,所述熔融纺丝步骤包括:将所述聚酯干切片a和所述低熔点聚酯切片b经纺丝计量泵计量后,采用重量比为30-50:50-70分别进入各自的螺杆挤压机挤出,进入复合箱体进行纺丝。

10.优选的,所述制得母丝的方法包括:一步法fdy牵伸制得母丝法和两步法dt牵伸制

得母丝法。

11.优选的,所述一步法fdy牵伸制得母丝法包括:将复合喷丝组件中喷丝板孔数为2-10个,b螺杆温度为180-230℃,箱体加热介质采用低温联苯ld-181,箱体温度180-260℃,a螺杆温度为270-290℃,箱体温度270-290℃,侧吹风温度18-28℃,风速0.5-0.7m/s,卷绕间温度≤23℃,上油,通过三级热辊拉伸定性,一级热辊温度为85-100℃卷绕速度1200-2000m/分钟,二级热辊温度100-150℃,卷绕速度3500-4000m/分钟,三级热辊温度100-150℃,卷绕速度3500-4000m/分钟。

12.优选的,所述两步法dt牵伸制得母丝法包括:将复合喷丝组件中喷丝板孔数2-10个,b螺杆温度为180-230℃,箱体温度180-260℃,a螺杆温度为270-290℃,箱体温度270-290℃,侧吹风温度18-28℃,风速0.5-0.7m/s,卷绕间温度≤23℃,上油,纺丝速度2000-2500m/分钟,制得moy复合纤维,将所述moy复合纤维经牵伸机进行牵伸制得dy皮芯母丝,其中牵伸温度70-110℃,牵伸倍数1.8-2.4倍,牵伸速度600-900米/分钟。

13.优选的,所述制成单丝为采用母丝分丝机将母丝制成单丝。

14.优选的,所述制成单丝为皮芯结构纤维,皮层为160-190℃低熔点聚酯,芯层为240-270℃常规聚酯。

15.优选的,所述制成单丝具有以下物理指标:

[0016][0017][0018]

与现有技术相比,本发明的有益效果是:

[0019]

(1)皮芯纤维生产的产量高、条干均匀、客户使用无需加捻。

[0020]

(2)本发明生产的单丝型(单纱纤度在20d-70d),不会存在毛丝问题,也使用户省掉了加捻工序,大大降低了客户的生产成本,采用本发明的技术方案较现有的技术其产量提高50%以上。

附图说明

[0021]

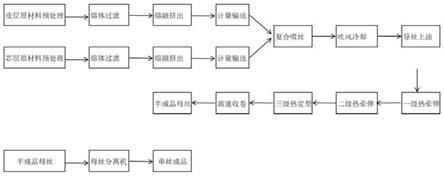

图1为本发明一种经母丝分丝皮芯型聚酯单丝生产工艺的流程图。

具体实施方式

[0022]

实施例一

[0023]

将常规聚酯切片50kg经预结晶,干燥,得到聚酯干切片a,所述常规聚酯切片的预结晶温度为170℃,干燥温度为170℃,干燥时间为8小时,使所述聚酯干切片a含水率0.002%;

[0024]

将低熔点聚酯切片50kg通过转鼓干燥或者连续干燥方式中的一种得到低熔点聚酯切片b,所述低熔点聚酯切片b的熔点为178℃,干燥温度为130℃,干燥时间为12小时,转鼓干燥真空度≤-0.093mpa,使所述低熔点聚酯切片b的含水率≤0.0045%。将所述聚酯干

切片a和所述低熔点聚酯切片b经纺丝计量泵计量后,采用重量比为35:65分别进入各自的螺杆挤压机挤出,进入复合箱体进行纺丝。

[0025]

采用一步法fdy牵伸制得母丝法,包括:

[0026]

将复合喷丝组件中喷丝板孔数设置为5个,b螺杆温度为180-230℃,箱体加热介质采用低温联苯ld-181,箱体温度220℃,a螺杆温度为270-290℃,箱体温度290℃,侧吹风温度23℃,风速0.5-0.7m/s,卷绕间温度≤23℃,导丝上油,通过三级热辊拉伸定性,一级热辊温度为100℃卷绕速度1200m/分钟,二级热辊温度135℃,卷绕速度3980m/分钟,三级热辊温度120℃,卷绕速度4000m/分钟,将复合后聚酯干切片a和低熔点聚酯切片b从喷丝板喷出,然后经侧吹风装置冷却后通过拉伸和收卷制得皮芯型母丝,生产过程中为不加网络而制的皮芯母丝。

[0027]

然后通过母丝分丝机将母丝制成单丝,所述制成单丝具有以下物理指标:

[0028][0029]

实施例二:

[0030]

将常规聚酯切片50kg经预结晶,干燥,得到聚酯干切片a,所述常规聚酯切片的预结晶温度为170℃,干燥温度为170℃,干燥时间为8小时,使所述聚酯干切片a含水率0.002%;

[0031]

将低熔点聚酯切片50kg通过转鼓干燥或者连续干燥方式中的一种得到低熔点聚酯干切片b,所述低熔点聚酯切片b的熔点为178℃,干燥温度为130℃,干燥时间为12小时,转鼓干燥真空度≤-0.093mpa,使所述低熔点聚酯切片b的含水率≤0.0045%。

[0032]

将所述所述聚酯干切片a和所述低熔点聚酯切片b和经纺丝计量泵计量后,采用重量比为35:65,混合经复合后,采用两步法dt牵伸制得母丝法包括:将所述复合喷丝组件中喷丝板孔数5个,b螺杆温度为180-230℃,箱体温度220℃,a螺杆温度为270-290℃,箱体温度290℃,侧吹风温度23℃,风速0.5-0.7m/s,卷绕间温度≤23℃,油轮上油,纺丝速度2000m/分钟,将复合后的低熔点聚酯切片b和聚酯干切片a从喷丝板喷出,然后经侧吹风装置冷却制得poy复合纤维,将所述poy复合纤维经牵伸机进行牵伸制得dt皮芯母丝,其中牵伸温度95℃,牵伸倍数1.8-2.4倍,牵伸速度900米/分钟。后通过拉伸和收卷制得皮芯型母丝。

[0033]

然后通过母丝分丝机将母丝制成单丝,所述制成单丝具有以下物理指标:

[0034][0035]