1.本技术涉及超高分子量聚乙烯纤维生产的领域,尤其是涉及一种超高分子量聚乙烯纤维生产过程中白油的回收方法。

背景技术:

2.超高分子量聚乙烯纤维(也叫uhmwpe)是一种新兴的防护材料,相较于常见的容易产生锈蚀的合金钢材料、密度较大的陶瓷复合材料等,超高分子量聚乙烯纤维具有无可比拟的优势。超高分子量聚乙烯纤维在同等尺寸下的比强度是钢的十几倍,比模量目前仅次于碳纤维,且其断裂伸长低、断裂功大,具有很强的吸收能量的能力以及很强的抗冲击性能和抗切割性能。另外,超高分子量聚乙烯纤维的抗紫外辐射性能、防中子和γ射线,耐腐蚀性能等均十分优异,此外,超高分子量聚乙烯纤维的介电常数低、电磁波透射率高,是一种优异的纤维材料。并且超高分子量聚乙烯纤维的密度较低,甚至低于水的密度,因此,超高分子量聚乙烯纤维能够浮于水面上。

3.在超高分子量聚乙烯纤维的冻胶纺丝过程中,常见的溶剂有十氢萘、矿物油(也叫白矿油或者白油)和煤油等,不同的溶剂各有特点。如十氢萘能够在较低的温度下溶解高分子量聚乙烯,并且溶液均匀性较高,但是十氢萘的挥发性较好,十分容易挥发,生产成本也较高。白油作为高分子量聚乙烯的溶剂,其溶解温度低、溶解时间短(高分子量聚乙烯的特性导致了高分子量聚乙烯在溶质-溶剂界面上溶解十分缓慢),溶解过程也相对较为安全可靠。

4.在高分子量聚乙烯纤维的纺丝过程中,为了减排和节约成本,白油往往反复利用。但是在溶解、纺丝的过程中,温度较高,白油在较高的温度下接触氧气而发生分解或氧化黄变;另外,长期使用的设备、管道中可能存在锈蚀,铁锈的存在也容易使白油黄变。黄变后的白油一般需要进行脱色处理以脱除这些分解物或氧化物,方能进行回收再利用。

5.目前最常见的工业上的白油脱色处理方法是,将黄变后的白油和活性炭或活性白土等脱色剂混合,脱色剂的用量一般是白油的2-4wt%,然后加热搅拌约1-2h,待白油中的颜色脱除后,将脱色剂和白油过滤分离,得到的白油即可回收利用。不论是直接使用活性炭还是直接使用活性白土对白油进行脱色处理,整个脱色过程都比较长,脱色效率较低。

技术实现要素:

6.为了改善目前常规的黄变白油脱色工艺脱色效率较低的问题,本技术提供一种超高分子量聚乙烯纤维生产过程中白油的回收方法。

7.本技术提供的一种超高分子量聚乙烯纤维生产过程中白油的回收方法采用如下的技术方案:

8.一种超高分子量聚乙烯纤维生产过程中白油的回收方法,包括以下工艺步骤:

9.s1、过滤,具体为使用多微孔材料为填料对白油中的固态杂质进行吸附去除,得到过滤白油;

10.s2、脱色,具体为使用脱色剂为填料对步骤s1中得到的过滤白油进行吸附脱色,得到回用白油。

11.通过采用上述技术方案,不论是因为设备管道中的锈蚀导致的黄变,还是因为白油中的不饱和芳烃被氧化或分解后形成的黄变,都需要脱色处理。

12.不管是多微孔材料还是脱色剂,均以填料的形式存在,相较于直接将白油与脱色剂进行混合的形式,单位时间内,白油与多微孔材料和填料的接触面积有极大提高。另外,填料形式的多微孔材料和脱色剂均易于脱吸附再生,也省去了将白油和脱色剂进行过滤分离的步骤。

13.先使用多微孔材料对白油中的固态杂质进行吸附去除,不但能够一定程度上减少如铁锈等带来的黄变,还能将体系中的固态杂质去除。经过步骤s1后的白油黄变减小,则第二步脱色过程中,吸附剂对白油的吸附脱色效率提高。即通过两步法对白油进行过滤脱色,能够提高整体的脱色效率。

14.优选的,所述多微孔材料为改性活性炭,所述改性活性炭至少包括以下质量份的原料:

15.活性炭8-10份;

16.氧化剂230-270份;

17.3-氯-2-羟丙基三甲基氯化铵3-6份。

18.通过采用上述技术方案,直接使用活性炭作为吸附、过滤材料是较为常见的方案,但是活性炭的吸附效率相当依靠其发达的孔隙结构。由于白油中难免混有设备、管路上脱落的铁锈,虽然铁锈的含量较少,但是一旦铁锈堵塞了活性炭的孔隙,活性炭的吸附过滤、脱色效果将大幅下降。

19.特定的,使用氧化剂对活性炭进行氧化处理,能够在活性炭表面引入大量含氧基团,如羧基、酚羟基、羰基等。而含氧基团对于活性炭的吸附性能起着十分重要的作用,氧化处理后的活性炭表面虽然因为在孔隙中引入了大量含氧基团,导致表面孔隙率下降,但是氧化处理后的活性炭表面酸性较强。而具有酸性表面基团的活性炭具有阳离子交换特性,对于金属离子的吸附容量和吸附速度等吸附性能会显著提高。这不但提高了活性炭的吸附效果,还提高了活性炭的使用寿命。

20.3-氯-2-羟丙基三甲基氯化铵作为一种性能优良的阳离子表面活性剂,能够提高改性活性炭制备时活性炭的分散性,减少活性炭的团聚,从而使氧化剂更好的对活性炭进行氧化改性。

21.优选的,所述改性活性炭的原料中还包括40-50质量份的单宁酸。

22.通过采用上述技术方案,一般来说,使用氧化剂处理活性炭之后,为了将活性炭中吸附的氧化剂洗脱,往往需要先进行抽滤,再用大量去离子水清洗。一旦活性炭中残留有氧化剂,这部分氧化剂有可能会进一步氧化白油。

23.然而,经过氧化改性之后的活性炭对于单宁酸的吸附效果很强,并且,单宁酸能够与氧化活性炭表面的含氧基团反应,从而接枝到活性炭表面。虽然接枝到活性炭表面的单宁酸会进一步对活性炭的孔隙形成堵塞,但是其表面化学吸附能力有十分明显的提高,因此,需要综合考虑活性炭表面物理吸附能力和化学吸附能力,决定单宁酸的添加量。

24.也就是说,进一步在体系中添加单宁酸能够将活性炭中吸附的氧化剂置换出来,

并使活性炭中的孔隙率下降,大大降低氧化剂的吸附量,以易于将氧化剂洗去。即使活性炭中难免残留有少量氧化剂,由于单宁酸具有一定的还原性,也能够减弱氧化剂的氧化效果。

25.进一步的,吸附并接枝于活性炭的单宁酸有大量相邻的酚羟基,而这些邻酚羟基能够以氧负离子的形式与金属离子形成稳定的螯合物,因此,在活性炭上引入单宁酸能够显著改变活性炭表面的化学性质,提高对铁锈的吸附效果。

26.优选的,所述改性活性炭的原料中还添加有280-320质量份的盐酸羟胺溶液以及250-260质量份的氢氧化钠溶液,所述盐酸羟胺溶液的浓度为3wt%,所述氢氧化钠溶液的浓度为10wt%。

27.通过采用上述技术方案,经过氧化处理后的活性炭表面具有大量含氧基团,盐酸羟胺能够与活性炭表面的如羧基基团等反应而接枝到活性炭表面,从而获得改性活性炭。盐酸羟胺上具有偕胺肟基团,能够与金属离子形成多配位数的金属配合物,结合较为牢固,因此,盐酸羟胺的引入能够进一步提高改性活性炭对金属离子的吸附作用。

28.发明人意外发现,相较于单独引入单宁酸后的活性炭,进一步引入盐酸羟胺后的活性炭对于金属离子的吸附能力有较为明显的提高,并且显然超出了盐酸羟胺应有的吸附能力,这说明盐酸羟胺与已经引入的含氧基团或者已经引入的单宁酸之间存在协同吸附作用。

29.发明人在做对比实验时发现,若活性炭上未引入单宁酸,仅引入盐酸羟胺,活性炭的金属吸附能力有较为明显的下降;若活性炭上未引入盐酸羟胺,仅引入单宁酸,活性炭的金属吸附能力同样有较为明显的下降。这说明,活性炭上引入的盐酸羟胺和单宁酸之间可能存在协同增加吸附性能的效果。

30.优选的,所述氧化剂选自硝酸、过氧化氢、硫酸、盐酸中的一种或几种的混合物。

31.通过采用上述技术方案,相较于臭氧等气体氧化剂,液体氧化剂使用方便,且反应条件更温和,更易于大规模生产。

32.另外,虽然各氧化剂的氧化性能有一定差异,但是本领域技术人员可在此范围内根据实际生产需求、生产工艺和设备等,对氧化剂进行选择。

33.优选的,所述多微孔材料的制备工艺具体包括以下工艺步骤:

34.a1、氧化处理,按照上述质量份,将活性炭、氧化剂以及3-氯-2-羟丙基三甲基氯化铵混合,回流反应一定时间,得到氧化活性炭悬浊液;

35.a2、单宁酸接枝,按照上述质量份,将单宁酸加入到步骤a1中得到的氧化活性炭悬浊液中,搅拌至单宁酸完全溶解,随后超声震荡进行反应,反应完成后,抽滤并洗涤至中性,干燥后即得接枝活性炭;

36.a3、胺基化,将步骤a2中制得的接枝活性炭和盐酸羟胺溶液、氢氧化钠溶液混合搅拌均匀,超声震荡进行分散,分散完成后搅拌反应一定时间,反应完成后过滤并洗涤至中性,烘干后即得改性活性炭。

37.通过采用上述技术方案,需要注意的是,在三个步骤中,只有步骤a1和a2中添加有表面活性剂3-氯-2-羟丙基三甲基氯化铵,而步骤a3中无需额外添加表面活性剂来保证活性炭的分散性。

38.这可能是由于,活性炭上引入了一定量的亲水基团,改变了活性炭的亲水-亲油性质;另一方面,使用单宁酸处理后,单宁酸上大量的活性反应位点能够与氧化活性炭表面的

含氧基团反应从而接枝到活性炭表面。而单宁酸上的多酚羟基反应活性较强,能够与3-氯-2-羟丙基三甲基氯化铵发生醚化反应,从而以单宁酸为交联剂,将3-氯-2-羟丙基三甲基氯化铵接枝到活性炭表面。也就是说,单宁酸不但能够作为还原剂和置换剂降低氧化剂的影响,还是3-氯-2-羟丙基三甲基氯化铵与活性炭发生接枝的交联剂。3-氯-2-羟丙基三甲基氯化铵的引入不但使得最终得到的改性活性炭具有更良好的吸附效果,还使得其具有更良好的自分散效果。

39.另外,相较于常见的仅通过活性炭物理吸附季铵盐阳离子表面活性剂的方式,本体系中制得的改性活性炭由于表面活性剂通过单宁酸直接接枝到活性炭上,显然具有更长的使用寿命。

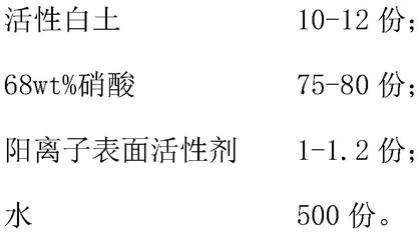

40.优选的,所述吸附剂选用活化活性白土,所述活化活性白土至少包括以下质量份的原料:

[0041][0042]

通过采用上述技术方案,活性白土是以膨润土为原料,经过酸化、水解、干燥而成,无毒无味,吸附性强,广泛用于矿物油、有机液体的脱色精制。

[0043]

特定使用硝酸和阳离子表面活性剂处理活性白土,是由于硝酸能够引入氢离子,从而将活性白土结构内的阳离子置换为氢离子,氢离子的体积小,从而增大活性白土的孔隙率。另外,硝酸能够进一步去除活性白土中的杂质胶结物和碳酸盐矿物等,以进一步引入孔洞,提高活性白土的孔容和比表面积。上述两者结合,能够显著提高活性白土的吸附脱色能力。

[0044]

阳离子表面活性剂一则能够降低活性白土活化时团聚的可能,进一步对,由于酸化处理后的活性白土孔容变化,阳离子表面活性剂能够进入到活性白土层片之间,从而扩大白土的层间距,以进一步提高活性白土的吸附脱色能力。

[0045]

优选的,所述活化活性白土的原料中还添加有200-220质量份氧化石墨烯溶液,所述氧化石墨烯溶液的浓度为20wt%。

[0046]

通过采用上述技术方案,氧化石墨烯溶于水后表面带有负电,而酸化处理后的活性白土因为插层有阳离子表面活性剂,两者通过静电吸引,促使活性白土对氧化石墨烯具有很强的吸附效果。活性白土吸附氧化石墨烯后,表面更粗糙、褶皱更明显且孔隙较多,这种蓬松的表面结构具有很大的比表面积,吸附效果更好。进一步的,氧化石墨烯的表明具有大量的含氧基团,这些含氧基团使得活性白土的吸附能力大大增强。

[0047]

优选的,所述阳离子表面活性剂选自十八烷基三甲基氯化铵、十六烷基三甲基氯化铵、十六烷基苄基二甲基氯化铵或十二烷基苄基二甲基氯化铵中的一种。

[0048]

通过采用上述技术方案,需要本领域是技术人员能够根据实际生产工艺、需求确定阳离子表面活性剂的选择。

[0049]

优选的,所述活化活性白土采用以下工艺制备得到:

[0050]

b1、酸化,按照上述质量份,将阳离子表面活性剂、活性白土和硝酸放入水中混合均匀,并在水浴加热的条件下进行反应,即得到酸化白土悬浊液;

[0051]

b2、负载,按照上述质量份,将氧化石墨烯溶液加入到步骤b1中得到的酸化白土悬浊液中,添加完成后进行超声分散,超声震荡后继续搅拌反应,反应完后抽滤洗涤至中性,得到粗品白土;

[0052]

b3、焙烧,取步骤b2中得到的粗品白土,在400-450℃的温度下焙烧120-130min,即得活化活性白土。

[0053]

通过采用上述技术方案,发明人在做对比实验时发现,相较于直接将步骤b2得到的粗品白土在200℃的温度下烘干,特定添加在400-450℃进行焙烧的步骤,制备得到的活化活性白土具有显著更好的吸附效果。

[0054]

这可能是由于,首先,焙烧能够一定程度上去除活性白土中的杂质,更主要的是在400-450℃的焙烧温度下,吸附水、结晶水、结构水等脱出,从而使得活性白土的结构变成更加疏松多孔。另外,在焙烧过程中,阳离子表面活性剂分解气化,而阳离子表面活性剂与氧化石墨烯相互吸引,阳离子表面活性剂的气化一定程度上将使得氧化石墨烯膨化,膨化氧化石墨烯能够对疏松的活性白土结构进行支撑,并将活性白土的层间距进一步扩大。层间距变大后的活性白土吸附效果更好,而相较于氧化石墨烯,膨化氧化石墨烯的吸附效果也更好,以上两点使得活化活性白土具有显著更好的吸附效果。

[0055]

相较于一般的氧化石墨烯膨化温度至少高于600℃,甚至达到900-1000℃,本技术中的技术方案使得氧化石墨烯在较低的焙烧温度下就能膨化。也就是说,阳离子表面活性剂在步骤b1和步骤b2中更多起到分散、插层剂的效果,而在步骤b3中则进一步起到氧化石墨烯膨化剂的作用。

[0056]

综上所述,本技术包括以下至少一种有益技术效果:

[0057]

1.特定选用两段过滤、脱色工艺,并且多微孔材料和脱色剂均以填料的形式对白油进行脱色处理,能够显著提高白油的脱色效果;

[0058]

2.通过对活性炭先进行氧化改性,再进行单宁酸的吸附改性,不但能够显著提高对金属离子的吸附作用和脱色效果,还能降低氧化剂对白油的影响,且单宁酸能够作为交联剂使得3-氯-2-羟丙基三甲基氯化铵接枝到活性炭上,使得最终制得的改性活性炭具有自分散效果;

[0059]

3.特定添加的盐酸羟胺与单宁酸之间具有进一步的协同增效,提高改性活性炭的吸附效果;

[0060]

4.特定使用硝酸、阳离子表面活性剂对活性白土进行活化,能够提高活性白土的层间距,以提高活性白土的吸附脱色能力;

[0061]

5.特定的使用氧化石墨烯对活性白土进行活化,并特定进行焙烧,不但能够使活性白土的产生更多的孔隙,还能使氧化石墨烯在较低温度下膨化,进一步提高活性白土的吸附脱色能力。

具体实施方式

[0062]

以下结合制备例、实施例和对比例对本技术作进一步详细说明。

[0063]

各制备例、实施例和对比例中所使用的原料的性能参数记为下表:

[0064]

原材料性能参数/牌号来源活性炭muz1(木质粉末炭)弘之源活性白土有效物质含量94%巩义市永顺净化材料贸易有限公司氧化石墨烯lgsm/1000目河南六工石墨有限公司

[0065]

除上表中的原料外,除特殊说明的,其余原料均常规市售即可。

[0066]

多微孔材料的制备例

[0067]

制备例1

[0068]

本技术制备例首先公开了一种多微孔材料,多微孔材料为改性活性炭,每制备一份改性活性炭所需要的原料如下:

[0069]

活性炭8g;

[0070]

氧化剂230g;

[0071]

3-氯-2-羟丙基三甲基氯化铵3g。

[0072]

由于氧化剂的主要作用是氧化活性炭,虽然各氧化剂对于活性炭的氧化效果存在差异,但是本领域技术人员能够根据需求和实际工艺等对氧化剂进行选取。本制备例中,氧化剂选用硝酸,硝酸的浓度为10wt%。

[0073]

上述改性活性炭由以下工艺制备得到:

[0074]

按照上述配比称取各原料,首先将3-氯-2-羟丙基三甲基氯化铵放入到硝酸中,搅拌均匀,再将活性炭缓慢加入,加入过程中保持约500r/min速度的搅拌,以降低活性炭团聚的可能,添加完成后继续搅拌10min,得到混合均匀的悬浊液。随后将悬浊液加热至煮沸,回流反应约2.5h,得到氧化活性炭悬浊液。将氧化活性炭悬浊液抽滤后进行洗涤,洗涤至洗液呈中性后在约120℃的温度下烘干至恒重,即得改性活性炭。

[0075]

上述步骤中,将抽滤后的氧化活性炭洗涤至中性,约使用去离子水2l。

[0076]

制备例2

[0077]

本制备例与制备例1的区别之处在于,每制备一份改性活性炭所需要的原料如下:

[0078]

活性炭

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9g;

[0079]

氧化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

250g;

[0080]

3-氯-2-羟丙基三甲基氯化铵

ꢀꢀ

4.5g。

[0081]

上述改性活性炭的制备工艺与制备例1的制备工艺相同,且将抽滤后的氧化活性炭洗涤至中性,约使用去离子水2.2l。

[0082]

制备例3

[0083]

本制备例与制备例1的区别之处在于,每制备一份改性活性炭所需要的原料如下:

[0084]

活性炭

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10g;

[0085]

氧化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

270g;

[0086]

3-氯-2-羟丙基三甲基氯化铵

ꢀꢀ

6g。

[0087]

上述改性活性炭的制备工艺与制备例1的制备工艺相同,且将抽滤后的氧化活性炭洗涤至中性,约使用去离子水2.3l。

[0088]

制备例4

[0089]

本制备例与制备例2的区别之处在于,每制备一份改性活性炭所需要的原料如下:

[0090][0091]

上述改性活性炭由以下工艺制备得到:

[0092]

a1、氧化处理,按照上述配比称取各原料,首先将3-氯-2-羟丙基三甲基氯化铵放入到硝酸中,搅拌均匀,再将活性炭缓慢加入,加入过程中保持约500r/min速度的搅拌,以降低活性炭团聚的可能,添加完成后继续搅拌10min,得到混合均匀的悬浊液。随后将悬浊液加热至煮沸,回流反应约2.5h,得到氧化活性炭悬浊液。

[0093]

a2、单宁酸接枝,将单宁酸加入到步骤a1中得到的氧化活性炭悬浊液中,过程中保持搅拌,搅拌速度300r/min,搅拌至单宁酸完全溶解,继续搅拌10min。随后超声震荡进行反应,超声功率60w,反应时间约12h。将反应得到的体系抽滤后进行洗涤,洗涤至洗液呈中性后在约120℃的温度下烘干至恒重,即得改性活性炭。

[0094]

上述步骤a2中,将抽滤后的氧化活性炭洗涤至中性,约使用去离子水0.8l。

[0095]

制备例5

[0096]

本制备例与制备例4的区别在于,每制备一份改性活性炭所需要的原料如下:

[0097][0098]

上述改性活性炭的制备工艺与制备例4的制备工艺相同,且将抽滤后的氧化活性炭洗涤至中性,约使用去离子水0.7。

[0099]

制备例6

[0100]

本制备例与制备例5的区别在于,每制备一份改性活性炭所需要的原料如下:

[0101][0102]

上述改性活性炭的制备工艺与制备例5的制备工艺相同,且将抽滤后的氧化活性炭洗涤至中性,约使用去离子水0.7。

[0103]

制备例7

[0104]

制备例7与制备例2的区别在于,每制备一份改性活性炭所需要的原料如下:

[0105][0106]

上述改性活性炭由以下工艺制备得到:

[0107]

a1、氧化处理,按照上述配比称取各原料,首先将3-氯-2-羟丙基三甲基氯化铵放入到硝酸中,搅拌均匀,再将活性炭缓慢加入,加入过程中保持约500r/min速度的搅拌,以降低活性炭团聚的可能,添加完成后继续搅拌10min,得到混合均匀的悬浊液。随后将悬浊液加热至煮沸,回流反应约2.5h,得到氧化活性炭悬浊液。将氧化活性炭悬浊液抽滤后进行洗涤,洗涤至洗液呈中性后在约120℃的温度下烘干至恒重,得到氧化活性炭。

[0108]

a2、胺基化,将步骤a1中得到的氧化活性炭加入到盐酸羟胺溶液中,添加过程中保持搅拌,搅拌速度300r/min,添加完成后,进行超声分散,超声功率60w,超声时间30min。超声结束后将氢氧化钠溶液加入,然后搅拌反应约3h,反应温度为80℃。反应完成后,过滤并洗涤至中性,烘干后即得改性活性炭。

[0109]

制备例8

[0110]

本制备例与制备例2的区别在于,每制备一份改性活性炭所需要的原料如下:

[0111][0112]

上述改性活性炭由以下工艺制备得到:

[0113]

a1、氧化处理,按照上述配比称取各原料,首先将3-氯-2-羟丙基三甲基氯化铵放入到硝酸中,搅拌均匀,再将活性炭缓慢加入,加入过程中保持约500r/min速度的搅拌,以降低活性炭团聚的可能,添加完成后继续搅拌10min,得到混合均匀的悬浊液。随后将悬浊液加热至煮沸,回流反应约2.5h,得到氧化活性炭悬浊液。

[0114]

a2、单宁酸接枝,将单宁酸加入到步骤a1中得到的氧化活性炭悬浊液中,过程中保持搅拌,搅拌速度300r/min,搅拌至单宁酸完全溶解,继续搅拌10min。随后超声震荡进行反应,超声功率60w,反应时间约12h。将反应得到的体系抽滤后进行洗涤,洗涤至洗液呈中性

后在约120℃的温度下烘干至恒重,即得接枝活性炭。

[0115]

a3、胺基化,将步骤a2中得到的接枝活性炭加入到盐酸羟胺溶液中,添加过程中保持搅拌,搅拌速度300r/min,添加完成后,进行超声分散,超声功率60w,超声时间30min。超声结束后将氢氧化钠溶液加入,然后搅拌反应约3h,反应温度为80℃。反应完成后,过滤并洗涤至中性,烘干后即得改性活性炭。

[0116]

制备例9

[0117]

本制备例与制备例8的区别在于,每制备一份改性活性炭所需要的原料如下:

[0118][0119]

上述改性活性炭的制备工艺与制备例8的制备工艺相同。

[0120]

制备例10

[0121]

本制备例与制备例9的区别在于,每制备一份改性活性炭所需要的原料如下:

[0122][0123]

上述改性活性炭的制备工艺与制备例9的制备工艺相同。

[0124]

脱色剂的制备例

[0125]

制备例11

[0126]

本技术制备例首先公开了一种脱色剂,脱色剂为活化活性白土,每制备一份活化活性白土所需要的原料如下:

[0127][0128]

阳离子表面活性剂的主要作用是提高活性白土的分散性,虽然各阳离子表面活性

剂的分散效果存在差异,但是本领域技术人员能够根据需求和实际工艺等对阳离子表面活性剂进行选取。本制备例中,阳离子表面活性剂选用十六烷基三甲基氯化铵。

[0129]

上述活化活性白土由以下制备工艺制备得到:

[0130]

按照上述配比,称取各物料,首先将阳离子表面活性剂加入水中混合均匀,随后将活性白土加入,添加过程中保持搅拌,搅拌速度500r/min,以降低活性白土团聚的可能,添加完成后继续搅拌10min,得到混合均匀的悬浊液。将得到的悬浊液水浴加热至约95℃,将硝酸加入并搅拌反应约2.5h,反应完成后抽滤并洗涤至中性,在90℃的温度下干燥至于恒重即得活化活性白土。

[0131]

制备例12

[0132]

本制备例与制备例11的区别在于,每制备一份活化活性白土所需要的原料如下:

[0133][0134]

上述活化活性白土的制备工艺与制备例11的制备工艺相同。

[0135]

制备例13

[0136]

本制备例与制备例12的区别在于,每制备一份活化活性白土所需要的原料如下:

[0137][0138]

上述活化活性白土的制备工艺与制备例12的制备工艺相同。

[0139]

制备例14

[0140]

本制备例与制备例12的区别在于,每制备一份活化活性白土所需要的原料如下:

[0141][0142]

氧化石墨烯溶液的浓度为20wt%。

[0143]

上述活化活性白土由以下制备工艺制备得到:

[0144]

b1、酸化,按照上述配比,称取各物料,首先将阳离子表面活性剂加入水中混合均匀,随后将活性白土加入,添加过程中保持搅拌,搅拌速度500r/min,以降低活性白土团聚的可能,添加完成后继续搅拌10min,得到混合均匀的悬浊液。将得到的悬浊液水浴加热至约95℃,将硝酸加入并搅拌反应约2.5h,得到酸化白土悬浊液。

[0145]

b2、负载,按照上述配比,将氧化石墨烯溶液加入到步骤b1中得到的酸化白土悬浊液中,添加完后超声震荡分散30min,超声功率60w。超声震荡后在300r/min的搅拌速度下反应约2h,反应完成后继续静置1h。随后将体系抽滤并洗涤至中性,得到粗品白土。

[0146]

b3、烘干,将步骤b2得到的粗品白土在200℃的温度下烘干120min,即得活化活性白土。

[0147]

制备例15

[0148]

本制备例与制备例14的区别在于,每制备一份活化活性白土所需要的原料如下:

[0149][0150]

上述活化活性白土的制备工艺与制备例13相同。

[0151]

制备例16

[0152]

本制备例与制备例15的区别在于,

[0153]

每制备一份活化活性白土所需要的原料如下:

[0154][0155]

上述活化活性白土的制备工艺与制备例14相同。

[0156]

制备例17

[0157]

本制备例与制备例15的区别在于,活化活性白土制备工艺中,步骤b3的具体工艺步骤如下:

[0158]

b3、焙烧,取步骤b2中得到的粗品白土,在400℃的温度下焙烧130min,即得活化活性白土。

[0159]

制备例18

[0160]

本制备例与制备例15的区别在于,活化活性白土制备工艺中,步骤b3的具体工艺步骤如下:

[0161]

b3、焙烧,取步骤b2中得到的粗品白土,在450℃的温度下焙烧120min,即得活化活性白土。

[0162]

实施例

[0163]

本技术中各实施例所处理的白油样品为超高分子量聚乙烯纤维生产过程中所使用后的废白油,由于设备和管路使用时间较长,因此,废白油中掺入了少量铁锈,其颜色相较于一般的黄变白油颜色更深,为红棕色。废白油的各参数记为下表:

[0164]

颜色粘度固含量红棕色84mm2/s340ppm

[0165]

本技术实施例公开一种超高分子量聚乙烯纤维生产过程中白油的回收方法,需要注意的是,以下各实施例中,白油的回收方法相同,区别仅在意多微孔材料和脱色剂的选用不同,故以实施例1为例对白油的回收方法进行说明。

[0166]

实施例1

[0167]

一种超高分子量聚乙烯纤维生产过程中白油的回收方法,包括以下工艺步骤:

[0168]

s1、过滤,具体为使用多微孔材料为填料对白油中的固态杂质进行吸附去除,得到过滤白油;步骤s1所用时间约为5min。

[0169]

s2、脱色,具体为使用脱色剂为填料对步骤s1中得到的过滤白油进行吸附脱色,得到回用白油;步骤s2所用时间约为5min。

[0170]

步骤s1中所使用的多微孔材料为活性炭,步骤s2中所使用的脱色剂为活性白土。

[0171]

实施例2-19

[0172]

实施例2-19与实施例1的区别之处在于,步骤s1中所使用的多微孔材料和步骤s2中所使用的脱色剂不同,并具体记为下表:

[0173]

[0174][0175]

对比例

[0176]

对比例1

[0177]

本技术对比例公开了一种超高分子量聚乙烯纤维生产过程中白油的回收方法,包括以下工艺步骤:

[0178]

使用间歇式搅拌釜,将白油和活性白土混合,活性白土的添加量为溶剂油质量的3%,混合均匀后加热搅拌吸附1h,加热温度为70℃,搅拌速度300r/min。吸附完成后,将体系放入板框式过滤机进行过滤分离,即得回用白油。

[0179]

对比例2

[0180]

本对比例与对比例1的区别在于,加热搅拌吸附时间为2h。

[0181]

性能检测方法

[0182]

处理后白油性能测试

[0183]

1.1颜色和脱色效果

[0184]

1.11白油的颜色

[0185]

颜色采用目测的方法,将白油放置于cac60标准光源箱中,进行颜色的观察并记录,白油颜色越浅越好。

[0186]

1.12白油处理前后脱色效果

[0187]

以紫外可见分光光度计测定白油的吸光度,测试光的波长为540nm。未经处理的废白油的吸光度记为a0,经过处理后的白油的吸光度记为a1,

[0188]

脱色率=(a0-a1)/a0*100%

[0189]

脱色率越高,说明脱色效果越好。

[0190]

1.2粘度

[0191]

白油的粘度按照标准,gbt265-1988《石油产品运动粘度测定法》中的相关规定进行,测试时的水浴温度为20℃,恒温时间为10min。

[0192]

1.3固含量

[0193]

取样品白油10000g,蒸去液态的油分后,称取留下的固体的质量m,固含量的计算方式如下:

[0194]

固含量=(m/10000)*100%。

[0195]

将固含量百分比换算为ppm即可,1wt%=10000ppm。

[0196]

性能检测数据记为下表:

[0197][0198]

[0199]

结论

[0200]

通过对比制备例1、制备例2和制备例4时洗涤用水的用量,在制备多微孔材料时,引入单宁酸能够显著降低洗涤用水的用量。这可能是由于,氧化处理后的活性炭对于单宁酸的吸附效果很强,这部分被吸附的单宁酸能够将原本位于活性炭孔隙内的氧化剂置换出来。进一步的,单宁酸还能与氧化处理后活性炭上的含氧基团反应而接枝到活性炭上,从而对活性炭的孔隙形成一定程度的堵塞,减少活性炭物理吸附的氧化剂的量。

[0201]

进一步对比上表中实施例3和实施例5的数据能够看出,引入单宁酸后虽然可能一定程度上堵塞了活性炭的孔隙,影响了其物理吸附能力,但是单宁酸具有良好的化学吸附能力,因此,实施例5的脱色率和处理后白油的固含量数据均更优。

[0202]

通过对比各实施例以及对比例1-2的数据可以得出,常规的将活性白土和白油混合脱色的工艺想要达到比较好的脱色效果往往所需时间较长,仅脱色步骤就需要约2h,还需要进一步的压滤分离步骤。而各实施例的脱色工艺所需时间仅为约10分钟,脱色效率显著提高,并且整个脱色过程可不间断运行,大大提高了设备的利用率。

[0203]

通过对比实施例3、实施例5和实施例8以及实施例9的数据能够看出,不论是在氧化处理后的活性炭上单独引入单宁酸还是单独引入盐酸羟胺,都能够提高活性炭的脱色效果以及对铁锈的过滤效果。但是当活性炭上同时引入单宁酸和盐酸羟胺后,活性炭的脱色效果和对铁锈的过滤效果有十分明显的提高。这可能是由于单宁酸和盐酸羟胺之间具有协同提高活性炭吸附脱色性能的效果。

[0204]

通过对比实施例11和实施例12的数据能够看出,使用硝酸和阳离子表面活性剂对活性白土进行活化,能够提高活性白土脱色效果。这可能是由于,酸处理后的活性白土孔隙变大,阳离子表面活性剂进入到活性白土的片层结构之间,从而使得活性白土的片层层间距提高,提高了吸附脱色效果。

[0205]

通过对比实施例13和实施例15的数据能够看出,在活性白土中引入氧化石墨烯,并在200℃的温度下烘干得到的活化活性白土脱色效果有较为明显的提升。这可能是由于,氧化石墨烯上有大量含氧基团,这些含氧基团能够提高活性白土的吸附脱色性能。

[0206]

通过对比实施例16、实施例18和实施例19的数据能够看出,相较于用200℃将活性白土烘干,使用400℃或450℃的温度将活性白土进行焙烧,最终获得的活化活性白土具有明显更好的吸附脱色性能。这可能是由于,焙烧时不但活性白土上的结晶水、吸附水等会脱出,使得活性白土的结构更加疏松;另外,由于在酸化处理活性白土时引入了阳离子表面活性剂,而该阳离子表面活性剂在400-450℃的温度下会急剧分解气化,从而导致氧化石墨烯膨化,膨化氧化石墨烯不但具有更好的脱色吸附效果,还能对焙烧后疏松的活性白土进行支撑。相较于一般氧化石墨烯膨化时甚至高达1000℃的温度,阳离子表面活性剂不但在负载步骤形成了对氧化石墨烯的吸附,还在焙烧步骤起到了膨化剂的作用,大大降低了氧化石墨烯的膨化条件。

[0207]

以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。