1.本实用新型涉及非织造布生产技术领域,具体涉及一种非织造梳理机输送网帘用清洁机构。

背景技术:

2.非织造梳理机在纤维成网过程中非常关键,不仅承接前道的纤维开松工序,起到对纤维进一步的开松混合作用,还为后道的纤网加固工序提供均匀的纤网。均匀度是评定纤网品质的主要指标,也直接反映梳理的加工质量。而作为将纤网从梳理工序转移到加固工序的输送网帘,其作用同样十分重要。输送网帘一般采用聚酯材质,经过编织方式制成。由于网帘中单丝之间有空隙,纤维很容易嵌入两丝交织点处形成挂花,生产运行一段时间后就会因粘附纤维而越积越多,而且随着输送网帘的长时间运转,其单丝表面磨损变得粗糙也会粘附纤维,有时形成长条状纤维束,纤网产生破洞,这时就不得不停机清理网帘,增加生产线停机清洁次数,也带来大量物料的浪费。现有技术中大多采用毛刷辊结构形式,即将表面植有毛刷束的辊轴,置于固定在输送网帘下表面的承载架,一段时间后积累易形成长条黑棉给产品带来疵点,因此需要停机或者在线抽出辊轴进行清理。但是,因为输送网帘工作速度较快,这种清洁机构在人工清理毛刷时需要将整线设备降速,操作时存在一定的人身及设备安全隐患,而且清理工作费时费力,这并不符合非织造布高速、高效率的技术发展要求。

技术实现要素:

3.本实用新型的目的在于克服现有技术的缺陷,提供一种非织造梳理机输送网帘用清洁机构。

4.为实现上述目的,本实用新型采用以下技术方案:

5.一种非织造梳理机输送网帘用清洁机构,包括毛刷本体、支撑架、u形托板、驱动电机,所述清洁机构设置于输送网帘的下面并垂直于其运转方向,通过螺栓螺母组合、杆件式支架与梳理机两侧的机架连接;所述毛刷本体上均匀分布有毛刷束,所述毛刷束与输送网帘的下表面接触,所述毛刷本体垂直于输送网帘的输送方向布置,即与输送网帘的宽度方向平行,且毛刷本体能在驱动电机的带动下沿输送网帘的宽度方向往复移动;毛刷本体的长度大于输送网帘的宽度。

6.进一步的,所述毛刷本体包括同步带、毛刷束、主动带轮、从动带轮,所述同步带为环形结构,其两端距离大于输送网帘的宽度,可选橡胶、pvc、pu等多种材质,内侧为齿形面,外侧设置有均匀间隔排布的长方块,每个长方块上植有由若干根聚酯丝组成的毛刷束;所述同步带与主动带轮、从动带轮之间齿形啮合。驱动电机的输出端配合连接驱动主动带轮,带动同步带转动从而使毛刷束与输送网帘产生相对运动从而在垂直与平行两个方向上都能清理粘附的纤维以及长条状纤维束,清理效果更好,保证了输送网帘连续高速运行条件下其表面的洁净度,避免纤网被粘附产生破洞,提高了产品质量。同步带围成的环形区域内

设置有能保持毛刷束垂度的支撑架。

7.进一步的,在毛刷本体沿毛刷本体长度方向的至少一端设置有毛刷清理器,所述毛刷束上有清理输送网帘而附着的纤维,因同步带转速较低,可根据实际需要,在设备正常运行情况下使用手持毛刷清理器在毛刷本体两端位置对毛刷束进行清理,保证了毛刷自身的清洁度,从而确保了清洁效果。

8.进一步的,所述支撑架包括直线型材、支撑块、直线导轨、圆形挡板,所述直线型材为高刚性铝合金型材;所述支撑块通过螺栓螺母组合与直线型材连接固定;所述直线导轨为硬质尼龙块材质,通过螺栓螺母组合固定设置于直线型材的两个侧面,同时设置有挡边,用于同步带的限位,同步带在导槽内做直线运动,防止产生上下摆动,保证毛刷束对输送网帘产生恒定大小的摩擦力;所述圆形挡板设置于主动带轮与从动带轮的上、下两端。

9.进一步的,所述主动带轮、从动带轮均通过相应的螺栓螺母组合、轴承、垫片与支撑块连接。

10.进一步的,所述支撑块任选其中一个与定位块、加长螺栓螺母组合连接,能够方便的调节支撑块的位置,有效保证同步带的松紧度,既防止因同步带过紧造成齿形面磨损加剧而缩短其使用寿命,又防止因同步带过松产生摆动而导致毛刷束不能有效清理输送网帘上粘附的纤维。

11.进一步的,该清洁机构还包括有u形托板,u形托板的长度不小于输送网帘的宽度且不大于毛刷本体的长度,u形托板的宽度大于毛刷本体的宽度;u形托板的上部与支撑架固定在一起,u形托板能承接毛刷本体与输送网帘相互作用区域的掉落纤维。所述u形托板设置于毛刷本体下方,通过螺栓螺母组合与直线型材连接,易于拆卸、安装,方便清洁机构的维护与清理。u形托板宽度与输送网帘一致,用于接收毛刷本体在清洁过程中从输送网帘表面掉落的纤维、碎屑等杂质,防止给车间现场环境或者梳理机下方有其它设备部件时带来污染,只需利用生产线日常停机清洁时间使用吸尘器等工具对其清理即可。

12.本实用新型与现有技术相比的有益效果:

13.1、本实用新型结构简单合理,通过驱动电机驱动毛刷主体沿平行于输送网帘宽度方向往复运动,配合输送网帘的移动能够使毛刷束与输送网帘产生垂直与平行两个方向上的相对运动以清理粘附的纤维以及长条状纤维束,清理效果更好,保证了输送网帘连续高速运行条件下其表面的洁净度,避免纤网被粘附产生破洞,提升了产品品质。

14.2、本实用新型中驱动电机的输出端配合连接驱动主动带轮,带动同步带转动,将毛刷束设计为横向可移动形式,因同步带转速较低(远远低于输送网帘的运动速度),可根据实际需要,在设备正常运行情况下即可使用手持毛刷清理器在毛刷两端区域对毛刷束进行清理,保证了毛刷自身的清洁度,从而确保了清洁效果。有效避免了现有技术存在的安全隐患,且这种清理方式不需要对生产线进行停机或者减速,降低了停机次数,为输送网帘的连续高速运转提供了保障,使生产效率得到极大改善。

15.3、本实用新型在毛刷本体下采用u形托板设计,接收毛刷在清洁过程中掉落的纤维、碎屑等杂质,防止给车间现场环境或者梳理机下方有其它设备部件时带来污染,只需利用生产线日常停机清洁时间使用吸尘器等工具对其清理即可,而且易于拆卸、安装,方便清洁机构的维护与清理。

附图说明

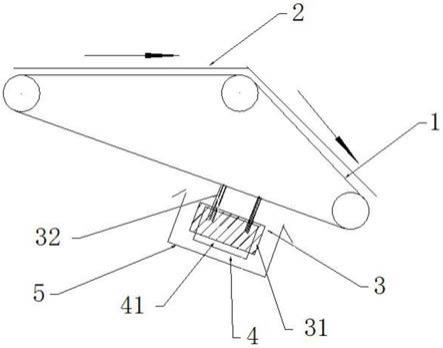

16.图1为本实用新型一种非织造梳理机输送网帘用清洁机构的安装位置示意图;

17.图2为本实用新型一种非织造梳理机输送网帘用清洁机构一种实施例的俯视结构示意图;

18.图3为本实用新型一种非织造梳理机输送网帘用清洁机构一种实施例的支撑架的侧面结构示意图;

19.图4为本实用新型一种实施例的直线型材的断面结构图。

20.图中:1—输送网帘、2—纤网、3—毛刷本体、31—同步带、32—毛刷束、33—主动带轮、 34—从动带轮、35—齿形面、36—长方块、37—轴承、4—支撑架、41—直线型材、42—支撑块、43—直线导轨、44—挡边、45—导槽、46—螺栓螺母组合、47—定位块、48—加长螺栓螺母组合、49—圆形挡板、5—u形托板、6—驱动电机、61—输出端。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

22.参照图1-3,一种非织造梳理机输送网帘1用清洁机构,包括毛刷本体3、支撑架4、u 形托板5、驱动电机6,所述清洁机构设置于输送网帘1的下面并垂直于其运转方向,通过螺栓螺母组合、杆件式支架与梳理机两侧的机架连接;支撑架用于保持毛刷本体3上毛刷束的垂度。

23.所述毛刷本体3垂直于输送网帘1的输送方向布置,即与输送网帘1的宽度方向平行,毛刷本体3上的毛刷束32与输送网帘1下表面接触;且毛刷本体3能在驱动电机的带动下沿输送网帘1的宽度方向以较低的速度往复移动;毛刷本体3的长度大于输送网帘1的宽度,u 形托板5的长度不小于输送网帘1的宽度且不大于毛刷本体3的长度,u形托板5的宽度大于毛刷本体3的宽度。

24.本实用新型中,毛刷本体3包括同步带31、毛刷束32、主动带轮33、从动带轮34,所述同步带31为环形结构,同步带31的传输方向与输送网帘1的宽度方向一致,同步带31沿长度方向的长度大于输送网帘1的宽度,同步带31两端分别安装主动带轮33和从动带轮34,主动带轮33和从动带轮34的圆形端面均沿上下方位布置,同步带31内侧为齿形面35,外侧设置有均匀间隔排布的长方块36,每个长方块36上表面植有由若干根聚酯丝组成的毛刷束32;所述同步带31的内侧齿形面35与主动带轮33、从动带轮34的圆柱侧面之间齿形啮合;毛刷束32的长度较长,能够与输送网帘1接触,且具有一定的摩擦力,使得输送网帘1 上的纤维能被清扫下来。

25.同步带31、长方块36可选橡胶、pvc、pu等多种耐磨材质,所述长方块36的长度不大于同步带31传输面的宽度,且长方块36的上端开设有用于植入毛刷束的孔,长方块36的上端靠近同步带31的上端面。

26.毛刷束32用于清理输送网帘1上附着的纤维,因同步带31转速较低,可根据实际需要,在梳理机设备正常运行情况下使用手持毛刷清理器在毛刷本体3的两端位置对毛刷束32进行清理,保证了毛刷本体3自身的清洁度,从而确保了清洁效果。同步带31的转速远低

于梳理机输送网帘1的运行速度,同步带31沿输送网帘1宽度方向往复移动,能够对输送网帘1宽度方向进行清理,同时输送网帘1沿其输送方向运转,进而实现对沿输送网帘1长度方向的清理。

27.所述毛刷本体3上均匀分布有毛刷束32,所述毛刷束32与输送网帘1的下表面接触,驱动电机6的输出端61配合连接驱动主动带轮33,带动同步带31转动从而使毛刷束32与输送网帘1产生相对运动从而在垂直与平行两个方向上都能清理粘附的纤维以及长条状纤维束,清理效果更好,保证了输送网帘1连续高速运行条件下其表面的洁净度,避免纤网2被粘附产生破洞,提高了产品质量。

28.本实用新型中,支撑架4包括直线型材41、支撑块42、直线导轨43、圆形挡板49,所述直线型材41为高刚性铝合金型材等,其断面图如图4所示,直线型材41的两端上下表面均连接有支撑块42,直线型材41的左右侧面固定连接有直线导轨43,直线导轨43上设置有导槽45,导槽45的开口方向朝外,在导槽45上下沿直线导轨长度方向设置有挡边44,直线导轨43、导槽45、挡边44可以一体成型。

29.所述支撑块42整体厚度较薄,一端为圆弧状,另一端通过螺栓螺母组合46与直线型材 41的上表面或下表面的一端连接固定,支撑块42的数量为四个,上下两个支撑块42为一组,一组支撑块42连接在一个带轮上;所述直线导轨43可为硬质尼龙块材质,也可以为金属合金材质等,通过螺栓螺母组合固定设置于直线型材41的左右两个侧面上,直线导轨43的上下端面上同时设置有挡边44,用于同步带31的限位,同步带31在导槽45内直线运动,防止产生上下摆动,保证毛刷束32对输送网帘1产生恒定大小的摩擦力。

30.所述圆形挡板49设置于主动带轮33与从动带轮34的上下端面,在圆形挡板49的外侧通过垫片、轴承将圆形挡板、支撑块、主动带轮33或从动带轮固定在一起。主动带轮33、从动带轮34通过螺栓螺母组合46、轴承、垫片与支撑块42的圆弧状一端连接。直线导轨43 的设置能够对同步带31起到支撑作用,提高了清洁机构运转的稳定性,避免了较长同步带 31设置时毛刷束32与输送网帘1长时间接触作用而导致的下垂现象的发生。

31.在与主动带轮33连接或与从动带轮34连接的一组或一个支撑块42的内侧与定位块47、加长螺栓螺母组合48连接,定位块47通过螺栓螺母组合固定在直线型材41的上表面或下表面某一个位置,定位块47侧面设置有螺纹孔,加长螺栓依次穿过螺母、定位块47与支撑块 42内侧接触,通过旋转加长螺栓能够调整支撑块42相对直线型材41伸出的距离,进而实现对同步带31松紧程度的调节,调节到合适位置,可通过加长螺栓上的螺母进行固定限位。此时支撑块42与直线型材41通过螺栓螺母组合46连接,在受到外力时,支撑块42在螺栓螺母组合的带动下沿直线型材41长度方向向内或向外移动,因此通过定位块47和加长螺栓螺母组合48结构能够方便的调节支撑块42的位置,有效保证同步带31的松紧度,既防止因同步带31过紧造成齿形面35磨损加剧而缩短其使用寿命,又防止因同步带31过松产生摆动而导致毛刷束32不能有效清理输送网帘上1粘附的纤维。

32.在一组上下的两个支撑块都设置加长螺栓螺母组合、定位块结构,调节时可以上下同时调节,也可以仅在一个支撑块内侧设置加长螺栓螺母组合、定位块结构,调节时先放松一下支撑块与直线型材连接的螺栓螺母,该组内另一个支撑块与直线型材连接的螺栓螺母同时也进行放松,在加长螺栓调节过程中,无加长螺栓连接的支撑块随动,在调节到合适位置后再将两个支撑块上的螺栓螺母进行紧固,实现对同步带张紧程度的调节。

33.本实用新型中同步带31的松紧程度可以在初始使用时进行设定,也可以在设备检修时再进行调整,不影响整个生产线的工作效率。

34.本实用新型中,u形托板5设置于毛刷本体3下方,通过螺栓螺母组合与直线型材41的下表面连接固定,易于拆卸、安装,方便清洁机构的维护与清理。u形托板5宽度与输送网帘1一致,用于接收毛刷本体3在清洁过程中从输送网帘1表面掉落的纤维、碎屑等杂质,防止给车间现场环境或者梳理机下方有其它设备部件时带来污染,只需利用生产线日常停机清洁时间使用吸尘器等工具对其清理即可。

35.本实用新型中“上”、“下”、“左”、“右”等方位词语是一个相对概念,定义输送网帘所在方向为上,清洁机构所在方向为下。

36.本实用新型也可以设置同步带31的输送面朝向输送网帘1(即同步带的宽度方向的平面朝向输送网帘),此时同步带31上的长方块36可以做成较小的尺寸,在长方块36的上表面开孔植入毛刷束32,毛刷束32均匀地分布在同步带31表面;同步带31往复运动过程中位于上方的毛刷束32始终与输送网帘1接触,实现对输送网帘1的清理。

37.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

38.本实用新型未述及之处适用于现有技术。