1.本发明涉及锅炉燃烧技术领域,更进一步涉及一种燃烧器角度调节及偏差确定方法。此外,本发明还涉及一种角度精调燃烧器。

背景技术:

2.电站锅炉的燃烧系统是指组织燃料和空气在锅炉炉膛内燃烧,并将生成的燃烧产物净化和排出所需的设备与相应的燃料、风、烟管道的组合。其中最主要的设备就是燃烧器,目前国内电站锅炉的燃烧器主要有四角切圆燃烧器、对冲燃烧器以及w型火焰燃烧器三种布置形式。

3.四角切圆燃烧器因具有燃烧稳定性好,燃尽率高,污染物排放低等优点而广泛应用于我国火电机组中。同时,采用四角切圆燃烧方式的燃烧过程属于复杂湍流流动和燃烧化学反应相互耦合的过程,其燃烧特性、传热过程和流动状态都比较复杂,且对四角热负荷的均匀性要求较高。

4.如图1所示,为传统的四角切圆燃烧器的工作原理示意图;在炉膛的四边顶角处分别设置燃烧器01,四个燃烧器喷射的火焰在炉膛中心位置形成一个切圆02。锅炉燃烧工况的稳定性对于大型发电机组安全、经济运行有着至关重要的作用,而燃烧工况的优劣在很大程度上取决炉内气流流场的分布形式。其中,炉内切圆大小对四角切圆锅炉的燃烧及运行状况至关重要。切圆直径大小与完整性是评价其流动特性的重要指标。切圆直径太大,会出现“刷墙”现场,导致水冷壁结渣和高温腐蚀,不利于机组的安全运行;切圆直径太小,来自上游射流的高温火焰不易到达下游射流的根部,不利于煤粉气流着火,而且炉内气流的扰动不大,煤粉在炉内停留的时间较短,不利于煤粉的燃尽。

5.锅炉厂家根据设计煤质确定炉膛容积热负荷和断面热负荷,进而根据设计规范和设计经验确定切圆直径的大小。精准的设计只是落实到了设计图纸上,落实到实际还需要安装,安装质量验收是其中的重点和难点。

6.目前国内电厂均采用安装单位自检、建设单位验收及电科院动力场试验三个步骤进行切圆大小的检验。目前没有测量四角切圆燃烧器喷口水平角度的标准和规范,现有方法多凭安装公司和电科院试验人员经验,寻找燃烧器喷口的中心点,利用两点一线原理,测量燃烧器喷口中心线的水平夹角,进而得到切圆直径。燃烧器喷口的中心点确定在实际操作中不易实现,确定的中心点误差大,导致这种调节方式无法准确地调节燃烧器的角度。燃烧器经过使用后,燃烧器的喷口发生变形,更不易确定中心线。

7.对于本领域的技术人员来说,如何快速精准地调节燃烧器的角度,是目前需要解决的技术问题。

技术实现要素:

8.本发明提供一种燃烧器角度调节及偏差确定方法,能够快速、精准、便捷地调节燃烧器的喷射角度,具体方案如下:

9.一种燃烧器角度调节及偏差确定方法,包括:

10.在燃烧器的喷口设置辅助定位孔;

11.向所述辅助定位孔对应插装连接定位激光源;

12.通过所述定位激光源向炉膛内的水冷壁投射激光射线,在水冷壁上形成辅助激光定位点,所述定位激光源的射线投射方向与所述辅助定位孔的轴向共线;

13.测量所述辅助激光定位点与水冷壁边缘的实际距离l2;

14.比较所述实际距离l2与设计距离l1的距离差值,利用所述距离差值调节燃烧器的角度、或者利用所述距离差值燃烧器的实际安装角度与理论安装角度之间的偏差。

15.可选地,利用以下公式计算燃烧器的实际安装角度:

16.θ3=arctan[l4/(l

3-l2)]

[0017]

θ=θ

3-θ1+θ2[0018]

其中:l1为设计距离,l2为实际距离,l3为激光投射点所在的投影水冷壁的长度,l4为与激光投射点相邻的对面水冷壁的长度;

[0019]

θ1为所述辅助定位孔的理论轴线与投影水冷壁的夹角;

[0020]

θ2为燃烧器喷口的理论中心线与投影水冷壁的夹角;

[0021]

θ3为定位激光源的射线与投影水冷壁的夹角;

[0022]

θ为燃烧器喷口的理论中心线与投影水冷壁的实际夹角;

[0023]

调节θ3,使θ不断接近θ2,直至达到设定误差范围之内。

[0024]

可选地,还包括,对其他不同位置的所述辅助定位孔重复上述操作,若各个所述辅助定位孔的所述距离差值都在设定范围之内,则角度调节到位。

[0025]

本发明还提供一种角度精调燃烧器,包括燃烧器,所述燃烧器喷口处设置辅助定位孔,所述辅助定位孔用于插装定位激光源,所述定位激光源能够向炉膛内的水冷壁投射激光射线,在水冷壁上形成辅助激光定位点,所述定位激光源的射线投射方向与所述辅助定位孔的轴向共线。

[0026]

可选地,所述定位激光源通过支撑杆插装于所述辅助定位孔。

[0027]

可选地,所述燃烧器上至少开设三个所述辅助定位孔,所述辅助定位孔设置于所述燃烧器喷口的分隔壁上。

[0028]

可选地,所述辅助定位孔的直径为3mm,深度为10mm。

[0029]

本发明的核心在于提供一种燃烧器角度调节及偏差确定方法,在燃烧器的喷口设置辅助定位孔,该辅助定位孔与燃烧器中心线的相对位置固定,向辅助定位孔对应插装连接定位激光源,定位激光源安装到位后通过定位激光源向炉膛内的水冷壁投射激光射线,在水冷壁上形成辅助激光定位点,定位激光源的射线投射方向与辅助定位孔的轴向共线;测量辅助激光定位点与水冷壁边缘的实际距离l2;比较实际距离l2与设计距离l1的距离差值,利用距离差值调节燃烧器的安装角度、或者利用距离差值确定燃烧器的实际安装角度与理论安装角度之间的偏差;由于燃烧器的中心线在实际安装过程中不易确定,本发明通过设置辅助定位孔取代了中心线确定的过程,在每次定位燃烧器安装角度时,只需要调节辅助激光定位点的位置即可,实现快速、精准、便捷的定位调节;应用于安装验收或锅炉非停调查时,比较实际距离l2与设计距离l1的距离差值,可以确定燃烧器的实际安装角度与设计角度之间存在的偏差。

附图说明

[0030]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0031]

图1为传统的四角切圆燃烧器的工作原理示意图;

[0032]

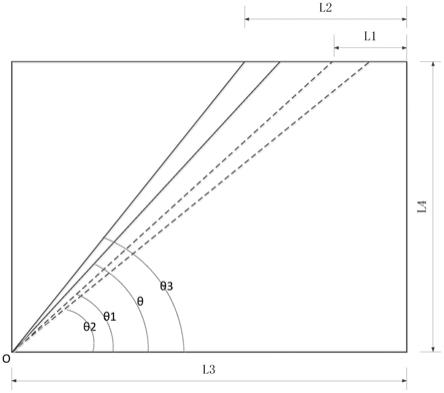

图2为本发明的燃烧器角度调节及偏差确定方法所对应的调节原理图;

[0033]

图3为本发明的角度精调燃烧器正对喷口方向的示意图;

[0034]

图4为本发明的角度精调燃烧器侧视方向的剖面示意图。

具体实施方式

[0035]

本发明的核心在于提供一种燃烧器角度调节及偏差确定方法,能够快速、精准、便捷地调节燃烧器的安装角度。

[0036]

为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图及具体的实施方式,对本发明的燃烧器角度调节及偏差确定方法和角度精调燃烧器进行详细的介绍说明。

[0037]

本发明提供一种燃烧器角度调节及偏差确定方法,包括以下步骤:

[0038]

s1、在燃烧器1的喷口设置辅助定位孔2;辅助定位孔2开设后,其自身与整个燃烧器1的相对位置确定不变。

[0039]

s2、向辅助定位孔2对应插装定位激光源;定位激光源安装到辅助定位孔2后,其与燃烧器1的相对位置确定不变,由辅助定位孔2对定位激光源起到定位固定的作用。

[0040]

s3、通过定位激光源向炉膛内的水冷壁投射激光射线,在水冷壁上形成辅助激光定位点,定位激光源的射线投射方向与辅助定位孔2的轴向共线;定位激光源发射线状的激光,激光可以投射在炉膛的水冷壁上,在水冷壁形成激光点,该激光点所在的位置为辅助定位孔2轴线的直线与水冷壁的交点。

[0041]

s4、测量辅助激光定位点与水冷壁边缘的实际距离l2;结合图2所示,为本发明的燃烧器角度调节及偏差确定方法所对应的调节原理图,相当于炉膛俯视方向的示意图,其中o点表示燃烧器所在位置。辅助激光定位点投射在其中一个水冷壁上,该点与其所在水冷壁较近的边缘之间的距离为实际距离l2。

[0042]

s5、比较实际距离l2与设计距离l1的距离差值,利用距离差值调节燃烧器的角度、或者利用距离差值确定燃烧器的实际安装角度与理论安装角度之间的偏差。设计距离l1为理论情况下辅助定位孔2的中心线延长线与水冷壁的交点,实际距离l2与设计距离l1之间的差值越小,表示燃烧器安装越接近理论的准确位置。本发明的方法可以应用于两种具体的使用情形,一种是燃烧器安装时的角度调节,另一种是燃烧器的安装验收和锅炉非停原因调查。

[0043]

预先在燃烧器设计和制造过程中形成辅助定位孔2,利用辅助定位孔2中插装的定位激光源辅助实现定位调节,不需要确定燃烧器的中心线,辅助定位孔2的轴线方向与燃烧器的中心线之间的相对位置确定,将原本通过中心线定位的过程转化为通过辅助定位孔2定位,实现快速、精准、便捷的定位调节。对于燃烧器安装验收及锅炉非停调查等情况,燃烧

器已经被焊接固定,无法调节,此时利用辅助定位孔2中插装的定位激光源辅助确定燃烧器的实际安装角度与理论安装角度之间存在的偏差,进而得到燃烧器切圆与设计切圆的偏差,以便快速排查燃烧器安装角度是否在允许误差范围内。

[0044]

本发明提供的燃烧器角度调节及偏差确定方法主要应用于燃烧器的水平方位角调节和偏差确定,若有需要,也可以应用于燃烧器的俯仰角的调节和偏差确定。

[0045]

在上述方案的基础上,本发明利用以下公式计算燃烧器的实际安装角度:

[0046]

θ3=arctan[l4/(l

3-l2)]

[0047]

θ=θ

3-θ1+θ2[0048]

其中:l1为设计距离,l2为实际距离,l3为激光投射点所在的投影水冷壁的长度,l4为与激光投射点相邻的对面水冷壁的长度;

[0049]

θ1为辅助定位孔2的理论轴线与投影水冷壁的夹角;此角度由燃烧器设计时计算得出,并在图纸中注明;

[0050]

θ2为燃烧器的理论中心线与投影水冷壁的夹角;此角度为设计理论值,图纸中有注明;

[0051]

θ3为定位激光源的射线与投影水冷壁的实际夹角;

[0052]

θ为燃烧器喷口的实际中心线与投影水冷壁的实际夹角;

[0053]

调节θ3,使θ不断接近θ2,直至达到设定误差范围之内。

[0054]

结合图2所示,l3和l4的距离为已知量,分别为矩形炉膛的边长,l2能够通过实际测量得到,利用三角函数关系进行计算,得到θ3;其中θ1和θ2分别为设计时已知的角度,将θ1、θ2和θ3代入公式,可以得到θ的角度,通过调节l2使θ不断接近θ2,也即理论上燃烧器的中心线应当所在的角度。

[0055]

本发明的燃烧器角度调节及偏差确定方法还包括:对其他不同位置的辅助定位孔2重复上述操作,若各个辅助定位孔2得到的角度偏差都在误差允许范围之内,则角度调节到位。也即对不同位置的辅助定位孔2进行相同的重复操作,分别验证各个不同的辅助定位孔2所得到的结果是否在误差允许范围之内,从不同的位置交叉验证,可以避免因某一个辅助定位孔2变形导致的误差。

[0056]

通常设置三个以上辅助定位孔2,若两个验证结果为准确,则代表角度调节到位,若三个验证结果都不相同,表示该燃烧器的烧损变形程度较大,需要更换。

[0057]

本发明还提供一种角度精调燃烧器,如图3所示,为本发明的角度精调燃烧器正对喷口方向的示意图;图4为本发明的角度精调燃烧器侧视方向的剖面示意图;其中包括燃烧器1,燃烧器1的喷口处设置辅助定位孔2,辅助定位孔2用于插装设置定位激光源,定位激光源能够向炉膛内的水冷壁投射激光射线,在水冷壁上形成辅助激光定位点,定位激光源的射线投射方向与辅助定位孔2的轴向共线。

[0058]

本发明的角度精调燃烧器能够实现上述角度调节方法所实现的效果,具体的调节过程参考上文介绍。

[0059]

定位激光源通过支撑杆插装于辅助定位孔2,结合图4所示,其中a表示支撑杆,通常使用焊条制成,在支撑杆的一端固定定位激光源,支撑杆的另一端插装于辅助定位孔2,方便操作。

[0060]

优选地,本发明的燃烧器1上至少开设三个辅助定位孔2,辅助定位孔2位于燃烧器

1喷口的分隔壁上,燃烧器1的喷口分隔形成若干个小喷射区域,由分隔壁围成,该辅助定位孔2开设在其中的几个分隔壁上。

[0061]

需要说明的是,在加工本发明的燃烧器时,辅助定位孔2的轴线可以平行于燃烧器1的中心线,也可以不平行于燃烧器1的中心线,其核心点在于辅助定位孔2的轴线和燃烧器1的中心线之间夹角位置关系唯一且明确。

[0062]

该辅助定位孔2优待的尺寸为:直径3mm,深度10mm,方便插装焊条,同时方便清除内部的积灰。

[0063]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理,可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。