1.本实用新型涉及燃烧机技术领域,具体涉及一种行程可调的清灰除焦装置。

背景技术:

2.在使用燃烧机时,其燃烧腔内会产生烟灰和焦渣。而烟灰和焦渣多聚集在燃烧板的底部,所述燃烧板水平设置在燃烧腔内。若燃烧腔的尺寸较大,所述燃烧板的数量可以为多个,且沿燃烧腔的长度方向顺次排列设置,确保对燃烧腔内燃烧空间的充分利用,同时也能够满足大产能的需要。常规的清灰除焦方式多是人工作业,即工人使用铲子手动清灰除焦。该清灰除焦方式主要存在两方面缺陷:1)在人工清灰除焦作业时,需要停止燃烧机作业,降低了产能;2)人工清灰除焦无法清除燃烧腔内所有燃烧板的烟灰和焦渣,特别是对大尺寸燃烧腔内设置的多个燃烧板。

3.综上所述,急需一种行程可调的清灰除焦装置以解决现有技术中存在的问题。

技术实现要素:

4.本实用新型目的在于提供一种行程可调的清灰除焦装置,具体技术方案如下:

5.一种行程可调的清灰除焦装置,包括动力单元、偏心轮和联动组件;

6.所述偏心轮设置在动力单元的转轴上,在所述偏心轮的径向上设置凹槽;

7.所述联动组件包括连接件、传动连杆、换向拨片、连杆单元和固定杆单元;所述连接件可滑动设置在凹槽中;所述传动连杆的一端与连接件固定连接,而另一端与换向拨片活动连接;所述换向拨片远离传动连杆的一端与连杆单元活动连接;所述连杆单元与传动连杆之间的夹角为20

°‑

160

°

;所述固定杆单元设置在燃烧腔内,且与连杆单元远离换向拨片的一端连接。

8.优选的,所述动力单元包括动力件。

9.优选的,所述动力单元还包括主动轮和从动轮,所述主动轮设置在动力件的输出轴上,所述主动轮通过链条连接从动轮;所述偏心轮设置在从动轮上。

10.优选的,所述连杆单元包括第一连杆和第二连杆,所述第一连杆的一端与换向拨片连接,而另一端与第二连杆连接。

11.优选的,所述固定杆单元包括固定设置在第二连杆上的第一固定杆和第二固定杆;所述第一固定杆和第二固定杆均与第二连杆垂直或者交叉设置。

12.优选的,所述凹槽包括沿偏心轮厚度方向顺次连通设置的第一开口槽和第二开口槽,所述第二开口槽与偏心轮的表面连通,且开口尺寸小于第一开口槽。

13.优选的,所述连接件为销轴,所述销轴的顶帽端容置在第一开口槽内,而另一端依次穿过第二开口槽和传动连杆并通过锁紧件锁紧固定。

14.优选的,所述换向拨片的两端分别通过销轴与传动连杆和连杆单元连接。

15.优选的,所述连杆单元与传动连杆之间的夹角为30

°‑

150

°

。

16.应用本实用新型的技术方案,至少具有以下有益效果:

17.本实用新型中所述行程可调的清灰除焦装置通过动力单元带动偏心轮旋转,所述偏心轮带动传动连杆运动,所述传动连杆通过换向拨片将传动连杆方向的作用力转换成连杆单元方向的作用力;所述换向拨片带动连杆单元在连杆单元方向上做往复运动,进而带动固定杆单元在燃烧腔内往复运动,实现行程可调,完成对燃烧腔内燃烧板底部的清灰除焦作业。所述行程可调的清灰除焦装置在清灰除焦作业时,不需要停止燃烧机作业,从而不会影响产能。此外,所述行程可调的清灰除焦装置可根据燃烧腔的实际尺寸大小和燃烧板的数量,自由选择适宜长度的连杆单元和适宜数量的固定杆,确保全面清灰除焦作业。

18.除了上面所描述的目的、特征和优点之外,本实用新型还有其它的目的、特征和优点。下面将参照图,对本实用新型作进一步详细的说明。

附图说明

19.构成本技术的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

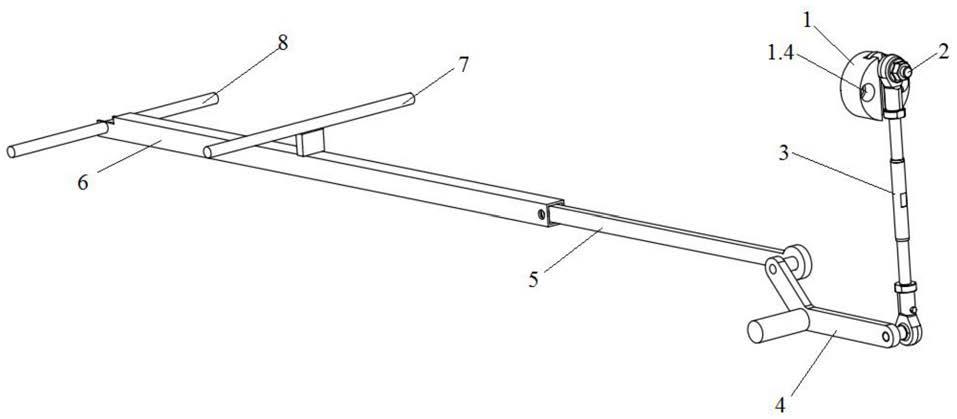

20.图1是本实用新型中实施例1的一种行程可调的清灰除焦装置的结构示意图(图中未示出动力单元);

21.图2是图1作业时的结构示意图;

22.图3是偏心轮的主视图;

23.图4是偏心轮的俯视图;

24.图5是偏心轮的侧视图(图中示出了局部剖面图);

25.其中,1、偏心轮,1.1、第一开口槽,1.2、第二开口槽,1.3、避让空间,1.4、安装沉孔,2、连接件,3、传动连杆,4、换向拨片,5、第一连杆,6、第二连杆,7、第一固定杆,8、第二固定杆,9、动力件,10、主动轮,11、链条,12、从动轮,a、燃烧腔,b、燃烧板。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

27.实施例1:

28.参见图1-5,一种行程可调的清灰除焦装置,包括动力单元、偏心轮1和联动组件;

29.所述偏心轮1(材质为q235材质)竖直设置在动力单元的转轴上,在所述偏心轮1的径向上设置凹槽,在连接件2沿凹槽长度方向的两侧设置用于将连接件2锁紧在凹槽上的螺栓,具体的,在连接件2滑移至凹槽的特定位置后,通过螺栓锁紧连接件2;

30.所述联动组件包括连接件2、传动连杆3(材质为q235材质)、换向拨片4(材质为q235材质)、连杆单元(材质为q235材质)和固定杆单元;所述连接件2水平且可滑动设置在凹槽中;所述传动连杆3竖直设置,其一端与连接件2垂直固定连接,而另一端与换向拨片4活动连接;所述换向拨片4远离传动连杆3的一端与连杆单元活动连接;所述连杆单元与传动连杆3之间的夹角为60

°‑

120

°

;所述固定杆单元设置在燃烧腔a内,且与连杆单元远离换

向拨片4的一端连接。

31.所述动力单元包括动力件9(具体为电机)。

32.参见图2,所述动力单元还包括主动轮10和从动轮12,所述主动轮10设置在动力件9的输出轴上,所述主动轮10通过链条11连接从动轮12;所述偏心轮1设置在从动轮12上,具体的,参见图3-5,在所述偏心轮1上设有用于避让从动轮12转轴的避让空间1.3(具体为圆柱形空腔);在所述偏心轮1上还设置安装沉孔1.4,所述安装沉孔1.4的数量为两个,且分别位于凹槽的两侧,用于将偏心轮1通过螺栓锁紧固定在从动轮12上。

33.所述连杆单元包括第一连杆5和第二连杆6,所述第一连杆5的一端与换向拨片4连接,而另一端与第二连杆6连接,具体的,所述第二连杆6为方形合金钢管,所述第一连杆5和第二连杆6的材质均为06cr19ni10合金钢材质。所述第二连杆6的设置便于调控固定杆单元在清灰除焦作业时的摆动幅度,确保清灰除焦作业顺利完成。

34.所述固定杆单元包括固定设置在第二连杆6上的第一固定杆7和第二固定杆8;所述第一固定杆7和第二固定杆8均与第二连杆6垂直设置,且与燃烧腔a内的燃烧板b的底部接触。具体的,所述第一固定杆7和第二固定杆8均采用06cr19ni10合金钢材质,且均为圆棒形状,选择圆棒形状便于对燃烧腔a内的燃烧板b清灰除焦作业时避免对燃烧腔a内燃烧板b的磨损。

35.参见图3-5,所述凹槽包括沿偏心轮1厚度方向顺次连通设置的第一开口槽1.1和第二开口槽1.2,所述第二开口槽1.2与偏心轮1的表面连通,且开口尺寸小于第一开口槽1.1。所述第一开口槽1.1和第二开口槽1.2组合成凸字形凹槽结构,在第一开口槽1.1与第二开口槽1.2的连接位置形成台阶。

36.参见图1-2,所述连接件2为销轴,所述销轴的顶帽端容置在第一开口槽1.1内并通过第一开口槽1.1与第二开口槽1.2形成的台阶进行限位,所述销轴的另一端依次穿过第二开口槽1.2和传动连杆3并通过锁紧件(优选螺母)锁紧固定。

37.所述换向拨片4的两端分别通过销轴与传动连杆3和连杆单元连接,换向拨片中间安装有固定销轴,通过固定销轴与燃烧机的机架焊接。

38.参见图2,在实施例1中所述行程可调的清灰除焦装置在作业时,具体过程如下:

39.步骤s1、启动动力件9,所述动力件9通过输出轴带动主动轮10旋转,所述主动轮10通过链条11带动从动轮12旋转,所述从动轮12通过转轴带动偏心轮1旋转,所述偏心轮1带动传动连杆3运动,所述传动连杆3通过换向拨片4将传动连杆3方向的作用力转换成连杆单元方向的作用力;

40.步骤s2、在步骤s1的基础上,所述换向拨片4带动连杆单元在连杆单元方向上做往复运动,进而带动固定杆单元在燃烧腔a内往复运动,完成对燃烧腔a内燃烧板b底部的清灰除焦作业,此外,固定杆单元在燃烧腔a内往复运动,能够使得处于前端燃烧板的颗粒通过风箱板与活动燃烧板的相对运动推入燃烧板b处,进而有助于燃烧介质颗粒始终处于燃烧板b处燃烧,避免燃烧介质颗粒从燃烧板b处落下。

41.经上述作业过程知,所述行程可调的清灰除焦装置通过动力单元带动偏心轮1旋转,所述偏心轮1带动传动连杆3运动,所述传动连杆3通过换向拨片4将传动连杆3方向的作用力转换成连杆单元方向的作用力;所述换向拨片4带动连杆单元在连杆单元方向上做往复运动,进而带动固定杆单元在燃烧腔a内往复运动,实现行程可调,完成对燃烧腔a内燃烧

板b底部的清灰除焦作业。

42.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。