1.本实用新型涉及烟气余热回收领域,尤其涉及一种烟气余热深度升级利用的工艺系统。

背景技术:

2.我国工业热电机组锅炉设计排烟温度大多在120~140℃之间,为了减轻尾部受热面的低温腐蚀问题,动力站的实际排烟温度普遍比设计温度高20℃~30℃。在各种热损失中,排烟热损失是锅炉运行中最重要的一项热损失,一般占锅炉输入热量的5%~12%,占锅炉热损失的70%~90%。锅炉排烟温度既浪费了大量能源,又造成严重的环境热污染。随着国家节能减排政策和工业燃煤锅炉清洁能源替代要求的日益严格,锅炉烟气余热利用受到广泛重视。锅炉烟气中含有大量以水蒸气的形式存在的水分,水蒸气的汽化潜热十分可观,但是现有的烟气余热回收装置多采用间壁式换热,这种形式的换热方法在烟气热量回收过程中,存在对烟气中潜热的回收不完全、回收效率低的问题。

3.我国石油、煤化工行业,特别是煤化工行业中,工艺流程中产生大量饱和蒸汽,没有得到有效利用,白白放空浪费了能源。有些企业用饱和蒸汽发电的方法回收这部分能量,但是能源利用效率很低,且投资费用很高,投资回收期不理想。

技术实现要素:

4.针对现有技术的不足,本实用新型提供一种烟气余热深度升级利用的工艺系统,将较低温度的烟气热量进行回收升级利用,用喷淋式的直接接触换热方法将烟气温度降到更低,用工艺副产饱和蒸汽对回收的热量通过有机工质发电的方式进行升级高效利用。

5.为了实现以上技术目的,本实用新型的技术方案如下:

6.一种烟气余热深度升级利用的工艺系统,如下:烟气通道出口连接喷淋水塔底部,喷淋水塔顶部设置烟气出口,喷淋水塔底部升温的喷淋水通过低温有机工质换热器后返回喷淋塔顶部入口,作为喷淋水;所述低温有机工质换热器内的工质吸收热量后进入有机工质混合器,与有机工质闪蒸罐流出的有机工质凝液混合后,依次进入高温凝结水换热器、高温有机工质换热器和有机工质闪蒸罐,有机工质闪蒸罐的气相出口连接有机工质透平,有机工质透平与发电机连接,有机工质透平的乏汽通过凝汽器后进入低温凝结水换热器,通过低温有机工质换热器后连接喷淋塔顶部入口,作为喷淋水;所述有机工质闪蒸罐的液相出口连接有机工质混合器;高温有机工质换热器的入口为饱和蒸汽,其依次经高温有机工质换热器、高温凝结水换热器和低温凝结水换热器与有机工质换热后得到凝结水。

7.进一步的,所述烟气通道出口通过增压风机连接至喷淋水塔底部,以保证烟气能够有足够的压力顺利流通。

8.进一步的,所述低温有机工质换热器和喷淋塔顶部入口之间还连接一个循环水泵。

9.进一步的,所述高温凝结水换热器和高温有机工质换热器之间还设置一个高温有

机工质泵。

10.进一步的,所述凝汽器和低温凝结水换热器之间还设置一个凝结有机工质泵。

11.本实用新型与现有技术相比,具有以下优点:

12.(1)将烟气中的低温热量有效的回收利用,全部回收烟气中水蒸气的汽化潜热,排烟温度进一步降低,显著提高了锅炉热效率。

13.(2)可有效利用石油、煤化工企业放空饱和蒸汽来提高回收烟气低温热的品质,通过有机工质发电的方式提高了能量品位,降低企业运行成本。

14.(3)尾部烟气通过喷淋接触式换热,烟气中的水蒸气汽化潜热能够被循环热媒水充分回收,有助于降低燃煤电站对外部大气环境的热污染;同时对尾部烟气中co2的减排、烟气污染物净化也有积极影响。

15.本实用新型的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

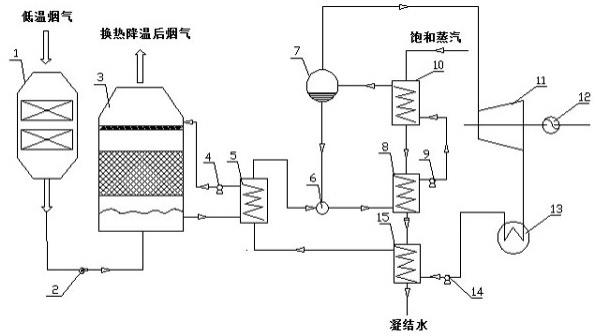

16.图1. 烟气余热深度升级利用的工艺系统示意图;

17.其中,1.烟气通道,2.增压风机,3.喷淋水塔,4.循环水泵,5.低温有机工质换热器,6.有机工质混合器,7.有机工质闪蒸罐,8.高温凝结水换热器,9.高温有机工质泵,10.高温有机工质换热器,11.有机工质透平,12.发电机,13.凝汽器,14.凝结有机工质泵,15.低温凝结水换热器。

具体实施方式

18.下述非限制性实施例可以使本领域的普通技术人员更全面地理解本发明,但不以任何方式限制本发明。

19.实施例1

20.本实施例公开了一种烟气余热深度升级利用的工艺系统,如图1所示,结构如下:

21.低温烟气通过烟气通道1出口通过增压风机2连接至喷淋水塔3底部,从喷淋水塔3顶部出气,喷淋水塔3顶部向内喷淋的喷淋水与烟气逆向接触升温,从喷淋水塔3底部通过循环水泵4进入低温有机工质换热器5,与其内的工质热交换后返回喷淋水塔3顶部喷淋水入口;所述低温有机工质换热器5内的工质吸收热媒水热量后进入有机工质混合器6,与有机工质闪蒸罐7流出的有机工质凝液混合后,经高温凝结水换热器8吸收高温凝结水的热量进一步升温,再经高温有机工质泵9泵送至高温有机工质换热器10,吸收饱和蒸汽汽化潜热同时有机工质形成大量气相,高温有机工质换热器10的出口的有机工质为气液混合状态,进入有机工质闪蒸罐7进行气液分离,有机工质闪蒸罐7的气相出口连接有机工质透平11,有机工质透平11与发电机12连接,有机工质透平11的有机工质乏汽进入凝汽器13凝结,之后由凝结有机工质泵14泵送至低温凝结水换热器15,吸收低温凝结水的热量,再通过低温有机工质换热器5吸收热媒水的热量后由循环水泵4泵送至喷淋水塔3顶部喷淋水入口;所述有机工质闪蒸罐7的液相出口连接有机工质混合器6;高温有机工质换热器10的入口为1.0mpa的饱和蒸汽,其依次经高温有机工质换热器10与有机工质换热凝结形成凝结水、经高温凝结水换热器8与有机工质混合器6进入的有机工质换热、经低温凝结水换热器15与凝结器13的有机工质换热后得到凝结水。

22.本实用新型通过喷淋塔直接换热的形式将低温烟气中的热量有效回收,通过有机工质对低温热进行吸收利用,同时通过三级换热的形式,即高温有机工质换热器有效利用饱和蒸汽汽化潜热,高温凝结水换热器回收高温段热量,低温凝结水换热器回收低温段热量,实现了热量的梯级高效利用,提高了整个系统热效率。

技术特征:

1.一种烟气余热深度升级利用的工艺系统,其特征在于,包括:烟气通道出口连接喷淋水塔底部,喷淋水塔顶部设置烟气出口,喷淋水塔底部升温的喷淋水通过低温有机工质换热器后返回喷淋塔顶部入口,作为喷淋水;所述低温有机工质换热器内的工质吸收热量后进入有机工质混合器,与有机工质闪蒸罐流出的有机工质凝液混合后,依次进入高温凝结水换热器、高温有机工质换热器和有机工质闪蒸罐,有机工质闪蒸罐的气相出口连接有机工质透平,有机工质透平与发电机连接,有机工质透平的乏汽通过凝汽器后进入低温凝结水换热器,通过低温有机工质换热器后连接喷淋塔顶部入口,作为喷淋水;所述有机工质闪蒸罐的液相出口连接有机工质混合器;高温有机工质换热器的入口为饱和蒸汽,其依次经高温有机工质换热器、高温凝结水换热器和低温凝结水换热器与有机工质换热后得到凝结水。2.根据权利要求1所述的工艺系统,其特征在于,所述烟气通道出口通过增压风机连接至喷淋水塔底部。3.根据权利要求1所述的工艺系统,其特征在于,所述低温有机工质换热器和喷淋塔顶部入口之间还连接一个循环水泵。4.根据权利要求1所述的工艺系统,其特征在于,所述高温凝结水换热器和高温有机工质换热器之间还设置一个高温有机工质泵。5.根据权利要求1所述的工艺系统,其特征在于,所述凝汽器和低温凝结水换热器之间还设置一个凝结有机工质泵。

技术总结

本实用新型提高一种烟气余热深度升级利用的工艺系统,包括烟气通道、喷淋水塔、低温有机工质换热器、有机工质混合器、有机工质闪蒸罐、高温凝结水换热器、高温有机工质泵、高温有机工质换热器、有机工质透平、发电机、凝汽器和低温凝结水换热器。本实用新型将烟气中的低温热量有效的回收利用,全部回收烟气中水蒸气的汽化潜热,排烟温度进一步降低,尾部烟气通过喷淋接触式换热,烟气中的水蒸气汽化潜热能够被循环热媒水充分回收,有助于降低燃煤电站对外部大气环境的热污染;同时对尾部烟气中CO2的减排、烟气污染物净化也有积极影响。烟气污染物净化也有积极影响。烟气污染物净化也有积极影响。

技术研发人员:郭土 王红涛 张伟

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:2020.12.31

技术公布日:2022/1/4