1.本实用新型涉及锅炉结构领域,具体为一种燃烧煤粉锅炉。

背景技术:

2.我国是煤炭消耗大国,其中燃煤发电量占我国总发电量的70%以上。目前,燃煤发电广泛采用蒸汽朗肯循环,但由于受水的物性、相变火用损和材料等限制,发电效率遇到瓶颈。相反,由于超临界二氧化碳(sco2)布雷顿循环效率高、系统结构紧凑和环境友好等优势,sco2燃煤发电逐渐成为研究热点。

3.与常规蒸汽朗肯循环不同,由于sco2在高温时的比热小,所以在相同的负荷下,二氧化碳在锅炉中不存在相变过程,虽然可以降低损;但与蒸汽锅炉不同,二氧化碳锅炉炉膛内工质与管壁也是超临界流体与壁面间的对流换热过程,这使得管内工质与壁面间传热系数过小,极易导致造成传热恶化现象,影响锅炉的安全运行。因此,还需要提出合理的办法来改善各部件管道的表面结构来适应二氧化碳与管壁间的换热。另外,系统负荷越大,工质流量越大,因此锅炉各受热面面积也会越大。大负荷系统工质由于其在锅炉受热面上流过的路径更长,所以引起的沿程阻力损失也会更大;此外其工质流速的增大也会引起阻力损失的增大。对于循环来讲,压降的的增大会直接增大压缩机的耗功或者说会直接降低透平进口参数大小,这两个变化都会降低循环的效率。而经过计算发现,百兆瓦以下锅炉,其压降对循环效率的影响很小;而数百兆瓦甚至更大负荷系统锅炉,其压降会显著影响循环效率。因此,针对不同负荷系统应该有不同的策略来解决压降问题。

技术实现要素:

4.为了解决上述问题,本实用新型提供一种适应小负荷系统的一种燃烧煤粉锅炉。

5.本实用新型解决其技术问题所采用技术方案为:一种燃烧煤粉锅炉,包括炉膛和烟道,所述烟道的入口连接所述炉膛的上端出口,所述炉膛内由下至上依次设有冷却壁和再热壁,所述炉膛的侧壁设有燃烧器,所述烟道内安装有管式空气预热器,所述管式空气预热器的入口连接有第一空气压缩机,所述管式空气预热器的出口设有一次风出口和二次风出口,所述二次风出口通过管道连接所述燃烧器,所述管道上设有第二空气压缩机。

6.进一步的,所述烟道内由入口至出口还依次安装有过热器、再热器、省煤器和烟气吸收器,所述过热器靠近于所述炉膛的上端出口处,所述管式空气预热器置于所述省煤器和烟气吸收器之间。其中,所述烟道包括顶部水平烟道、垂直烟道和底部水平烟道,所述顶部水平烟道的两端分别连通所述炉膛和垂直烟道的上端,所述底部水平烟道连通所述垂直烟道的下端;所述再热器由高温再热器和低温再热器组成,所述过热器和高温再热器安装于所述顶部水平烟道内,所述低温再热器、省煤器和管式空气预热器依次安装于所述垂直烟道内,所述烟气吸收器安装于所述底部水平烟道内。

7.进一步的,所述水平烟道由入口至出口呈减缩状。

8.进一步的,所述管式空气预热器呈水平布置于所述垂直烟道道内,这样,烟气由上

向下通过垂直烟道,空气则横向通过管式空气预热器的管间,两者形成交叉流动,提高预热效率。

9.进一步的,还包括有冷灰斗,所述冷灰斗设置于所述炉膛的下端。

10.本实用新型的有益效果是:本设计的一种燃烧煤粉锅炉主要适用于200mwe级以下的系统,同时解决锅炉经济型问题和大压降引发的发电效率低的问题。锅炉采用分流模式布置,有效的降低了锅炉的压降,由于co2进锅炉时的温度较高(约500℃),所以锅炉如果按照传统蒸汽锅炉方式布置水冷壁,将会导致炉膛辐射热量过多而不能被水冷壁完全吸收,进而导致冷却壁内工质出现传热恶化,冷却壁超温,容易发生安全事故。本设计通过在炉膛内同时布置冷却壁和再热壁的方式,及时有效地吸收了炉膛辐射热量,使炉膛出口温度达到1000℃左右。冷却壁用于sco2循环一次加热,再热壁用于sco2循环二次加热;再热壁和冷却壁呈上下布置,过热器和高温再热器布置于顶部水平烟道内,低温再热器和省煤器布置垂直烟道内,烟气吸收器布置于底部水平烟道。炉膛内的冷却壁和再热壁吸收热量以辐射方式为主,对流为辅;烟道内的过热器、高温再热器、低温再热器和省煤器等的吸热则以对流为主,辐射为辅。锅炉垂直烟道内烟气经过低温再热器吸收热量后,烟气温度还有约500℃。为了合理、高效利用中低温烟气余热,本设计采取了三种措施:1、设置省煤器,对高压支流工质加热。一方面可以高压工质加热至中高温,同时解决了解决了排烟温度较高的问题。2、布置空气预热器吸收部分烟气余热,烟气出口可以降至120-30℃。一次风用于输送煤粉,同时既可将煤粉中少量水分蒸发,又可将煤粉预热至一定温度。二次风则直接用于炉膛内燃烧器提供氧气。同时,由于二次风温度较高,可以起到助燃作用,并使燃烧达到较高的温度。3、低温烟气通往烟气吸收器吸收剩余热量用于制冷系统,温度可降至90℃左右。通过以上三个措施,可将锅炉效率提升至95%以上。

附图说明

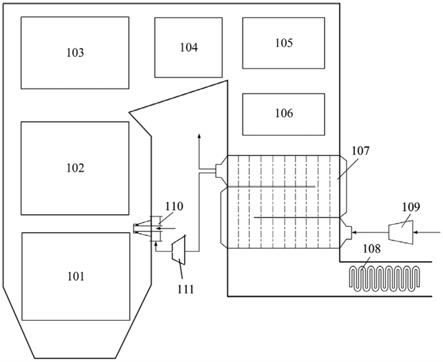

11.图1为本实用新型的结构示意图;

12.图2为本实用新型的冷却壁和再热壁的套管结构示意;

13.图3为本实用新型的冷却壁、再热壁、过热器和再热器的管道内壁结构示意图。

具体实施方式

14.下面结合附图对本实用新型进行进一步的说明。

15.如图1所示,一种燃烧煤粉锅炉,包括炉膛、烟道和冷灰斗,所述烟道包括顶部水平烟道、垂直烟道和底部水平烟道,所述顶部水平烟道的两端分别连通所述炉膛和垂直烟道的上端,所述底部水平烟道连通所述垂直烟道的下端,所述冷灰斗设置于所述炉膛的下端。所述炉膛内由下至上依次设有冷却壁101和再热壁102,所述炉膛的侧壁设有燃烧器110,所述顶部水平烟道内由入口至出口依次安装有过热器103和高温再热器104,所述垂直烟道内由入口至出口依次安装有低温再热器105、省煤器106和管式空气预热器107,所述底部水平烟道内安装有述烟气吸收器108,其中,所述过热器103设置于靠近所述炉膛的上端出口处,所述管式空气预热器107置于所述省煤器106和烟气吸收器108之间,所述管式空气预热器107的入口连接有第一空气压缩机109,所述管式空气预热器109的出口设有一次风出口和二次风出口,所述二次风出口通过管道连接所述燃烧器110,所述管道110上设有第二空气

压缩机111。

16.其中,本设施例采用由高温再热器和低温再热器组成的再热器,也可以根据需求选择单一或其他结构的再热器。

17.进一步的,所述管式空气预热器呈水平布置于所述垂直烟道道内,这样,烟气由上向下通过垂直烟道,空气则横向通过管式空气预热器的管间,两者形成交叉流动,提高预热效率。

18.进一步的,所述水平烟道由入口至出口呈减缩状,增加高温再热器和低温再热器的工作效率。

19.本实用新型的工作原理:冷空气首先通过第一空气压缩机109压缩,通入管式空气预热器107壳体吸热,升温成不同温度的一次风(19%)和二次风(81%),其中一次风由一次风出口通往磨煤机用于输送煤粉,二次风由二次风出口通过管道到分配至每个燃烧器110,二次风通过加压后,能够在炉膛中和煤粉充分混合,提高了燃烧效率和燃烧温度,另外,由于炉内气体在高压下,传热强度也大大增加,因此当需要吸收相同热量时,所需的传热面积就减小,这使得锅炉体积可缩小10-15%,炉膛内金属消耗也可减少10-15%。炉膛中,煤粉与高压空气混合燃烧并释放热能,高温烟气在炉膛中与冷却壁101和再热壁102换热后,炉膛出口烟温为1000-1200℃。烟气在顶部水平烟道依次通过过热器103和高温再热器104,在垂直烟道分别通过低温再热器105和省煤器106,最后烟气余热先通入管式空气预热器107的管内用于加热冷空气,后用于加热烟气吸收器108中的介质水,最后低温空气通过系列除尘等操作达到排放标准后排放至大气中。本设计采用的管式空气预热器具有结构简单、安装制造方便等优点。另外由于管式空气预热器的密封性较好,其漏风量也比较小,这也使得预热器内的高压气体流动压损减少,有利于预热空气达到设计要求。

20.由于炉膛内烟温极高,易造成冷却壁和再热壁的管过热,同时对管子材料的耐热性能要求较高,本实用新型还提出一种冷却壁和再热壁的套管喷射式管结构,具体结构如图2所示,所述冷却壁101和/或再热壁102包括有内管和外管,所述内管设有若干朝向所述外管内壁的开孔,工质从内管通过开孔喷向外管内壁,直接造成对冲现象。同时,所述外管内壁采用一种表面改性管道,所述外管采用激光加工和化学涂覆等方法,使得所述外管内壁设置有一层自清洁涂层,所述自清洁涂层制造处表面如图3所示的类似荷叶表面结构,即具有一定粗糙度的微纳结构。当工质流过该表面时,发生“荷叶效应”,疏水壁面会发生速度滑移,增大了工质流速,减小了压降损失,同时,在这种仿生结构下,工质与表面换热面积增大,可增强其与壁面间的传热。在套管结构和“荷叶”表面改性的作用下,工质与壁面间的换热系数可增加数倍,可以有效的降低材料的使用,同时,内管温度较低便可采用耐热性能较低的管。因此,本实用新型的冷却壁和再热壁结构可保证锅炉安全温度高效经济运行。

21.另外,所述过热器和再热器等结构多采用的是蛇形管布置,具有弯头多,管长较大等特点,这会造成其压降较大等缺点。同时还由于二氧化碳物性影响,其换热系数也相对较低,受热面积很大。因此,本实用新型提供一种适于冷却壁、再热壁、过热器和再热器的表面改性管道,所述冷却壁和/或再热壁和/或过热器和/或再热器包括管道,所述管道内壁采用激光加工和化学涂覆等方法,使得所述管道内壁设置有一层自清洁涂层,所述自清洁涂层制造出表面如图3所示的具有一定粗糙度的微纳结构。当工质流过该表面时,疏水壁面会发生速度滑移,增大了工质流速,减小了压降损失;同时,在这种仿生结构下,工质与表面换热

面积增大,可增强其与壁面间的传热。这种壁面结构的改性设计,可有效的减少材料的使用,并且不会造成额外的流动阻力损失。

22.以上所述者,仅为本实用新型的较佳实施例而已,当不能以此限定本实用新型实施的范围,即大凡依本实用新型申请专利范围及实用新型说明内容所作的简单等效变化与修饰,皆仍属本实用新型专利涵盖的范围内。