1.本实用新型属于燃煤发电厂锅炉装置应用技术领域,具体涉及一种纯燃用准东煤锅炉装置。

背景技术:

2.目前燃用准东煤的机组,普遍存在的问题:

①

结焦严重,掉焦造成非停,焦块太大无法破除造成非停;

②

沾污区域大,沿烟气流程各段受热面均有不同程度的沾污或结焦现象,沾性强,迎风管道沾污呈现生长、发展的特点,吹灰器很难吹掉;

③

主、再热汽温偏低;

④

排烟温度高,锅炉效率低,经济效益差;

⑤

灰量大,空预器堵塞;

⑥

整个烟道积灰多,系统阻力大,引风机出力不足。

3.目前已投运的机组燃烧准东煤主要两种方式:

①

掺烧低钠煤,一般掺烧比例为10%~30%,最低掺烧为10%;

②

掺烧高岭土,目前最低掺烧比例为8%。

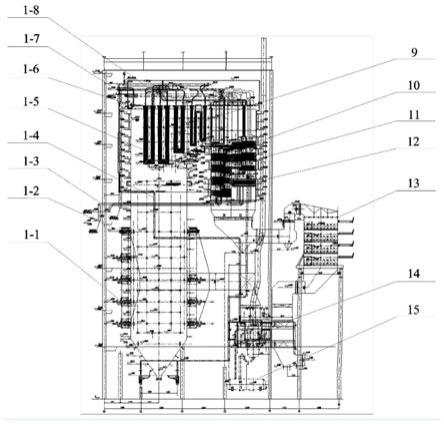

技术实现要素:

4.为了克服上述现有技术存在的不足,本实用新型的目的在于提供一种纯燃用准东煤锅炉装置,此锅炉可实现百分百燃用准东煤,燃烧期间受热面结焦可控,辅以配套吹灰器可将灰、焦清理干净。

5.为了实现上述目的,本实用新型采用的技术方案是:

6.一种纯燃用准东煤锅炉装置,包括水系统、蒸汽系统、制粉系统、燃烧器系统、吹灰器系统、烟风系统;

7.所述水系统、蒸汽系统、燃烧器系统共同组成锅炉装置,吹灰系统布置在锅炉内燃烧器及各级受热面区域,制粉系统向锅炉输送燃料在内部进行燃烧,所产生的烟气经过风烟系统排向大气。

8.所述水系统包括给水经省煤器1

‑

12,所述给水经省煤器1

‑

12受热后进入水冷壁,经汽水分离器1

‑

7分离后,水进入疏水扩容器1

‑

14,排至疏水箱1

‑

15。

9.所述蒸汽系统包括汽水分离器1

‑

7,汽水分离器1

‑

7分离出来的蒸汽分别流经顶棚包墙过热器、低温过热器1

‑

10、屏式过热器1

‑

5、末级过热器1

‑

6,进入高压缸做功;高压缸排汽流经低温再热器1

‑

11、高温再热器1

‑

9,最后进入中压缸和低压缸做工。

10.所述制粉系统包括7台中速磨煤机系统,较大的燃烧器1

‑

1喷口间距以及多磨组运行有效降低燃烧区域热负荷;前墙布置四层燃烧器1

‑

1、后墙布置三台燃烧器1

‑

1,前、后墙燃烧器上面分别布置一层燃尽风。

11.所述燃烧器系统采用前后墙布置,对冲燃烧方式,采用7台中速磨煤机,前墙布置4层煤粉燃烧器,后墙布置3层煤粉燃烧器,每层各有6只低nox旋流燃烧器,共42只燃烧器1

‑

1,在最上层燃烧器1

‑

1上方,前后墙各布置1层燃尽风燃烧器,前后墙各6只,共12只燃尽风燃烧器1

‑

1。

12.所述吹灰器系统包含12只水力吹灰器1

‑

17、94只长伸缩式蒸汽吹灰器1

‑

16、和60

只炉膛吹灰器1

‑

18,所述水力吹灰器1

‑

17布置在前、后墙,各6只,分布在燃烧器1

‑

1上、中、下;所述长伸缩式蒸汽吹灰器1

‑

16有18只布置在屏式过热器1

‑

5区域,便于清理屏底积渣。

13.所述烟风系统包含两台一次风机、两台送风机、两台引风机,一次风机和二次风机送风经空预器进入炉膛,炉膛排烟经脱硝装置1

‑

13、空预器,最后由引风机抽走。

14.本实用新型的有益效果:

15.一、本实用新型选择大的炉膛断面,具有低的容积热负荷、断面热负荷,降低火焰中心温度,有效降低结焦的可能;

16.二、采用大间距、多磨组的配置,较高的燃尽高度,有效的防止炉膛烟气冲刷水冷壁,降低炉膛高温区的温度,降低炉膛结渣、沾污的几率;

17.三、较低的屏底烟温、炉膛出口烟温,降低燃用准东煤机组最易结焦区域的结焦情况;

18.四、在易结焦的屏过、高过、高再区域配备足够的吹灰器;在燃烧器区域配备水力吹灰器,在结焦初期及时清理,防止沾污扩大。

19.五、采用自稳定性强的对冲旋流燃烧器,燃烧稳定,初期着火能力强。

附图说明

20.图1为本实用新型装置结构示意图。

21.图2为本实用新型装置燃烧器布置图。

22.图3为本实用新型装置烟风系统布置图。

具体实施方式

23.下面结合附图对本实用新型作进一步详细说明。

24.参考图1

‑

图3,本实用新型所述的是一种纯燃用准东煤锅炉装置。包括燃烧器1

‑

1,燃烧器1

‑

1布置方式采用前后墙布置,对冲燃烧方式。采用7台中速磨煤机,前墙布置4层煤粉燃烧器1

‑

1,后墙布置3层煤粉燃烧器1

‑

1,每层各有6只低nox旋流燃烧器1

‑

1,共42只燃烧器1

‑

1。在最上层煤粉燃烧器1

‑

1上方,前后墙各布置1层燃尽风1

‑

2燃烧器1

‑

1,前后墙各6只,共12只燃尽风1

‑

2燃烧器1

‑

1。燃烧的空气被分成五股,中心风、一次风、二次风、三次风和四次风。煤粉燃烧器1

‑

1上部设有一层燃尽风1

‑

2。其作用是补充燃料后期燃烧所需的空气,实现分级燃烧,降低炉内的温度水平,抑制no

x

的生成。每台磨煤机对应前或后墙一层六只燃烧器1

‑

1;全炉共42只燃烧器1

‑

1分前墙4层、后墙3层对冲布置。锅炉30%至50%bmcr下投24只燃烧器1

‑

1;50%至75%bmcr时投24~30只燃烧器1

‑

1;75%至100%bmcr时投30~36只燃烧器1

‑

1。

25.实施方式二:给水经给水管路1

‑

3进入到汽水分离器1

‑

7,其中分离出来的水经出水管路1

‑

4进入疏水扩容器1

‑

14,最后进入疏水箱1

‑

15,经疏水泵排至凝汽器或机组排水槽。

26.实施方式三:水汽经分离器1

‑

7分离后,蒸汽依次经过顶棚和包墙过热器1

‑

8、低温过热器1

‑

10、屏式过热器1

‑

5、末级过热器1

‑

6,蒸汽经充分过热后进入高压缸做功。做完功的蒸汽依次经过低温再热器1

‑

11、高温再热器1

‑

9,在进中压缸、低压缸做功,最后排入凝汽器。

27.实施方式四:燃烧器1

‑

1区域布置有水力吹灰器,水力吹灰器通过预设好的plc程序控制,对对侧燃烧器1

‑

1区域的焦块进行清除,可有效除掉顽固、难以清除的焦块,比普通的短吹灰器效果明显。屏式过热器1

‑

5区域布置18只长吹灰器,吹灰压力控制较普通长吹灰器高,对屏底积渣进行有效清除。末级过热器1

‑

6、高温再热器1

‑

9、低温过热器1

‑

10、低温再热器1

‑

11区域布置普通长吹灰器。

28.实施方式五:炉内关键温度场温度控制。通过大间距、多磨组、大炉膛、低容积热负荷的方式,控制燃烧区域中心温度1300℃左右;控制屏底烟温1200℃以下;炉膛出口烟温960℃以下,有效降低结焦情况,将积渣、结焦区域控制在燃烧器1

‑

1、屏底、折焰角斜坡区域,此区域布置水力吹灰器、高参数长吹灰器,将结焦情况处于可控范围,实现纯准东煤燃烧。

29.如图1

‑

图3所示:所述水系统包括给水经省煤器1

‑

12,所述给水经省煤器1

‑

12受热后进入水冷壁,经汽水分离器1

‑

7分离后,水进入疏水扩容器1

‑

14,排至疏水箱1

‑

15。

30.所述蒸汽系统包括汽水分离器1

‑

7,汽水分离器1

‑

7分离出来的蒸汽分别流经顶棚包墙过热器、低温过热器1

‑

10、屏式过热器1

‑

5、末级过热器1

‑

6,进入高压缸做功;高压缸排汽流经低温再热器1

‑

11、高温再热器1

‑

9,最后进入中压缸和低压缸做工。

31.所述制粉系统包括7台中速磨煤机系统,较大的燃烧器1

‑

1喷口间距以及多磨组运行有效降低燃烧区域热负荷;前墙布置四层燃烧器1

‑

1、后墙布置三台燃烧器1

‑

1,前、后墙燃烧器上面分别布置一层燃尽风。

32.所述燃烧器系统采用前后墙布置,对冲燃烧方式,采用7台中速磨煤机,前墙布置4层煤粉燃烧器,后墙布置3层煤粉燃烧器,每层各有6只低nox旋流燃烧器,共42只燃烧器1

‑

1,在最上层燃烧器1

‑

1上方,前后墙各布置1层燃尽风燃烧器,前后墙各6只,共12只燃尽风燃烧器1

‑

1。

33.所述吹灰器系统包含12只水力吹灰器1

‑

17、94只长伸缩式蒸汽吹灰器1

‑

16、和60只炉膛吹灰器1

‑

18,所述水力吹灰器1

‑

17布置在前、后墙,各6只,分布在燃烧器1

‑

1上、中、下;所述长吹灰器有18只布置在屏式过热器1

‑

5区域,便于清理屏底积渣。

34.所述烟风系统包含两台一次风机、两台送风机、两台引风机,一次风机和二次风机送风经空预器进入炉膛,炉膛排烟经脱硝装置1

‑

13、空预器,最后由引风机抽走。

35.所述烟风系统包含两台一次风机、两台送风机、两台引风机、两台空预器、两台低温省煤器、两台电除尘,二次风流程一:空气通过第一送风机3

‑

6进入第一空预器3

‑

2,进入炉膛,烟气经省煤器3

‑

1、脱硝装置1

‑

13、第一低温省煤器3

‑

3、第一电除尘3

‑

4、第一引风机3

‑

7、吸收塔、烟囱,最终排向大气;

36.一次风流程一:空气通过所述第一次风机3

‑

6、第一空预器3

‑

2、磨煤机,进入炉膛。变成烟气与二次风混合后,随烟气排向大气。所述一次风、二次风、烟气均设置有连通管。

37.二次风流程二:空气通过所述第一送风机3

‑

10进入第二空预器3

‑

14,进入炉膛。烟气经省煤器3

‑

1、脱硝装置1

‑

13、第二低温省煤器3

‑

12、第二电除尘3

‑

11、第二引风机3

‑

8、吸收塔、烟囱,最终排向大气;一次风流程二:空气通过所述第二一次风机3

‑

9、第二空预器3

‑

14、磨煤机,进入炉膛。变成烟气与二次风混合后,随烟气排向大气。所述一次风、二次风、烟气均设置有连通管。

38.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型。