1.本实用新型属于化纤纺丝设备领域,特别是涉及纺丝生产车间的锅炉排污余热利用系统。

背景技术:

2.在醋酸纤维纺丝生产工艺过程中,需要保证生产车间保持一定的湿度和温度,主要是通过锅炉产生蒸汽,进而为整个厂房的生产工艺过程提供蒸汽,因此,整个生产工艺过程中对蒸汽的消耗量大。

3.而锅炉在使用一定时间就需要进行排污,在排污过程中锅炉内部的热水将会被直接排放,目前通常的操作方式是直接将热水进行排放会造成热量的损失。

技术实现要素:

4.为解决以上技术问题,本实用新型提供纺丝生产车间的锅炉排污余热利用系统,此系统能够对纺丝车间锅炉定期排污过程中排放水所释放的热量进行有效的回收利用,用于对待送入到锅炉内的水进行初步预热,进而起到很好的热能再利用的目的,提高了热能的利用率,降低了能耗,同时减少污染。

5.为了实现上述的技术特征,本实用新型的目的是这样实现的:纺丝生产车间的锅炉排污余热利用系统,它包括用于给纺丝生产车间进行供汽的锅炉本体,所述锅炉本体的顶部设置有主供汽管,所述锅炉本体的底部安装有用于排污的排污管,所述排污管与循环管相连,所述循环管与汽液交换器内部的换热盘管相连;所述换热盘管的另一端设置有冷凝水排管;所述汽液交换器通过连通管与高位蓄水池相连,所述高位蓄水池与软水供应系统相连,所述汽液交换器的换热热水通过第一热水管与热水泵相连,所述热水泵的出口通过第二热水管与热水储罐相连,所述热水储罐通过供水系统与锅炉本体相连。

6.所述锅炉本体固定安装在锅炉安装座的顶部;所述排污管上安装有排污阀。

7.所述主供汽管上安装有主供汽阀。

8.所述汽液交换器支撑安装在换热器底座上。

9.所述软水供应系统包括用于产生软水的钠离子交换器,所述钠离子交换器支撑在支腿的顶部,所述钠离子交换器与供水管相连,所述钠离子交换器的底部连通有第一软水出水管,所述第一软水出水管通过第一水泵与第二软水出水管相连,所述第二软水出水管与高位蓄水池相连。

10.所述高位蓄水池的内部设置有浮球水位传感器,所述浮球水位传感器通过信号线与电控阀相连,所述电控阀安装在第一软水出水管上。

11.所述热水储罐支撑在储罐支腿的顶部。

12.所述供水系统包括连通在热水储罐底部的第一热水出管,所述第一热水出管通过第二水泵和第二热水出管与锅炉本体相连。

13.本实用新型有如下有益效果:

14.1、系统能够对纺丝车间锅炉定期排污过程中释放的热量进行有效的回收利用,用于对待送入到锅炉内的水进行初步预热,进而起到很好的热能再利用的目的,提高了热能的利用率,降低了能耗,同时减少污染。

15.2、通过上述的排污阀能够用于对锅炉本体进行定期排污。

16.3、通过上述的主供汽阀能够用于厂房内部蒸汽的供应,进而保证正常的纺丝生产过程。

17.4、通过上述的软水供应系统能够用于供应软水,进而供应给锅炉使用。

附图说明

18.下面结合附图和实施例对本实用新型作进一步说明。

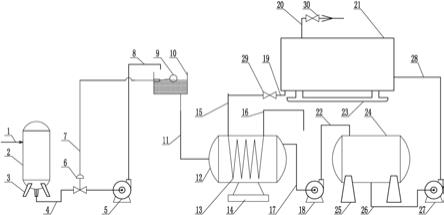

19.图1为本实用新型主视图。

20.图中:供水管1、钠离子交换器2、支腿3、第一软水出水管4、第一水泵5、电控阀6、信号线7、第二软水出水管8、浮球水位传感器9、高位蓄水池10、连通管11、汽液交换器12、换热盘管13、换热器底座14、循环管15、冷凝水排管16、第一热水管17、热水泵18、排污管19、主供汽管20、锅炉本体21、第二热水管22、锅炉安装座23、热水储罐24、储罐支腿25、第一热水出管26、第二水泵27、第二热水出管28、排污阀29、主供汽阀30。

具体实施方式

21.下面结合附图对本实用新型的实施方式做进一步的说明。

22.参见图1,纺丝生产车间的锅炉排污余热利用系统,它包括用于给纺丝生产车间进行供汽的锅炉本体21,所述锅炉本体21的顶部设置有主供汽管20,所述锅炉本体21的底部安装有用于排污的排污管19,所述排污管19与循环管15相连,所述循环管15与汽液交换器12内部的换热盘管13相连;所述换热盘管13的另一端设置有冷凝水排管16;所述汽液交换器12通过连通管11与高位蓄水池10相连,所述高位蓄水池10与软水供应系统相连,所述汽液交换器12的换热热水通过第一热水管17与热水泵18相连,所述热水泵18的出口通过第二热水管22与热水储罐24相连,所述热水储罐24通过供水系统与锅炉本体21相连。系统能够对纺丝车间锅炉定期排污过程中释放的热量进行有效的回收利用,用于对待送入到锅炉内的水进行初步预热,进而起到很好的热能再利用的目的,提高了热能的利用率,降低了能耗,同时减少污染。

23.进一步的,所述锅炉本体21固定安装在锅炉安装座23的顶部;所述排污管19上安装有排污阀29。通过上述的排污阀29能够用于对锅炉本体21进行定期排污。

24.进一步的,所述主供汽管20上安装有主供汽阀30。通过上述的主供汽阀30能够用于厂房内部蒸汽的供应,进而保证正常的纺丝生产过程。

25.进一步的,所述汽液交换器12支撑安装在换热器底座14上。通过上述的安装结构能够用于对汽液交换器12进行稳定支撑。

26.进一步的,所述软水供应系统包括用于产生软水的钠离子交换器2,所述钠离子交换器2支撑在支腿3的顶部,所述钠离子交换器2与供水管1相连,所述钠离子交换器2的底部连通有第一软水出水管4,所述第一软水出水管4通过第一水泵5与第二软水出水管8相连,所述第二软水出水管8与高位蓄水池10相连。通过上述的软水供应系统能够用于供应软水,

进而供应给锅炉使用。工作过程中,通过钠离子交换器2生产的软水输入到三楼高位蓄水池10,再通过高位蓄水池10由重力作用输送到汽液交换器12。

27.进一步的,所述高位蓄水池10的内部设置有浮球水位传感器9,所述浮球水位传感器9通过信号线7与电控阀6相连,所述电控阀6安装在第一软水出水管4上。通过上述的系统能够用于自动控制高位蓄水池10的液位。

28.进一步的,所述热水储罐24支撑在储罐支腿25的顶部。通过上述的结构能够用于对热水储罐24精心稳定支撑。

29.进一步的,所述供水系统包括连通在热水储罐24底部的第一热水出管26,所述第一热水出管26通过第二水泵27和第二热水出管28与锅炉本体21相连。通过上述供水系统能够将换热并预加热的水通过第二水泵27供应给锅炉本体21。

30.本实用新型的工作过程和原理为:

31.在定期对锅炉本体21进行排污过程中,开启排污阀29,热水将通过循环管15进入到汽液交换器12,并对汽液交换器12内部的软水进行换热,进而对其进行预热,再通过热水泵18将热水通过第二热水管22送入到热水储罐24进行储存,然后通过泵输送到锅炉本体21炉膛内加热成蒸汽,以便于后续使用。

32.经济效益分析:

33.通过对天然气锅炉排污系统进行了改造,利用汽液交换器12将排污的废水对锅炉软水进行热量交换,从而提高进炉软水的温度,稳定了锅炉碱度,提高了安全保障,减少了工作量,降低了劳动强度,进一步的降低天然气的用量,节约天然气,降低成本。

34.改造结束锅炉正常运行后,对交换前的软水进行测量其温度为26度,交换后的软水的温度为34度,经过热交换后将进炉软水温度提高了8度,水的比热为4.2kj/kg,1立方天然气产生热量最大为4.0*104kj/nm3,锅炉运行1小时的水量最小为8吨;天然气每方价格为2.4元/m3;故1小时软水吸收的热量q1=8000*4.2*8=2.02*105kj。

35.换算为天然气方量v=2.02*105/4.0*104=5.04m3。

36.热传递效率为85%,则1小时节约天然气量为v=5.04*0.85=4.3m3。

37.24小时节约天然气量为v=4.3*24=103.2m3;

38.1个月节约天然气量为v=103.2*30=3096m3;

39.1年按10月计算节约天然气v=3096*10=30960m3;

40.1年节约资金=30960*2.4=74304元。