1.本实用新型涉及喷汽技术设备领域,具体为一种蒸汽均匀喷汽机构。

背景技术:

2.玻璃在af镀膜工艺后需要对其进行蒸汽检验,现有技术中通过蒸汽箱对玻璃表面进行喷汽,蒸汽箱在喷汽过程中,水汽中往往含有水液,水液会冲击玻璃表面对其造成损坏,现有的喷汽箱不具备过滤水的功能。

技术实现要素:

3.为解决上述技术问题,本实用新型提供以下的技术方案:

4.本实用新型提供了一种蒸汽均匀喷汽机构,

5.包括进汽箱、喷汽箱,所述喷汽箱设置在所述进汽箱的下端,所述进汽箱的内腔与所述喷汽箱的内腔相连通,所述进汽箱的上端开设有进气口,所述进气口便于水汽输送至所述进汽箱内并通过所述喷汽箱喷出,所述进汽箱内设置有导汽框架,所述导汽框架通过四块导汽板围成一个中空的矩形框架结构,前后所述导汽板的表面朝向所述进汽箱的竖直轴线倾斜设置,所述导汽框架的下方设置有引流框架,所述引流框架包括第一引流板、第二引流板、第三引流板、第四引流板,所述第二引流板、第四引流板分别设置在所述进汽箱的左右内侧壁上,所述第一引流板、第三引流板均设置在所述第二引流板与所述第四引流板之间,所述第一引流板的下端与所述第三引流板的下端固定连接,所述第一引流板与所述第三引流板均与所述进汽箱的内侧壁之间设置有间隙,所述间隙便于所述进汽箱内的水汽输送至所述喷汽箱内,所述进汽箱的侧壁均设有通道,所述通道延伸至所述第一引流板、第三引流板的下端交接处,所述通道便于所述引流框架内的水液排出至所述进汽箱外;

6.所述喷汽箱内可转动设置有导汽杆,所述导汽杆的一端贯穿所述喷汽箱的侧壁,并延伸至所述喷汽箱的外表面,所述导汽杆的表面设置有凹槽,所述凹槽可调控喷汽的喷射面积。

7.优选的,所述进汽箱的外表面设置有固定块,所述固定块上贯穿设有安装孔,所述安装孔内设置有螺栓,所述螺杆可固定所述导汽杆。

8.优选的,所述喷汽箱的横截面设置为矩形结构。

9.优选的,所述进气口的横截面设置为矩形结构或圆形结构。

10.优选的,位于所述喷汽箱外界的所述导汽杆表面设置有防护层,所述防护层可防止所述螺栓固定过程中对所述导汽杆表面造成划损。

11.优选的,所述防护层设置为氟橡胶层。

12.本实用新型有益效果

13.本实用新型由于导汽框架内的前后导汽板的表面朝向进汽箱的竖直轴线倾斜设置,因此水汽中的水液由于惯性撞击作用而附着于导汽板上,并通过导汽板滴落至引流框架内,引流框架内的水液经通道排出进汽箱外,分离完水液的水汽经间隙输送至喷汽箱内,

操作人员可通过转动导气杆,调节凹槽与喷汽箱内腔之间的空隙大小,从而起到调控水汽的喷射面积,提高使用过程中的灵活性;本实用新型可将水汽中的水液过滤并除去,有效提高水汽的均匀性与纯净度,进而提高蒸汽检验的精准性,提高玻璃的生产品质。

附图说明

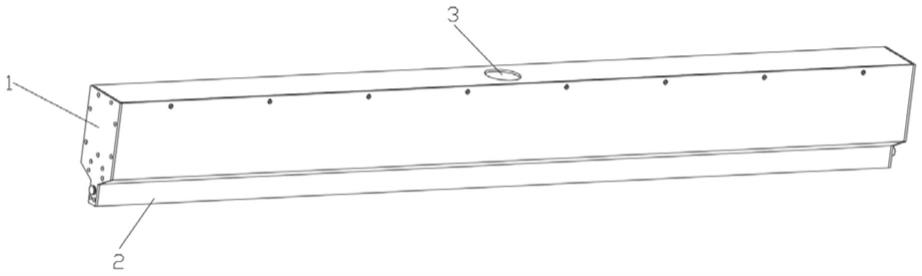

14.图1为本实用新型结构立体图。

15.图2为本实用新型结构剖视图。

16.图3为本实用新型导汽框架结构示意图。

17.图4为本实用新型引流框架结构示意图。

18.图5为本实用新型固定块结构放大图。

19.附图标记说明:1-进汽箱,2-喷汽箱,3-进气口,4-导汽框架,5-引流框架,6-导汽杆,7-第一引流板,8-第二引流板,9-第三引流板,10-第四引流板,11-通道,12-固定块,13-凹槽。

具体实施方式

20.下面将结合本实用新型的实施例中的附图,对本实用新型的实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.实施例

22.如图1-图5所示,本实用新型提供了一种蒸汽均匀喷汽机构,

23.包括进汽箱1、喷汽箱2,所述喷汽箱2设置在所述进汽箱1的下端,所述进汽箱1的内腔与所述喷汽箱2的内腔相连通,所述进汽箱1的上端开设有进气口3,所述进气口3的横截面设置为矩形结构或圆形结构,所述进气口3便于水汽输送至所述进汽箱1内并通过所述喷汽箱2喷出,所述进汽箱1内设置有导汽框架4,所述导汽框架4通过四块导汽板围成一个中空的矩形框架结构,前后所述导汽板的表面朝向所述进汽箱1的竖直轴线倾斜设置,所述导汽框架4的下方设置有引流框架5,所述引流框架5包括第一引流板7、第二引流板8、第三引流板9、第四引流板10,所述第二引流板8、第四引流板10分别设置在所述进汽箱1的左右内侧壁上,所述第一引流板7、第三引流板9均设置在所述第二引流板8与所述第四引流板10之间,所述第一引流板7的下端与所述第三引流板9的下端固定连接,所述第一引流板7与所述第三引流板9均与所述进汽箱1的内侧壁之间设置有间隙,所述间隙便于所述进汽箱1内的水汽输送至所述喷汽箱2内,所述进汽箱1的侧壁均设有通道11,所述通道11延伸至所述第一引流板7、第三引流板9的下端交接处,所述通道11便于所述引流框架5内的水液排出至所述进汽箱1外;

24.所述喷汽箱2内可转动设置有导汽杆6,所述导汽杆6的一端贯穿所述喷汽箱2的侧壁,并延伸至所述喷汽箱2的外表面,所述导汽杆6的表面设置有凹槽13,所述凹槽13可调控喷汽的喷射面积,所述喷汽箱2的横截面设置为矩形结构,

25.外界水汽经进气口3输送至进汽箱1内,水汽先一步通过导汽框架4,由于导汽框架4内的前后导汽板的表面朝向进汽箱1的竖直轴线倾斜设置,因此水汽中的水液由于惯性撞

击作用而附着于导汽板上,并通过导汽板滴落至引流框架5内,引流框架5内的水液经通道11排出进汽箱1外,分离完水液的水汽经间隙输送至喷汽箱2内,操作人员可通过转动导气杆,调节凹槽13与喷汽箱2内腔之间的空隙大小,从而起到调控水汽的喷射面积,提高使用过程中的灵活性;

26.本实用新型可将水汽中的水液过滤并除去,有效提高水汽的均匀性与纯净度,进而提高蒸汽检验的精准性,提高玻璃的生产品质;

27.所述进汽箱1的外表面设置有固定块12,所述固定块12上贯穿设有安装孔,所述安装孔内设置有螺栓,所述螺杆可固定所述导汽杆6,位于所述喷汽箱2外界的所述导汽杆6表面设置有防护层,所述防护层可防止所述螺栓固定过程中对所述导汽杆6表面造成划损,所述防护层设置为氟橡胶层,氟橡胶层具有防腐蚀性。

28.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种蒸汽均匀喷汽机构,其特征在于,包括进汽箱、喷汽箱,所述喷汽箱设置在所述进汽箱的下端,所述进汽箱的内腔与所述喷汽箱的内腔相连通,所述进汽箱的上端开设有进气口,所述进气口便于水汽输送至所述进汽箱内并通过所述喷汽箱喷出,所述进汽箱内设置有导汽框架,所述导汽框架通过四块导汽板围成一个中空的矩形框架结构,前后所述导汽板的表面朝向所述进汽箱的竖直轴线倾斜设置,所述导汽框架的下方设置有引流框架,所述引流框架包括第一引流板、第二引流板、第三引流板、第四引流板,所述第二引流板、第四引流板分别设置在所述进汽箱的左右内侧壁上,所述第一引流板、第三引流板均设置在所述第二引流板与所述第四引流板之间,所述第一引流板的下端与所述第三引流板的下端固定连接,所述第一引流板与所述第三引流板均与所述进汽箱的内侧壁之间设置有间隙,所述间隙便于所述进汽箱内的水汽输送至所述喷汽箱内,所述进汽箱的侧壁均设有通道,所述通道延伸至所述第一引流板、第三引流板的下端交接处,所述通道便于所述引流框架内的水液排出至所述进汽箱外;所述喷汽箱内可转动设置有导汽杆,所述导汽杆的一端贯穿所述喷汽箱的侧壁,并延伸至所述喷汽箱的外表面,所述导汽杆的表面设置有凹槽,所述凹槽可调控喷汽的喷射面积。2.根据权利要求1所述的一种蒸汽均匀喷汽机构,其特征在于,所述进汽箱的外表面设置有固定块,所述固定块上贯穿设有安装孔,所述安装孔内设置有螺栓,所述螺杆可固定所述导汽杆。3.根据权利要求1所述的一种蒸汽均匀喷汽机构,其特征在于,所述喷汽箱的横截面设置为矩形结构。4.根据权利要求1所述的一种蒸汽均匀喷汽机构,其特征在于,所述进气口的横截面设置为矩形结构或圆形结构。5.根据权利要求1所述的一种蒸汽均匀喷汽机构,其特征在于,位于所述喷汽箱外界的所述导汽杆表面设置有防护层,所述防护层可防止所述螺栓固定过程中对所述导汽杆表面造成划损。6.根据权利要求5所述的一种蒸汽均匀喷汽机构,其特征在于,所述防护层设置为氟橡胶层。

技术总结

本实用新型公开了一种蒸汽均匀喷汽机构,包括进汽箱、喷汽箱,所述喷汽箱设置在所述进汽箱的下端,所述进汽箱的上端开设有进气口,所述进气口便于水汽输送至所述进汽箱内并通过所述喷汽箱喷出,所述进汽箱内设置有导汽框架,导汽框架通过四块导汽板围成一个中空的矩形框架结构,前后所述导汽板的表面朝向所述进汽箱的竖直轴线倾斜设置,导汽框架的下方设置有引流框架,引流板与进汽箱的内侧壁之间设置有间隙,所述进汽箱的侧壁均设有通道,喷汽箱内可转动设置有导汽杆。本实用新型可将水汽中的水液过滤并除去,有效提高水汽的均匀性与纯净度,进而提高蒸汽检验的精准性,提高玻璃的生产品质。生产品质。生产品质。

技术研发人员:刘德宝 王金林

受保护的技术使用者:江西华丽丰科技有限公司

技术研发日:2021.06.16

技术公布日:2022/1/11