1.本实用新型涉及余热回收装置技术领域,尤其是涉及一种危废焚烧烟气余热高效回收锅炉结构。

背景技术:

2.危废即危险废物,通常危险废物的产生量为固体废物的3%左右,随着我国制造业规模的不断壮大以及对环境保护力度的不断提高,危废的产生量和待处理量也在不断增加;危险废物具有易燃性、易爆性、腐蚀性、毒害性、化学反应性等中的一种或者几种危险特性,并以危害的潜伏性和长期性,对人体和环境均构成重大威胁,因此我国对危废的处理非常重视。

3.常规的危废处理工艺一般包括分类回收、预处理和最终处置三步,其中分类回收是将危废中的溶剂、金属等一些可回收组分进行资源化回收利用;然后采用包括吸附、压实、萃取等物理法以及絮凝沉降、氧化还原等化学法对危废进行预处理;预处理后的危废进行填埋或焚烧最终处理步骤,其中填埋处理受土地资源限制较大,且填埋后的危废易对地下水环境造成潜在污染危险,因此我国对危废的最终处理更多的是采用焚烧。焚烧处理是一种危废的无害化终处理方式,同时焚烧处理后产生的大量热能可以通过余热回收锅炉回收利用,危废焚烧余热回收锅炉就是一种危废焚烧处理的一种专用锅炉结构。

4.现有技术中的危废余热回收锅炉通常结构较为简单,多为单回程通道的余热回收结构,简单的余热回收结构方便组装,便于检修,制造和使用成本较低,但是该结构的锅炉余热回收效率不高,而且用于危废焚烧余热回收时,由于危废焚烧的高温烟气中杂质含量较高,余热回收锅炉内壁容易积灰,积灰往往导致余热回收效率进一步降低,而对积灰的清理通常需要停炉进行人工清理,费时费力。

技术实现要素:

5.针对现有技术不足,本实用新型提供了一种危废焚烧烟气余热高效回收锅炉结构。

6.本实用新型解决上述技术问题采用的技术方案为:

7.一种危废焚烧烟气余热高效回收锅炉结构,其包括立式锅炉本体和锅炉本体上部的锅筒,所述锅炉本体内部为由依次连通的第一上升通道、下降通道和第二上升通道组成的n形高温烟气流通腔,第一上升通道的下部设置烟气进口,第二上升通道的上部设置烟气出口,第一上升通道的下部设置第一灰斗,下降通道和第二上升通道的下部设置第二灰斗,n形高温烟气流通腔的内壁为与上部锅筒连接的膜式水冷壁,n形高温烟气流通腔的外壁设置积灰清理装置;所述的第一上升通道和下降通道以及下降通道和第二上升通道之间设置隔墙膜式水冷壁,可以接收两侧双向烟气冲刷吸收烟气热能。

8.进一步地,所述的第一上升通道和下降通道的上部为连通口结构,下降通道和第二上升通道的底部通过第二灰斗连通。

9.进一步地,所述的膜式水冷壁上等间距设置有水冷管,膜式水冷壁的下部设置有与下降管和水冷管连通的下集箱,膜式水冷壁上部设置有与水冷管和锅筒连接的上集箱。

10.进一步地,所述的积灰清理装置包括振打装置和激波吹灰装置。

11.进一步地,所述的振打装置和激波吹灰装置设置于n形高温烟气流通腔的相对的侧壁上,所述的激波吹灰装置设置于n形高温烟气流通腔侧壁的下部,振打装置设置在n形高温烟气流通腔侧壁的中部。

12.进一步地,所述n形高温烟气流通腔的每个腔室的下部均设置激波吹灰装置,第一上升通道和下降通道以及下降通道和第二上升通道之间的侧壁上设置振打装置,即振打装置设置在隔墙膜式水冷壁的外部,采用振打装置和激波吹灰装置结合的方式可大幅度提高积灰清理效果。

13.进一步地,所述的第一灰斗和第二灰斗均为v形,第一灰斗和第二灰斗与烟气接触面为耐火材料浇筑而成。

14.与现有技术相比,本实用新型具备的优点为:

15.本实用新型的危废焚烧烟气余热高效回收锅炉结构采用n形高温烟气流通腔,增加了高温烟气的热交换流程,大幅度提高了危废焚烧烟气余热的回收效率,可对危废焚烧释放的能量进行高效回收利用;同时该锅炉结构侧面设置包括振打装置和激波吹灰装置的积灰清理装置,将振打装置和激波吹灰装置结合,并将振打装置设置在隔墙膜式水冷壁的外部可充分、高效的对膜式水冷壁及隔墙膜式水冷壁上的积灰进行清理,进一步提高危废焚烧烟气余热的回收效率。

附图说明

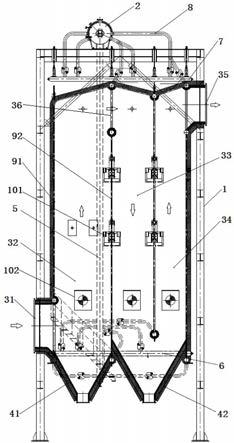

16.图1为本实用新型的结构示意图;

17.图2为本实用新型的侧视结构示意图。

18.图中,1

‑

锅炉本体,2

‑

锅筒,31

‑

烟气进口,32

‑

第一上升通道,33

‑

下降通道,34

‑

第二上升通道,35

‑

烟气出口,36

‑

连通口结构,41

‑

第一灰斗,42

‑

第二灰斗,5

‑

下降管,6

‑

下集箱,7

‑

上集箱,8

‑

导气管,91

‑

膜式水冷壁,92

‑

隔墙膜式水冷壁,101

‑

振打装置,102

‑

激波吹灰装置。

具体实施方式

19.下面结合附图对本实用新型做进一步地说明。

20.如图1、2所示,一种危废焚烧烟气余热高效回收锅炉结构,其包括立式锅炉本体1和锅炉本体1上部的锅筒2,所述锅炉本体1内部为由依次连通的第一上升通道32、下降通道33和第二上升通道34组成的n形高温烟气流通腔,第一上升通道32的下部设置烟气进口31,第二上升通道34的上部设置烟气出口35,第一上升通道32的下部设置第一灰斗41,下降通道33和第二上升通道34的下部设置第二灰斗42,n形高温烟气流通腔的内壁为与上部锅筒2连接的膜式水冷壁91,n形高温烟气流通腔的外壁设置积灰清理装置;所述的第一上升通道32和下降通道33以及下降通道33和第二上升通道34之间设置隔墙膜式水冷壁92,可以接收两侧双向烟气冲刷吸收烟气热能,膜式水冷壁91与锅筒2连接,用于通入给水与高温烟气进行热交换。高温烟气由烟气进口31进入第一上升通道32,向上流动到第一上升通道32上部

的连通口结构36处拐弯180度,再通过下降通道33垂直向下流动到下部第二灰斗42拐弯180度进入第二上升通道34,再通过第二上升通道34垂直向上流动到上部烟气出口35排出锅炉,在此过程中膜式水冷壁91内部由锅筒2通入的水接受高温烟气的热辐射升温实现热交换。该锅炉结构可高效回收危废焚烧中的热能,节约能源,同时排放达到节能环保要求。

21.进一步地,所述的第一上升通道32和下降通道33的上部为连通口结构36,下降通道33和第二上升通道34的底部通过第二灰斗42连通。

22.进一步地,所述的膜式水冷壁91上等间距设置有水冷管,膜式水冷壁91的下部设置有与下降管5和水冷管连通的下集箱6,下降管5的上部与锅筒2连接,下集箱6可将通过下降管5导入的水平均导入水冷管内;膜式水冷壁91上部设置有与水冷管和锅筒2连接的上集箱7,上集箱7可收集水冷管上升的汽水混合物并导入上部锅筒2。锅炉本体1给水来自软化水,其温度为25℃,锅炉给水由泵装置直接打入锅炉顶部的锅筒2,锅筒2通过下降管5分配到各膜式水冷壁91底部的下集箱6,锅筒2通过下降管5与膜式水冷壁91底部的下集箱6连接,将锅筒2内的水平均地导入膜式水冷壁91的水冷管中并与n形高温烟气流通腔内的高温烟气进行热交换,膜式水冷壁91的上部通过上集箱7和导气管8与锅筒2连接,用于将吸热后的水汽混合物导入锅筒2进行汽水分离。

23.进一步地,所述的积灰清理装置包括振打装置101和激波吹灰装置102。

24.进一步地,所述的振打装置101和激波吹灰装置102设置于n形高温烟气流通腔的相对的侧壁上,所述的激波吹灰装置102设置于n形高温烟气流通腔侧壁的下部,振打装置101设置在n形高温烟气流通腔侧壁的中部,具体设置方式如图1、2所示。

25.进一步地,所述n形高温烟气流通腔的每个腔室的下部均设置激波吹灰装置102,第一上升通道32和下降通道33以及下降通道33和第二上升通道34之间的侧壁上设置振打装置101,即振打装置101设置在隔墙膜式水冷壁92的外部,采用振打装置101和激波吹灰装置102结合的方式可大幅度提高积灰清理效果。

26.进一步地,所述的第一灰斗41和第二灰斗42均为v形,下降通道33和第二上升通道34下部设置的第二灰斗42为互通的灰斗,第一灰斗41和第二灰斗42与烟气接触面为耐火材料浇筑而成。

27.应当指出的是,上述实施例仅为本实用新型的的优选实施方式,本领域技术人员在不脱离本实用新型实质的前提下所做出的任何修饰都将落入本实用新型的保护范围之内。