1.本实用新型主要涉及锂离子回收的技术领域,具体涉及一种回收废旧锂离子电池的电池壳熔融回收炉。

背景技术:

2.目前,锂离子电池已广泛应用于电子产品的各个领域,但是离子电池经过一段时间使用后,电极材料会发生膨胀、收缩,甚至活性物质的性能也将发生变化,导致电池容量的下降而报废。废旧的锂离子电池中含有多种有回收价值的贵金属,如钴、铜、锂、铝等,如果能够实现回收,则在产生回收经济效益的同时,还能实现保护环境的目的。

3.例如申请号为cn202020912269.8的专利申请,包括底座,底座上表面活动连接有溶液收纳器,底座的顶部两侧对称固定连接有传送带支撑杆,传送带支撑杆的顶端固定连接有传送带,底座的一侧活动连接有重选机,重选机的另一侧活动连接有收纳箱,底座的顶部一侧固定连接有支撑柱。虽然能进行固液分离,但是没有对固体进行筛分,需要人工进行筛分,不便于进行回收使用,并且电池壳在熔融时,为了保持内部温度,现有技术中往往会向熔融室内注入足量的助燃剂氧气,然而熔融废气的排放会带走大量热量,且新注入的氧气温度通常也较低,这就导致了熔融炉内温度降低,影响熔融的效率和速度。

技术实现要素:

4.本实用新型主要提供了一种回收废旧锂离子电池的电池壳熔融回收炉,用以解决上述背景技术中提出的技术问题。

5.本实用新型解决上述技术问题采用的技术方案为:

6.一种回收废旧锂离子电池的电池壳熔融回收炉,包括熔融炉,所述熔融炉上端设有余热箱,所述熔融炉上端和余热箱之间侧壁之间连接有排气管道,所述余热箱内部设有螺旋曲管,所述螺旋曲管两端分别连接有一体式的抽气管道和进气管道,所述进气管道另一端贯穿熔融炉侧壁,且所述进气管道上安装有气泵;所述熔融炉一侧设有分料箱,所述分料箱内部设有导流通道,所述导流通道内部安装有倾斜设置的固液滤板,所述固液滤板下端设为液体部,所述固液滤板一侧设有多个上下分布的存料腔,每个所述存料腔和固液滤板之间皆连接有倾斜安装的“l”形滤板,多个所述“l”形滤板滤孔孔径大小从上到下逐级变小,每个所述“l”形滤板上皆安装有震动棒。

7.优选的,所述余热箱内壁上贴合有隔热层。

8.优选的,所述进气管道和排气管道内部皆安装有单向气阀。

9.优选的,所述余热箱上端连接有出气管道。

10.优选的,所述熔融炉出料端连接有降温室,所述降温室输出端和分料箱进料端连接。

11.优选的,所述固液滤板倾斜角度为30

°

,所述“l”形滤板倾斜角度为5

°

。

12.优选的,每个所述震动棒外皆套设有防护罩。

13.与现有技术相比,本实用新型的有益效果为:

14.物料进入到分料箱,随着固液滤板不断下落,在下落途中,和固液滤板不断接触进行过滤,将固液进行分离,并且每下落一端距离,就会和“l”形滤板接触,进行多级分离,震动棒带动“l”形滤板震动,不但会使得“l”形滤板不会被物料卡住,因“l”形滤板的倾斜,使得物料能快速进入到存料腔,自动进行回收,便于使用;熔融炉内部电池壳燃烧产生的热气,通过排气管道进入到余热箱,同时抽气管道内部进入到助燃剂氧气,助燃剂氧气位于螺旋曲管内,通过螺旋曲管的特殊形状,对助燃剂氧气进行充分加热,充分利用熔融废气产生的热量对新注入的氧气进行加热,降低能量损失,并且提高了熔融的效率和速度。

15.以下将结合附图与具体的实施例对本实用新型进行详细的解释说明。

附图说明

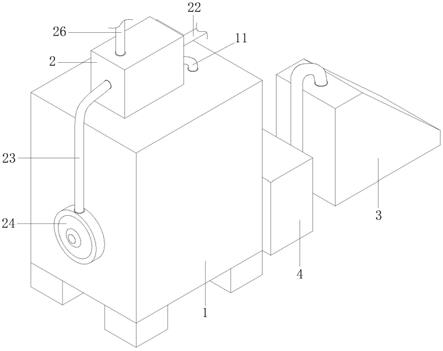

16.图1为本实用新型的立体示意图;

17.图2为本实用新型余热箱内部结构示意图;

18.图3为本实用新型分料箱内部结构示意图;

19.图4为本实用新型a处放大图。

20.图中:1、熔融炉;11、排气管道;2、余热箱;21、螺旋曲管;22、抽气管道;23、进气管道;24、气泵;25、隔热层;26、出气管道;3、分料箱;31、导流通道;32、固液滤板;33、液体部;34、存料腔;35、“l”形滤板;36、震动棒;37、防护罩;4、降温室。

具体实施方式

21.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更加全面的描述,附图中给出了本实用新型的若干实施例,但是本实用新型可以通过不同的形式来实现,并不限于文本所描述的实施例,相反的,提供这些实施例是为了使对本实用新型公开的内容更加透彻全面。

22.需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上也可以存在居中的元件,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件,本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

23.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常连接的含义相同,本文中在本实用新型的说明书中所使用的术语知识为了描述具体的实施例的目的,不是旨在于限制本实用新型,本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

24.请着重参照附图1和2,本实用新型提供一种技术方案:一种回收废旧锂离子电池的电池壳熔融回收炉,包括熔融炉1,所述熔融炉1上端设有余热箱2,所述熔融炉1上端和余热箱2之间侧壁之间连接有排气管道11,所述余热箱2内部设有螺旋曲管21,所述螺旋曲管21两端分别连接有一体式的抽气管道22和进气管道23,所述进气管道23另一端贯穿熔融炉1侧壁,且所述进气管道23上安装有气泵24。熔融炉1内部电池壳燃烧产生的热气,通过排气管道11进入到余热箱2,同时抽气管道22内部进入到助燃剂氧气,助燃剂氧气位于螺旋曲管21内,通过螺旋曲管21的特殊形状,对助燃剂氧气进行充分加热,充分利用熔融废气产生的

热量对新注入的氧气进行加热,降低能量损失,并且提高了熔融的效率和速度。所述余热箱2内壁上贴合有隔热层25,可以避免余热箱2内部的热量流失,提高加热效果,并且可以避免余热箱2过热,工作人员不小心误触,导致受伤,所述进气管道23和排气管道11内部皆安装有单向气阀,避免气体逆流,所述余热箱2上端连接有出气管道26,出气管道26和空气净化器连接,避免气体直接排放污染大气。

25.请着重参照附图1、3和4,所述熔融炉1一侧设有分料箱3,所述分料箱3内部设有导流通道31,所述导流通道31内部安装有倾斜设置的固液滤板32,所述固液滤板32倾斜角度为30

°

,所述固液滤板32下端设为液体部33,所述固液滤板32一侧设有多个上下分布的存料腔34,每个所述存料腔34和固液滤板32之间皆连接有倾斜安装的“l”形滤板35,所述“l”形滤板35倾斜角度为5

°

,多个所述“l”形滤板35滤孔孔径大小从上到下逐级变小,每个所述“l”形滤板35上皆安装有震动棒36。物料进入到分料箱3,随着固液滤板32不断下落,在下落途中,和固液滤板32不断接触进行过滤,将固液进行分离,并且每下落一端距离,就会和“l”形滤板35接触,进行多级分离,震动棒36带动“l”形滤板35震动,不但会使得“l”形滤板35不会被物料卡住,因“l”形滤板35的倾斜,使得物料能快速进入到存料腔34,自动进行回收,便于使用。所述熔融炉1出料端连接有降温室4,所述降温室4输出端和分料箱3进料端连接,降温室4可以先对物料进行降温,避免取出时,物料温度过高,对人体造成不适,每个所述震动棒36外皆套设有防护罩37,防护罩37可以避免震动棒36受物料影响。

26.本实用新型的具体操作方式如下:

27.装置在进行使用时,熔融炉1内部电池壳燃烧产生的热气,通过排气管道11进入到余热箱2,同时抽气管道22内部进入到助燃剂氧气,助燃剂氧气位于螺旋曲管21内,通过螺旋曲管21的特殊形状,对助燃剂氧气进行充分加热,充分利用熔融废气产生的热量对新注入的氧气进行加热,降低能量损失,并且提高了熔融的效率和速度,物料被熔融炉1排出时,进入到降温室4,降温室4可以先对物料进行降温,避免取出时,物料温度过高,对人体造成不适,物料进入到分料箱3,随着固液滤板32不断下落,在下落途中,和固液滤板32不断接触进行过滤,将固液进行分离,并且每下落一端距离,就会和“l”形滤板35接触,进行多级分离,震动棒36带动“l”形滤板35震动,不但会使得“l”形滤板35不会被物料卡住,因“l”形滤板35的倾斜,使得物料能快速进入到存料腔34,自动进行回收,便于使用。

28.上述结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的这种非实质改进,或未经改进将本实用新型的构思和技术方案直接应用于其他场合的,均在本实用新型的保护范围之内。