1.本发明涉及电站锅炉和工业锅炉技术领域,具体涉及一种适合垃圾炉的高效除灰装置及除灰方法。

背景技术:

2.锅炉受热面积灰是锅炉运行中常见的问题,锅炉积灰导致的危害主要包括:1)排烟温度升高,降低锅炉运行经济性;2)烟气阻力增大,致使引风机过载;3)降低受热面的寿命,特别地,尾部烟道受热面中空气预热器的积灰十分容易发生,且容易恶化形成堵灰,进一步的空预器腐蚀是与堵灰息息相关的;空气预热器堵灰时,空气预热器受热面由于长期积灰结垢,水蒸汽及so3容易黏附在灰垢上,加重了空气预热器的腐蚀,而空气预热器腐蚀时,受热面光洁度严重恶化,加重了空气预热器的积灰,空气预热器堵灰及腐蚀时,运行中表现出空气预热器出口一、二次风温明显降低,排烟温度明显升高,锅炉效率降低;目前现有技术的锅炉清灰技术主要有蒸汽吹灰、声波清灰和燃气激波清灰三类;蒸汽吹灰是将蒸汽喷管深入炉膛进行旋转吹灰,吹灰完毕要将喷管撤出,因此活动部件非常多,这就造成吹灰器操作频繁且故障出现率高,机械、电气维护和检修量大,同时工作介质损耗量大,运行成本高;另外蒸汽吹灰器的使用,会增大烟气中的含湿量,使烟气露点温度升高,从而增大省煤器冷端堵灰及腐蚀现象;声波清灰效果决定于所使用的压缩空气流量和压力,若运行中压缩空气参数较低时将明显减弱吹灰效果;激波清灰采用爆燃冲击波进行清灰,稳定性不强,清灰时冲击小则清灰效果差,冲击过大则会大大减少炉内构件的使用寿命,另外,激波清灰的指向性较强,因此吹灰死角或吹灰效果薄弱区域比较多。因此,研制新型的清灰装置,解决锅炉热面普遍存在的积灰问题,提高锅炉热效率,有着十分重要的意义。

技术实现要素:

3.本发明的目的是提供一种适合垃圾炉的高效除灰装置及除灰方法,该结构及方法采用机械提升钢珠循环清灰,具有运行维护成本低、工作稳定性可靠等优点。

4.上述的目的通过以下的技术方案实现:一种适合垃圾炉的高效除灰装置,其组成包括:尾部烟道,所述的尾部烟道内上下分别具有高温受热面、低温受热面,所述的尾部烟道底部开口处安装有电磁插板阀,所述的电磁插板阀下方安装有飞灰钢珠分离器,所述的飞灰钢珠分离器中部倾斜安装分选筛,所述的分选筛低端侧安装分选门,所述的分选门与密封提升机连接,所述的密封提升机出口连接钢珠储存箱,所述的钢珠储存箱底部具有一组开口,所述的开口连接下降通路,所述的下降通路分别通过缓冲箱与高温边侧散布器、高温中央散布器、低温边侧散布器连接。

5.所述的适合垃圾炉的高效除灰装置,所述的高温边侧散布器、所述的高温中央散布器、所述的低温边侧散布器布置在所述的高温受热面上方,其中所述的高温边侧散布器

和所述的高温中央散布器布置在所述的尾部烟道的四周和中部,所述的低温边侧散布器布置在所述的高温受热面和所述的低温受热面之间,并且分布在所述的尾部烟道的四周。

6.所述的适合垃圾炉的高效除灰装置,所述的高温边侧散布器与所述的尾部烟道四周,钢珠散布角度为180

°

的散布,所述高温中央散布器布置在烟道中部,其底部为环形,中间具有凸台,钢珠散布角度为360

°

,所述低温边侧散布器布置于所述的尾部烟道炉墙上,钢珠散步角度为180

°

。

7.一种适合垃圾炉的高效除灰装置及除灰方法,该方法包括如下步骤:首先是携带飞灰的烟气流经受热面后使受热面发生积灰,钢珠储存箱内的钢珠由不同下降通路分别进入对应的缓冲箱而后由对应散布器落出,经缓冲箱缓冲后钢珠下落速度不至过大,钢珠散布到受热面上碰撞跳动、下落,通过重力和冲击作用将受热面表面的积灰扫除和震落,较细的飞灰随烟气进入烟道下游,较粗的飞灰随钢珠下落至灰斗;钢珠下落、散布完毕后打开电磁插板阀,飞灰与钢珠落至飞灰钢珠分离器中,粒径大的钢珠留在分选筛,飞灰落入分选筛下方,实现钢珠与飞灰的分离,而后关闭电磁插板阀,打开分选门,此时密封提升机的提斗位于底部,分选筛上方的钢珠将下落至提斗,密封提升机再将钢珠送回至钢珠储存箱,继续开始下一个循环除灰过程;所述高温边侧散布器、所述的高温中央散布器、所述的低温边侧散布器以及装置所用钢珠均由耐热耐磨金属制成,所述的钢珠直径在4 ~ 12mm范围内。

8.有益效果:1.本发明是一种适合垃圾炉的高效除灰装置,该结构系统简单且运行维护成本低,且由于采用机械提升钢珠循环清灰,因此结构工作稳定性和可靠性较高,多点布置的散布器设计可以避免清灰死角的存在,另外不会引起烟气水分增大和低温腐蚀,经济实用。

9.2.本发明可以实现自动化、在线循环除灰,保证受热表面清洁的程度,并且结构简单、运行维护成本低、稳定性高,同时不会引起烟气水分增大和低温腐蚀。

10.3.本发明同样也可应用于常规燃煤锅炉和其他工业锅炉,应用范围较广,采用本结构时,锅炉本体改造工作少、改造成本低、实施工期短,易于实现工业化。

11.4.本发明利用钢珠散布下落产生的冲击作用将受热面表面的积灰扫除和震落,通过设置提升机使钢珠实现循环清灰,并可在钢珠输送过程中将烟气中的大颗粒飞灰磨细,能够有效保证清洁效果。

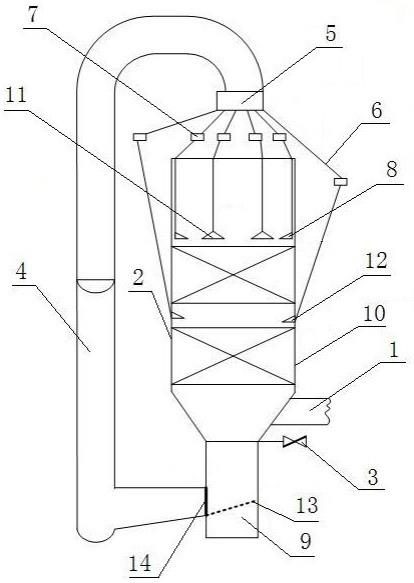

12.附图说明:附图1是发明的结构示意图。

13.附图2是附图1中的高温边侧散布器结构示意图。

14.附图3是附图1中的高温中央散布器结构示意图。

15.附图4是附图1中的低温边侧散布器结构示意图。

16.附图5是附图4的右视图。

17.附图6是附图4的俯视图。

18.附图7是本发明的结构示意图之一。

19.附图8是本发明的结构示意图之二。

20.其中:1、尾部烟道,2、高温受热面,3、电磁插板阀,4、密封提升机,5、钢珠储存箱,6、下降通路,7、缓冲箱,8、高温边侧散布器,9、飞灰钢珠分离器,10、低温受热面, 11、高温

中央散布器, 12、低温边侧散布器,13、分选筛,14、分选门, 15、挡板, 16、电磁铁除杂器,17、开口,18、通风机,19、旋风分离器,20 、灰仓。

21.具体实施方式:实施例1:一种适合垃圾炉的高效除灰装置,其组成包括:尾部烟道1,所述的尾部烟道内上下分别具有高温受热面2、低温受热面10,所述的尾部烟道底部开口处安装有电磁插板阀3,所述的电磁插板阀下方安装有飞灰钢珠分离器9,所述的飞灰钢珠分离器中部倾斜安装分选筛13,所述的分选筛低端侧安装分选门14,所述的分选门与密封提升机4连接,所述的密封提升机出口连接钢珠储存箱5,所述的钢珠储存箱5底部具有一组开口,所述的开口连接下降通路6,所述的下降通路分别通过缓冲箱7与高温边侧散布器8、高温中央散布器11、低温边侧散布器12连接。

22.实施例2:根据实施例1所述的适合垃圾炉的高效除灰装置,所述的高温边侧散布器、所述的高温中央散布器、所述的低温边侧散布器布置在所述的高温受热面上方,其中所述的高温边侧散布器和所述的高温中央散布器布置在所述的尾部烟道的四周和中部,所述的低温边侧散布器布置在所述的高温受热面和所述的低温受热面之间,并且分布在所述的尾部烟道的四周。

23.实施例3:根据实施例1所述的适合垃圾炉的高效除灰装置,所述的高温边侧散布器与所述的尾部烟道四周,钢珠散布角度为180

°

的散布,所述高温中央散布器布置在烟道中部,其底部为环形,中间具有凸台,钢珠散布角度为360

°

,所述低温边侧散布器布置于所述的尾部烟道炉墙上,钢珠散步角度为180

°

。

24.实施例4:根据实施例1或2所述的适合垃圾炉的高效除灰装置的除灰方法,该方法包括如下步骤:首先是携带飞灰的烟气流经受热面后使受热面发生积灰,钢珠储存箱内的钢珠由不同下降通路分别进入对应的缓冲箱而后由对应散布器落出,经缓冲箱缓冲后钢珠下落速度不至过大,钢珠散布到受热面上碰撞跳动、下落,通过重力和冲击作用将受热面表面的积灰扫除和震落,较细的飞灰随烟气进入烟道下游,较粗的飞灰随钢珠下落至灰斗;钢珠下落、散布完毕后打开电磁插板阀,飞灰与钢珠落至飞灰钢珠分离器中,粒径大的钢珠留在分选筛,飞灰落入分选筛下方,实现钢珠与飞灰的分离,而后关闭电磁插板阀,打开分选门,此时密封提升机的提斗位于底部,分选筛上方的钢珠将下落至提斗,密封提升机再将钢珠送回至钢珠储存箱,继续开始下一个循环除灰过程;所述高温边侧散布器、所述的高温中央散布器、所述的低温边侧散布器以及装置所用钢珠均由耐热耐磨金属制成,所述的钢珠直径在4 ~ 12mm范围内。

25.实施例5:根据实施例1或2所述的适合垃圾炉的高效除灰装置的除灰方法,所述的尾部烟道内上下分别设置高温受热面和低温受热面,烟气流经受热面的过程中与受热面内工质发生热量交换,但烟气中携带的部分飞灰不可避免的落在受热面表面,随着运行时间增加形成

积灰,尾部烟道,底部开口设置电磁插板阀,电磁插板阀后设置飞灰钢珠分离器,飞灰钢珠分离器中部倾斜设置分选筛,分选筛低端侧设置分选门,分选门通至密封提升机;密闭提升机出口连接钢珠储存箱,钢珠储存箱底部开设多个开口,其中孔径较大的开口连接下降通路,下降通路通过缓冲箱连接至各个散布器,散布器主要分布于高温受热面之上,布置于尾部烟道四周和中部,即高温边侧散布器和高温中央散布器,剩余散布器分布于高温受热面和低温受热面之间,布置于尾部烟道四周,即低温边侧散布器;高温边侧散布器结构如附图2,其紧贴在烟道四周,钢珠散布角度为180

°

的散布,高温中央散布器结构附图3,散布器底部为环形,中间设一凸台,散步角度为360

°

,低温边侧散布器结构附图4-6,为包含若干分路的弧形弯槽盒,弧形延长可使得散布器可布置于炉墙上,即避免了下降通路穿过高温受热面,散步角度为180

°

;携带飞灰的烟气流经受热面后使受热面发生积灰,钢珠储存箱内的钢珠由不同下降通路分别进入对应的缓冲箱而后由对应散布器落出,经缓冲箱缓冲后钢珠下落速度不至过大,钢珠散布到受热面上碰撞跳动、下落,通过重力和冲击作用将受热面表面的积灰扫除和震落,较细的飞灰随烟气进入烟道下游,较粗的飞灰随钢珠下落至灰斗;本技术的另一结构,如附图7所示:在风选门出口后方通路内设置一个电磁铁除杂器16,其正下方设置开口17、前方通路设置挡板15,在打开风选门排出钢珠的同时,电磁铁除杂器16启动、挡板15关闭,大块渣被截留在挡板前,而钢珠被电磁铁吸起,此时打开开口17排出大渣,排渣完成后关闭出口17,此时再关闭电磁铁除杂器16、打开挡板15,钢珠返回至密闭提升机的提斗内,从而实现大渣和钢珠的进一步分离;本技术的另一结构,如附图8所示:在飞灰钢珠分离器底部开设进风口并连通风机18,侧上方开设出风口连通至旋风分离器19,旋风分离器19上部乏气出口连通出口烟道,底部细灰出口连通灰仓20,风机向飞灰钢珠分离器泵送高速气流,气流可引自环境空气,也可引自除尘后洁净烟气,比重较小的灰分被气流携带进入旋风分离器19,而后实现风和灰的分离,乏气并入烟道烟气,底灰进入灰仓20储存;比重较大的钢珠和大渣进入上述实施例4所述装置进行进一步分离,通过实施例4取得更好的钢珠分选效果。