1.本实用新型涉及一种锅炉炉膛构件及锅炉,特别是涉及一种模块化锅炉炉膛构件及由刚模块化锅炉炉膛构件组成的锅炉。

背景技术:

2.小型的供热锅炉通常采用固定的结构,又由于小型的供热锅炉处于成本考虑一般不配备复杂的调控系统,无法根据热需求量调节锅炉运行使其达到最佳工况。因此需要设计出多种不同的规格以满足不同客户对于使用容量的不同需求。这显然增加了设计、生产的复杂性。公开号为cn205119032u的中国专利公开了一种用于生物质锅炉和燃气锅炉的模块化结构,其采用模块化思维以实现锅炉的扩容,但是其采用四周水冷壁结构,导致每个模块相对独立,进行根据需求容量进行组合时同一模块的各面受热情况不同。并且单个模块都需要设置四周的水冷壁,因此最小容量受到较大限制,导致组合后锅炉最小容量差比较大。

技术实现要素:

3.针对上述现有技术的缺陷,本实用新型提供了一种模块化锅炉炉膛构件,解决难以根据实际需要构建锅炉的问题,减小锅炉容量调整幅度。本实用新型还提供了采用这种模块化锅炉炉膛构件构建的锅炉。

4.本实用新型技术方案如下:一种模块化锅炉炉膛构件,包括并排设置两根汇总圆管,所述汇总圆管之间相隔一段距离且设有若干连通管,所述连通管与所述汇总圆管形成锐角夹角,所述连通管的两端分别与两根所述汇总圆管连接并使两根所述汇总圆管连通,所述汇总圆管的前后两侧分别设有连接板。

5.进一步地,所述连通管表面设有换热翅片。

6.进一步地,所述换热翅片为螺旋型翅片。

7.进一步地,所述连通管之间相互平行设置。

8.一种锅炉,包括若干并列对齐的所述模块化锅炉炉膛构件、汽水分离包、进水管和排污管,相邻的所述模块化锅炉炉膛构件之间通过所述连接板固定连接,所述汇总圆管为直立设置,所述汽水分离包与每个所述模块化锅炉炉膛构件的一侧的所述汇总圆管的上部连通,所述进水管与每个所述模块化锅炉炉膛构件的一侧的所述汇总圆管的中部连通,所述排污管与每个所述模块化锅炉炉膛构件的一侧的所述汇总圆管的下部连通。

9.进一步地,所述汽水分离包和所述排污管之间连接连通管液位计。

10.进一步地,所述模块化锅炉炉膛构件的上方设置进水预热器,所述进水预热器的水出口与所述进水管连通。

11.进一步地,包括燃烧腔,所述燃烧腔设置于所述模块化锅炉炉膛构件的下方。

12.进一步地,包括燃烧腔,所述燃烧腔设置于所述模块化锅炉炉膛构件的中下部位于所述连通管之间。

13.一种锅炉,包括若干并列对齐的所述模块化锅炉炉膛构件、顶部连通管、排污管和燃烧腔,相邻的所述模块化锅炉炉膛构件之间通过所述连接板固定连接,所述汇总圆管为横卧设置,所述顶部连通管与每个所述模块化锅炉炉膛构件的顶侧的所述汇总圆管的头端连通,所述排污管与每个所述模块化锅炉炉膛构件的底侧的所述汇总圆管的尾端连通,所述燃烧腔设置于所述模块化锅炉炉膛构件的中间偏侧部且位于所述连通管之间。

14.本实用新型所提供的技术方案的优点在于:模块化锅炉炉膛构件结构简单易于制造,通过不同数量的模块化锅炉炉膛构件的组合即可构成不同容量的锅炉,而单个模块化锅炉炉膛构件容量小,因此构成的不同容量的锅炉间的容量差别可以比较小,更加符合多样化的需求。另外采用该模块化锅炉炉膛构件组成锅炉时可以通过不同的组合方式满足供热气或供热水要求。由于模块化锅炉炉膛构件为通用部件,因此生产效率高而库存压力小。

附图说明

15.图1为本实用新型模块化锅炉炉膛构件的结构示意图。

16.图2为本实用新型模块化锅炉炉膛构件的俯视结构示意图。

17.图3为模块化锅炉炉膛构件组成第一种锅炉的结构示意图。

18.图4为模块化锅炉炉膛构件组成第一种锅炉的侧向结构示意图。

19.图5为模块化锅炉炉膛构件组成第二种锅炉的侧向结构示意图。

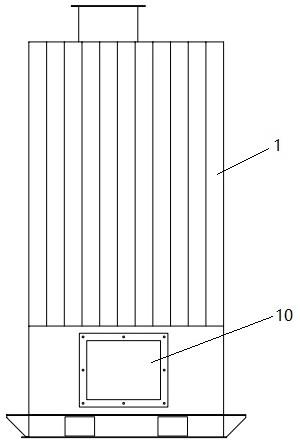

20.图6为模块化锅炉炉膛构件组成第三种锅炉的结构示意图。

具体实施方式

21.下面结合实施例对本实用新型作进一步说明,应理解这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围,在阅读了本实用新型之后,本领域技术人员对本实用新型的各种等同形式的修改均落于本技术所附权利要求所限定的范围内。

22.请结合图1及图2所示,本实施例涉及的模块化锅炉炉膛构件,由两根汇总圆管1和若干连通管2构成,两根汇总圆管1之间相隔一段距离平行并排设置。连通管2则设置在两根汇总圆管1之间分别与两根汇总圆管1连通,使三者形成一个供水受热的腔体。假设两根汇总圆管1为竖直方向设置,连通管2则为横卧设置,并且连通管2与汇总圆管1形成锐角夹角,总是以同一根汇总圆管1开始,斜向上延伸至另一根汇总圆管1,各个连通管2之间相互平行。

23.一般汇总圆管1与连通管2均匀圆形管,圆形管可以以较薄的管壁承受较大的压力。由于多个模块化锅炉炉膛构件之间需要拼合,为了便于组合,在汇总圆管1的前后两侧均设置了l型的连接板3,l型连接板3的较短一边与汇总圆管1管壁固定,l型连接板3的较长一边则用于与相邻的模块化锅炉炉膛构件的l型连接板3连接。l型连接板3在汇总圆管1的长度方向可以是分段设置为多块,也可以采用整块设置,一般出于生产方便考虑采用与汇总圆管1长度相近的整块l型连接板3。由于连通管2是受热的主要部件,因此为了提高热交换效率,在连通管2表面还设有螺旋型的换热翅片4。

24.上述的模块化锅炉炉膛构件构成锅炉时可以有多种方式,请参考图3及图4,该锅炉包括根据所需锅炉容量确定模块化锅炉炉膛构件个数,这些模块化锅炉炉膛构件前后叠置,相邻的模块化锅炉炉膛构件之间通过连接板3固定连接。汇总圆管1为直立设置,因此连

通管2为横向倾斜,倾斜角度约5度。汽水分离包5与每个模块化锅炉炉膛构件的左侧的汇总圆管1的上部连通,模块化锅炉炉膛构件受热后,汇总圆管1及连通管2内水及水汽进入汽水分离包5,从汽水分离包5即可接出蒸汽管道以供汽。进水管6与每个模块化锅炉炉膛构件的左侧的汇总圆管1的中部连通,进水管6还连接了设置在模块化锅炉炉膛构件上方的进水预热器7,热流给热模块化锅炉炉膛构件后余热还用于给进水预热器7内的水进行预热,预热后的水再通过进水管6补充入每个模块化锅炉炉膛构件。排污管8与每个模块化锅炉炉膛构件的左侧的汇总圆管1的下部连通,以便排出模块化锅炉炉膛构件内的水垢等杂质。在汽水分离包5和排污管8之间连接连通管2液位计9用于确定锅炉内水位。将模块化锅炉炉膛构件拼合后的前侧、后侧及底部封闭构成炉膛,在炉膛的中下部形成一个燃烧腔10用于放置燃烧器以产生热能。具体的,本实施例中,该燃烧腔10位于模块化锅炉炉膛构件的最下一根连通管2与倒数第二根连通管2之间,也就是说,这两根连通管2间距大于其他连通管2之间的间距。

25.请结合图5所示,模块化锅炉炉膛构件构成锅炉时,燃烧腔10还可以设置在模块化锅炉炉膛构件的下方,模块化锅炉炉膛构件拼合后的前侧、后侧封闭,而底部则形成叫深的凹腔,该凹腔即为燃烧腔10。采用该锅炉结构,因为不用为燃烧器腾出空间,所以模块化锅炉炉膛构件的所有连通管2可以采用等间距布置。应当指出的是,该锅炉也可连接与上一实施例锅炉相同的汽水分离包5、进水管6、排污管8及进水预热器7等部件,而图5为简化视图未示出。

26.再请结合图6所示,模块化锅炉炉膛构件构成锅炉时,采用横卧方式布置,即汇总圆管1为水平设置,因此连通管2为竖直方向微倾斜布置。该实施例采用顶部连通管11与每个模块化锅炉炉膛构件的顶侧的汇总圆管1的头端连通,排污管8与每个模块化锅炉炉膛构件的底侧的所述汇总圆管1的尾端连通。模块化锅炉炉膛构件拼合后的前侧、后侧以及左右侧均封闭,燃烧腔10设置于模块化锅炉炉膛构件的中间偏侧部且位于连通管2之间,即模块化锅炉炉膛构件的左起第一及第二连通管2之间留出较大间隙形成燃烧腔10,模块化锅炉炉膛构件拼合后的右侧壁连接烟管12构成排烟通道。这种布局方式的锅炉主要用于供热水并具有较低的锅炉高度。