1.本实用新型涉及一种燃气灶进气管及燃气灶。

背景技术:

2.燃气灶作为我国普遍使用的厨房用器械之一,现有技术的布置一般为从燃气灶底盘后侧的燃气进气口于一条进气管相连接,通过进气管将燃气供应进灶中,燃气经过阀门调节并混合空气后被点燃以供用户烹饪使用。然而目前燃气灶普遍所安装使用的进气管多采用传统钢管折弯焊接制造工艺;其材料特性导致进气管容易发生锈蚀,其加工工艺导致进气管含有潜在的焊接缺陷,裂纹等问题;于频繁使用过程中,可能导致漏气,从而对用户的人身及财产安全产生威胁。并且因进气管焊接工艺的自身特点,其制造时的次品率较高,从而导致较高的制造成本;其管道加工精度以及对应的管阀安装精度均依赖于安装人员的操作水平。操作水平的不一致以及安装过程中的不当处理,会影响燃气的气路均匀性,从而直接影响整机的燃烧性能,进而影响用户的使用体验。因此,市场存在对使用更安全,安装更便捷,加工及安装精度更高且稳定,燃烧性能更佳,制造费用更低的燃气灶进气管的需求。

技术实现要素:

3.本实用新型要解决的问题是为使用更安全,安装更便捷,加工及安装精度更高且稳定,燃烧性能更佳,制造费用更低而提供一种的燃气灶进气管及燃气灶。

4.本实用新型是通过下述技术方案来解决上述技术问题的:

5.一种燃气灶进气管,所述燃气灶进气管包括:

6.进气通道和出气通道,所述出气通道自所述进气通道上延伸而出,且所述出气通道间互呈夹角排布,所述进气通道和所述出气通道形成一体成型结构;

7.基座部分,所述基座部分自各所述出气通道上延伸而出;

8.预定位结构,所述预定位结构设置于所述基座部分上,用于所述燃气灶进气管的定位。

9.在本方案中,进气通道和出气通道指的是供燃气通入以及供燃气排出的通道。采用上述设置,该燃气灶进气管实现燃气于其中的流动。进气通道和出气通道通过铝压铸呈一体成型结构,该一体成型结构无传统钢管折弯焊接制造工艺所导致的焊接点及拼接点,从而通体无因工艺所导致的结构弱点且耐腐蚀,进而保障了使用的安全性。该一体成型结构于制造时,较传统钢管折弯焊接进气管的次品率更低,从而达成更低的制造成本。所述出气通道均自所述进气通道上呈分叉状延伸而出,且所述出气通道间互呈夹角排布,从而使燃气灶进气管在保留所有功能的前提下,于空间上的占用体积得到进一步的压缩,从而实现该燃气灶进气管配合管阀在小型燃灶底盘上的使用。

10.较佳地,所述出气通道均自所述进气通道上的端部呈分叉状延伸而出,从而保障进气通道与出气通道的流畅衔接,进而保障燃气的顺利流通并减少燃气灶进气管中污垢存

积的可能性。

11.较佳地,所述基座部分自各所述出气通道上延伸而出;所述基座部分包括相对设置的基座第一段和基座第二段,所述基座第一段和所述基座第二段均设置有一个或多个安装用孔洞以实现安装管阀并配套使用,基座第二段上远离所述出气通道的端部设置有支撑结构,以在燃气灶进气管在安装于燃气灶底盘上时,通过螺丝与底盘间连接,从而分散受力,保障燃气灶进气管在安装后的稳定性。所述基座部分上另设有预定位结构,所述预定位结构为一个或多个自所述基座部分突出的球面凸包;所述球面凸包与在炉灶底盘上的预定位开口的形状、大小、及位置均相对应,其球面特征使其在定位过程中,较容易滑入所述预定位开口中,从而相配合发挥预期的定位作用。采用上述设置,球面凸包在安装过程中起到快速且精准的定位效果,从而提高安装精度和安装效率,进而保障气路均匀性以及对应的燃气灶燃烧均匀性。

12.较佳地,所述进气通道远离所述出气通道的端部设置有进气端口,所述进气端口设置有螺纹段连接结构以安装波纹管和橡胶软管,从而将燃气通入进气端口。

13.较佳地,所述燃气灶进气管的所述出气通道端部设置有密封结构,所述出气通道的径向侧部设置有与外界连通的出气端口。燃气通经出气通道,经由所述出气端口向管阀供气。所述密封结构包括闷盖,所述闷盖安装于所述出气通道的端部以进行密封,其包括填入部分和限制部分,所述填入部分配合插设于所述出气通道内,所述限制部分抵于所述出气通道的端部外侧。另外,所述闷盖于安装状态下,其所述填入部分及所述限制部分与所述出气通道相接触的面附有起密闭作用的粘接层。采用上述设置,所述出气通道端部,应铸造工艺所需而设置的作开口状出气通道端部被密封。于清洁维护时,所述闷盖被取下,从而暴露所述燃气灶进气管的内部,进而用相关工具进入内部以清洁维护。

14.较佳地,所述燃气灶进气管的所述基座部分与所述出气通道之间设置有加强筋,以加强所述燃气灶进气管的整体强度。

15.一种燃气灶,所述的燃气灶包括底盘及如前所述的燃气灶进气管,所述燃气灶进气管安装于所述底盘上,从而使燃气灶内部结构精简并紧凑,进而使燃气灶下方的空间被更有效利用。也可以通过应用上述燃气灶进气管,从而缩减燃气灶的体积,以适用于空间狭小的厨房环境。

16.较佳地,所述底盘设置有贯通所述底盘的均布孔及预定位开口。所述均布孔在燃气灶使用过程中起散热作用;所述预定位开口的形状、大小、及位置均与前述的球面凸包相对应。

17.本实用新型的积极进步效果在于:本实用新型的燃气灶进气管,其进气通道和互相呈夹角排布的出气通道呈一体成型结构,实现了所述燃气灶进气管配合管阀在小型燃灶底盘上的使用;其较传统钢管折弯焊接进气管的成本更低;其闷盖使其易于清洁维护;其高安装精度和高安装效率保障了所述燃气灶的气路均匀性,从而保障了燃烧均匀性,进而提高了使用体验。

附图说明

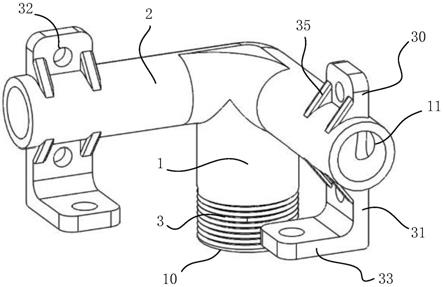

18.图1为本实用新型实施例的燃气灶进气管的立体示意图。

19.图2为本实用新型实施例的燃气灶进气管的仰视示意图。

20.图3为本实用新型实施例的燃气灶进气管出气通道、闷盖、及基座部分的截面示意图。

21.图4为本实用新型实施例的燃气灶进气管及底盘的分解示意图。

22.图5为本实用新型实施例的燃气灶的组装示意图。

23.附图标记说明

24.进气通道1

25.出气通道2

26.螺纹段连接结构3

27.进气端口10

28.出气端口11

29.密封结构12

30.填入部分20

31.限制部分21

32.基座第一段30

33.基座第二段31

34.安装用孔洞32

35.支撑结构33

36.预定位结构34

37.加强筋35

38.预定位开口40

39.均布孔41

40.燃气灶进气管100

41.软管101

42.管阀102

43.底盘103

具体实施方式

44.下面举个较佳实施例,并结合附图来更清楚地说明本实用新型。

45.如图1-5所示,燃气灶进气管100包括有:进气通道1和出气通道2,所述出气通道2自所述进气通道1上延伸而出,且所述出气通道间互呈夹角排布,所述进气通道1和所述出气通道2形成铝压铸一体成型结构。该铝压铸一体成型结构于制造时,较传统钢管折弯焊接进气管的次品率更低,从而达成更低的制造成本。进气通道1的进气端口10上设置有螺纹段连接结构3以连接软管101;出气通道2上设置有出气端口11、密封结构12、基座第一段30、基座第二段31、和基座第一段30及基座第二段31与出气通道2连接处的加强筋35。密封结构12可分为填入部分20和限制部分21。基座第一段30和基座第二段31上均设置有安装用孔洞32以连接管阀102。基座第二段31上设置有支撑结构33,支撑结构33上设置有安装用孔洞32和预定位结构34。通过安装用孔洞32,燃气灶进气管100被安装于的底盘103上。底盘103具有预定位开口40和均布孔41。

46.如图1所示的进气通道1具有进气端口10及自其上延伸而出并互呈夹角排布的两

条出气通道2。进气端口10上具有螺纹段连接结构3。此实施例中,出气通道2自进气通道1上的端部呈分叉状延伸而出,从而保障进气通道1与出气通道2的流畅衔接,进而保障燃气的顺利流通并减少燃气灶进气管100中污垢存积的可能性。两条出气通道2之间互相呈90度夹角排布,从而使燃气灶进气管100在保留所有功能的前提下,于空间上的占用体积得到进一步的压缩,从而实现该燃气灶进气管100配合管阀102在小型燃灶底盘上的使用。且各出气通道2端部设置有密封结构12。各出气通道2上连接基座第一段30和基座第二段31的位置具有加强筋35,以对整体结构强度进行加强。基座第一段30和基座第二段31均设置有多个安装用孔洞32,安装用孔洞32用于与管阀102连接。基座第二段31上远离所述出气通道2的端部设置有支撑结构33以在燃气灶进气管100在安装于底盘103上时,通过螺丝与底盘103间连接,从而分散受力,保障燃气灶进气管在安装后的稳定性。

47.如图2及图3所示的支撑结构33上设置有预定位结构34,此实施例中的预定位结构34为sφ1.5mm的球面凸包。球面凸包与在底盘103上的预定位开口40的形状、大小、及位置均相对应,其球面特征使其在定位过程中,较容易滑入所述预定位开口40中,从而相配合发挥预期的定位作用。采用上述设置,球面凸包在安装过程中起到快速且精准的定位效果,从而提高安装精度和安装效率,进而保障气路均匀性以及对应的燃气灶燃烧均匀性。

48.如图3所示的出气通道2的侧部设置有与外界连通的出气端口11,从而使燃气通经出气通道2,经由该出气端口11向管阀102供气。且出气端口11处设置有密封结构12。在本实施例中,该密封结构12为闷盖,其中,闷盖的填入部分20插设于出气通道2内,限制部分21抵于所述出气通道2的端部外侧。另外,该闷盖于安装状态下,其填入部分20及限制部分21与出气通道2相接触的面附有起密闭作用的粘接层。采用上述设置,出气通道2端部,应铸造工艺所需而设置的作开口状出气通道2端部被密封。于清洁维护时,该闷盖被取下,从而暴露所述燃气灶进气管100的内部,进而用相关工具进入内部以清洁维护。

49.如图4所示的安装燃气灶进气管100的底盘103设置有贯通所述底盘103的均布孔41及预定位开口40。所示软管101连接在螺纹段连接结构3上。在本实施例中,软管101为波纹管或橡胶软管。采用上述软管101,实现了燃气灶进气管100将燃气通入进气端口10。均布孔41在燃气灶使用过程中起散热作用;预定位开口40的形状、大小、及位置均与前述的球面凸包相对应。

50.本实施例中的进气通道、出气通道、基座第一段、基座第二段、支撑结构、及密封结构的材质为耐蚀金属材料,具体为铝合金材料。在其他可替代的实施方式中,进气通道及出气通道的材质也可采用其它耐蚀金属及其合金材料,如铁基金属和镍基合金中的一种或多种,也可采用不可降解的耐蚀高分子材料,如塑料和橡胶中的一种或多种。

51.在本实施例中,燃气灶进气管为铝压铸成型,在可替代的实施方式中,燃气灶进气管也可通过浇注,3d打印,电子数控切割的方法制作。

52.在本实施例中,密封结构为钣金压制成型,过盈配合强行安装到进气管内,同时辅助密封硅酮胶,固化后可实现端部密封。在可替代的实施方式中,可设置有螺纹,通过螺纹连接进入出气通道以起到密封效果。密封结构也可通过浇注,3d打印,电子数控切割的方法制作。

53.在本实用新型的描述中,实施例可能配有多张附图,同实施例中的同一部件的附图标记不一定在每一张附图中均标出;但是本领域技术人员应当理解,在对实施例中的某

一张或多张附图进行描述的时候,可以结合该实施例中的其他附图加以理解;本领域技术人员应当理解,在未指明文字具体对应的是哪一张附图时,可以结合该实施例中的所有附图加以理解。

54.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

55.虽然以上描述了本实用新型的具体实施方式,但是本领域的技术人员应当理解,这些仅是举例说明,在不背离本实用新型的原理和实质的前提下,可以对这些实施方式做出多种变更或修改。因此,本实用新型的保护范围由所附权利要求书限定。