1.本实用新型属于固体危害物处理领域,具体涉及一种电解铝行业废阴极碳块的处理装置及生产工艺。

背景技术:

2.废阴极碳块中含有大量的有害物质,使用工业领域常用的填埋法和水溶法会长期对自然环境土壤以及地下水造成极大的污染,为了避免污染问题,必须对废阴极碳块实施无害化处理。现有理论技术中采用高温法可以将电解铝废阴极碳块破碎中的氰化物和氟化物等有害物质通过高温熔炼的方式从废阴极碳块中分离排出,从而得到纯净的石墨化炭块,再次回收利用。

3.然而现有技术中,并没有适用于加热电解铝废阴极碳块的炉体,原因在于电解铝废阴极碳块属于导电材质,并且需要加热到1700℃以上,最好的方式是采用高温电阻炉加热,但是常见的高温电阻炉体为防火砖墙体无法承受如此高的温度,并且加热过程中无法做到有效将有害物质排出干净。本领域技术人员提出过采用无烟煤填充隔断保护炉体的方法满足高温加热的需求,但是采用此种方式存在的问题是有害物质挥发后会滞留在无烟煤中,凝结成块,造成二次污染,需要再次筛选分离处理,并且筛选分离处理也无法保证将凝结的有害物质除尽。

技术实现要素:

4.本实用新型的目的是为了解决电解铝废阴极碳块利用高温法加热处理不易的问题,提供一种能够满足对电解铝废阴极碳块进行高温加热处理的电阻炉。

5.为了实现上述目的,本实用新型所采用的技术方案,一、对电阻炉进行绝缘耐高温改造,在炉墙内壁安装设置能够耐高温的碳制板体结构,并且相邻板体之间采用耐高温绝缘材质隔断处理,避免炉墙碳制板体导电;二、采用碳制梁悬空镂空铺设炉底,镂空结构为梁与梁之间留设的缝隙,电解铝废阴极碳块加热处理过程中通过炉底的缝隙即可将熔炼成液态的有害物质排出,并且可以通过持续加热做到彻底排出有害物质;三、炉底下方设置流道,将排出的有害熔液排入熔岩池中集中冷却凝固收集。具体技术方案如下。

6.本实用新型电解铝废阴极碳块高温处理电阻炉,包括了炉墙、炉头、炉尾、炉底、炉槽封盖、熔岩床和熔岩槽,由炉墙砌筑构成长方体炉槽结构,沿炉槽长度方向两端分别设置炉头和炉尾,沿炉槽底部水平方向悬空设置炉底,沿炉槽顶部安装有炉槽封盖,沿炉底下方设置熔岩床,沿熔岩床侧边设置熔岩槽;所述炉墙内壁上均匀固定设置有耐高温墙板,沿顶部一周设置有水封槽;所述炉头和炉尾上分别固定设置有用于电阻加热的电极;所述炉底上均匀布设有熔岩漏缝;所述炉槽封盖密封安装在水封槽上;所述熔岩床的侧边设置有排浆口,床面沿四周向排浆口找坡设置,排浆口上设置有通向熔岩槽的流道;所述熔岩槽呈密封槽体结构,槽体上设置有岩浆入口用于安装连接流道。

7.所述炉墙由防火砖砌筑构成,其上耐高温墙板采用碳制板沿炉墙长度方向均匀布

设构成,相邻耐高温墙板之间沿竖向设置有绝缘隔离条。

8.所述绝缘隔离条采用耐高温防火绝缘材料。

9.所述炉底采用碳制板梁均匀铺设构成,碳制板梁的两端分别固定在两侧的炉墙上,相邻碳制板梁之间留设间隙作为熔岩漏缝。

10.所述熔岩漏缝的宽度设置在1-2cm。

11.所述炉底的碳制板梁与炉墙的耐高温墙板绝缘隔离设置。

12.所述炉槽封盖底部安装有喷淋装置。

13.所述熔岩床采用耐火砖铺设,根据工程需求分段找坡设置排浆口。

14.所述熔岩槽的槽体采用冷却夹套结构,顶部设置有可开启密封的密封盖,内部安装有可拆卸的熔岩箱。

15.所述熔岩箱呈上大下小的v字型结构,底部为敞口结构,顶部两侧设置有提耳。

16.本实用新型的有益效果在于:炉墙耐高温强度高,可以满足电解铝废阴极碳块的高温处理温度,达到利用电阻炉加热处理电解铝废阴极碳块的目的;通过炉底可以直接在加热过程中将熔化成浆的氰化物和氟化物等有害物质从炉槽中排出干净,电解铝废阴极碳块的提纯效果高,石墨化程度高,能够达到回收利用的标准,使电解铝废阴极碳块资源化;利用炉底设置熔岩床和熔岩槽的构造,可以快速回收废弃有害物质,过程简单成本低,避免了环境污染。

附图说明

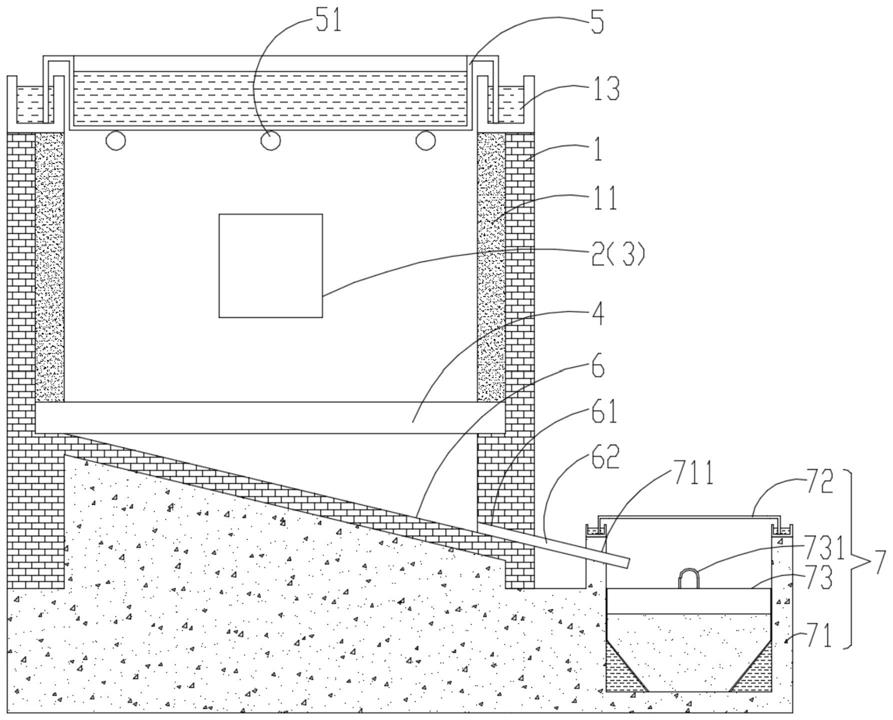

17.附图1为本实用新型的炉体横向剖断结构示意图;

18.附图2为本实用新型的炉体纵向结构示意图;

19.附图3为本实用新型的炉体纵向剖断结构示意图;

20.附图4为本实用新型的炉体水平剖断结构示意图(炉槽部位);

21.附图5为本实用新型的炉体水平剖断结构示意图(炉槽部位);

22.附图中:炉墙1、耐高温墙板11、绝缘隔离条12、水封槽13、炉头2、炉尾3、炉底4、碳制板梁41、熔岩漏缝42、炉槽封盖5、喷淋装置51、熔岩床6、排浆口61、流道62、熔岩槽7、槽体71、岩浆入口711、密封盖72、熔岩箱73、提耳731。

具体实施方式

23.为使本实用新型的目的、技术方案和优点更加清楚,下面将对本实用新型的技术方案结合实施例进行详细的描述。

24.实施例1

25.如附图1-5所示,本实用新型电解铝废阴极碳块高温处理电阻炉,包括了炉墙1、炉头2、炉尾3、炉底4、炉槽封盖5、熔岩床6和熔岩槽7,由炉墙1砌筑构成长方体炉槽结构,沿炉槽长度方向两端分别设置炉头1和炉尾2,沿炉槽底部水平方向悬空设置炉底4,沿炉槽顶部安装有炉槽封盖5,沿炉底4下方设置熔岩床6,沿熔岩床6侧边设置熔岩槽7;所述炉墙1内壁上均匀固定设置有耐高温墙板11,沿顶部一周设置有水封槽13;所述炉头2和炉尾3上分别固定设置有用于电阻加热的电极;所述炉底4上均匀布设有熔岩漏缝42;所述炉槽封盖5密封安装在水封槽13上;所述熔岩床6的侧边设置有排浆口61,床面沿四周向排浆口61找坡设

置,排浆口61上设置有通向熔岩槽7的流道62;所述熔岩槽7呈密封槽体结构,槽体71上设置有岩浆入口711用于安装连接流道62。

26.所述炉墙1由防火砖砌筑构成,其上耐高温墙板11采用碳制板沿炉墙1长度方向均匀布设构成,相邻耐高温墙板11之间沿竖向设置有绝缘隔离条12。

27.所述绝缘隔离条12采用耐高温防火绝缘材料。

28.所述炉底4采用碳制板梁41均匀铺设构成,碳制板梁41的两端分别固定在两侧的炉墙1上,相邻碳制板梁41之间留设间隙作为熔岩漏缝42。

29.所述熔岩漏缝42的宽度设置在1-2cm。

30.所述炉底4的碳制板梁41与炉墙1的耐高温墙板11绝缘隔离设置。

31.所述炉槽封盖5底部安装有喷淋装置51。

32.所述熔岩床6采用耐火砖铺设,根据工程需求分段找坡设置排浆口61。

33.所述熔岩槽7的槽体71采用冷却夹套结构,顶部设置有可开启密封的密封盖72,内部安装有可拆卸的熔岩箱73。

34.所述熔岩箱73呈上大下小的v字型结构,底部为敞口结构,顶部两侧设置有提耳731。

35.实施例2

36.本实用新型电解铝废阴极碳块高温处理电阻炉的具体应用过程步骤如下:

37.1)打开炉槽封盖5,从炉槽口利用装卸工具往炉槽中进行投料,首先在炉底4铺设一层颗粒度在30-100mm的大颗粒电解铝废阴极碳块,厚度根据炉体规格设置。在炉底4铺设大颗粒电解铝废阴极碳块层的目的在于一方面可以使炉底4上的熔岩漏缝42不被阻挡,另一方面利用大颗粒之间缝隙较大便于熔浆往下排,以此保证在高温下熔炼成浆的氰化物和氟化物等有害物质能够顺利从炉底4的熔岩漏缝42排出。

38.2)继续在大颗粒层上铺设电解铝废阴极碳块,颗粒度不限,将炉槽填满,确保炉槽两端紧靠炉头2和炉尾3的地方电解铝废阴极碳块将石墨电极压实,保证在通电情况下,炉槽中的电解铝废阴极碳块电阻平稳,能够稳定导通。

39.3)将炉槽封盖5沿炉槽顶部的水封槽13安装使炉槽密封。

40.4)通过供电设备联通炉头2和炉尾3的电极块,设置好电源电压后通电,电解铝废阴极碳块在通电作用下开始升温加热煅烧,随着温度达到一定的高度,电解铝废阴极碳块中的氰化物和氟化物等有害物质开始熔炼成浆,并从铝废阴极碳块之间的缝隙流到炉底4部位,最后从熔岩漏缝42从炉槽中流出。

41.5)持续通电升温直至电解铝废阴极碳块的温度到1700℃以上,并且根据热处理工艺控制要求保持一定时间,以保证整个炉槽电解铝废阴极碳块中的氰化物和氟化物等有害物质完全排出为止。此过程的原理是利用石墨碳块的熔点要远远大于氰化物和氟化物等有害物质的特点,从而通过利用控制加热温度使氰化物和氟化物等有害物质与石墨碳块分离,达到提纯电解铝废阴极碳块的目的,使电解铝废阴极碳块满足回收利用的标准,变废为宝,重新成为经济价值较高的石墨资源。在此过程中,炉墙1的耐高温墙板11以及炉底4的碳制板梁41通过碳制材质可以承受3000摄氏度的高温,完全能够达到加热处理的高温强度,并且高温墙板11和碳制板梁41的布设都是采用隔断结构设置,避免了高电阻的问题。

42.6)经炉底4的熔岩漏缝42排出废弃熔浆直接掉落在炉底4下方设置的熔岩床6上,

通过坡度汇集到侧边的排浆口61处,通过流道62从熔岩槽7的岩浆入口711排入紧靠槽体71设置的熔岩箱73中,废弃熔浆在槽体71冷却夹套结构的降温下迅速凝固在熔岩箱73中,待热处理结束后,可通过从槽体71中取出熔岩箱73的方式,直接将废弃凝固的有害物质从熔岩槽7中取出。

43.7)待煅烧结束后,利用炉槽封盖5上的喷淋装置51对炉槽内进行降温冷却,冷却后将炉槽封盖5拆离,使用出料工具将炉槽中提纯的电解铝废阴极碳块清出。