1.本发明属于回收余热技术领域,尤其涉及一种从锅炉炉渣回收余热的装置。

背景技术:

2.火力发电是我国主要的发电方式,在今后三十年的发展规划中,火力发电比重将长期保持在70%左右,火力发电对中国经济的发展仍将起到重要作用。世界最好的火电厂能把40%左右的热能转换为电能;大型供热电厂的热能利用率也只能达到60%~70%。

3.由于火力发电主要是以煤炭作为主要的燃料,在煤炭燃烧之后会变成液态渣,液态渣的温度一般在1450℃到1650℃,其热焓大约为1670mj/t,约相当于65kg标煤的发热量,具有大量的余热。以一年渣量在50万吨的生产企业为例,如能回收其中50%的余热,相当于每年节约标煤3.25万吨。但是,一般的装置只进行液态渣的余热进行回收,余热回收利用率低。

技术实现要素:

4.本发明提供一种从锅炉炉渣回收余热的装置,旨在解决火力发电中锅炉炉渣余热回收的问题。

5.本发明是这样实现的,一种从锅炉炉渣回收余热的装置,包括高温余热回收单元和低温余热回收单元,所述高温余热回收单元和所述低温余热回收单元中间设置有冷却室和破碎部分,所述低温余热回收单元下方设置有出料单元,所述高温余热回收单元上方设置有进料口,所述低温余热回收单元位于机架上,所述高温余热回收单元包括蒸汽罐,所述蒸汽罐设置有第一进水口和出气口,所述蒸汽罐与所述冷却室连接,所述低温余热回收单元包括储水罐和储渣罐,所述储水罐设置有第一进水口和出水口,所述储水罐设置内部设置有温度传感器和水泵,所述储渣罐与所述出料单元连接,所述破碎部分设置有第一管道,所述低温余热回收单元设置有第二管道,所述第一管道和所述第二管道中间设置有炉渣控制单元。

6.更进一步地,所述蒸汽罐设置有隔层腔,隔层腔中设置有水,所述出气口连接有蒸汽控制筒,所述蒸汽控制筒下方成锥体,锥体中设置有控制球,所述控制球上方设置有挡板。

7.更进一步地,所述冷却室上设置有三个喷水器,所述喷水器任意两轴线呈120

°

。

8.更进一步地,所述破碎部分包括壳体,所述壳体内部设置有锥头和支撑块,所述锥头上设置有小突起,所述支撑块上设置有贯穿孔,贯穿孔内部设置有滚动桶,所述滚动桶中设置有偏心孔,偏心孔中设置有旋转杆,所述旋转杆穿过所述壳体与第一链轮连接,所述第一链轮通过链条与第二链轮连接,所述第二链轮由第一电机驱动,所述第一电机固定在所述机架上。

9.更进一步地,所述炉渣控制单元包括放料板,所述放料板上设置有安装槽和安装孔,所述安装槽中安装有斜齿条,安装孔内设置有第一连接轴,所述第一连接轴一端安装有

斜齿轮,所述斜齿轮与所述斜齿条啮合,所述第一连接轴另一端安装有第一齿轮,所述第一齿轮与第二齿轮啮合,所述第二齿轮由第二电机驱动。

10.更进一步地,所述储渣罐中设置有双螺旋杆,所述双螺旋杆一端设置有小螺纹杆,所述小螺纹杆与第二连接轴相连,所述第二连接轴与第一锥齿轮连接,所述第一锥齿轮与第二锥齿轮啮合,所述第二锥齿轮上的圆孔与第三连接轴的一端过盈配合,所述第三连接轴中间安装在轴承座中,所述轴承座安装在所述储水罐上,所述第三连接轴另一端安装有第一带轮,所述机架上设置有第三电机,所述第三电机上安装有第二带轮,所述第二带轮通过皮带带动所述第二带轮转动。

11.更进一步地,所述出料单元包括出料块,所述出料块下方设置有出料口,所述出料块中设置有移动槽,移动槽一端装有防尘盖,移动槽中设置有移动杆,所述移动杆上设置有连接凸块,所述移动杆通过连接凸块与传动杆连接,所述传动杆与转动盘通过圆柱体相连接,所述转动盘由第四电机驱动,所述圆柱体靠近所述转动盘的边缘。

12.作为对上述特征的进一步改进,所述储水罐和所述储渣罐连接部位设置有轴承。

13.作为对上述特征的进一步改进,所述双螺旋杆上设置有螺纹,所述储渣罐中间设置有旋转架,所述旋转架与所述双螺旋杆通过螺纹连接。

14.作为对上述特征的进一步改进,所述储渣罐外侧设置有圆柱棒,所述圆柱棒按相同间隔排列在所述储渣罐上。

15.与现有技术相比,本发明有益效果为:首先,由于设置了所述高温余热回收单元和所述低温余热回收单元,不仅对高温液态炉渣余热进行利用,同时对相对温度较低的固态炉渣余热进行利用,所以能够使余热达到最大的利用效率,所述高温余热回收单元能够将水转化为蒸汽,所述低温余热回收单元能够将常温水转化热水,通过对不同温度的炉渣进行利用,进一步提高了滤渣余热的利用率;其次,由于所述低温余热回收单元中设置有所述双螺旋杆,将位于所述储渣罐内部固态炉渣搅拌至所述储渣罐的内侧壁上,所以能够使得内部热量快速传递到所述储水罐的水中,加快了热传递的效率;最后,由于所述储渣罐外部设置有所述圆柱棒,对所述储水罐中的水进行搅拌,所以加快所述储水罐受热的速度,加快了热传递的效率。

附图说明

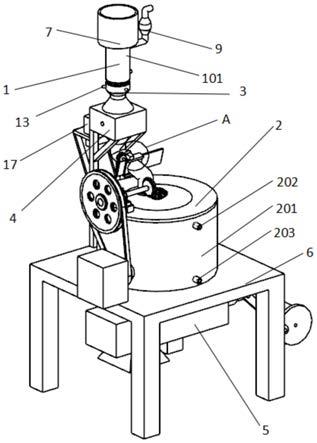

16.图1是本发明的整体结构正三轴测视图;

17.图2是本发明的图1中a处局部放大图;

18.图3是本发明的整体结构右视图;

19.图4是本发明的图3中b处局部放大图;

20.图5是本发明的图3中c处局部放大图;

21.图6是本发明的整体结构俯视图;

22.图7是本发明的低温余热回收单元的结构视图;

23.图8是本发明的低温余热回收单元的结构视图。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例一

26.参照图1

‑

图7,本发明为一种从锅炉炉渣回收余热的装置,包括高温余热回收单元1和低温余热回收单元2,高温余热回收单元1和低温余热回收单元2中间设置有冷却室3和破碎部分4,低温余热回收单元2下方设置有出料单元5,高温余热回收单元1上方设置有进料口7,低温余热回收单元2位于机架6上,高温余热回收单元1包括蒸汽罐101,蒸汽罐101设置有第一进水口102和出气口103,蒸汽罐101与冷却室3连接,低温余热回收单元2包括储水罐201和储渣罐202,储水罐201设置有第一进水口102和出水口203,储水罐201设置内部设置有温度传感器12和水泵18,储渣罐202与出料单元5连接,破碎部分4设置有第一管道406,低温余热回收单元2设置有第二管道204,第一管道406和第二管道204中间设置有炉渣控制单元8。

27.蒸汽罐101设置有隔层腔,隔层腔中设置有水,出气口103连接有蒸汽控制筒9,蒸汽控制筒9下方成锥体,锥体中设置有控制球10,控制球10上方设置有挡板11,当隔层腔中的蒸汽达到一定压力值时,控制球10上浮,能够防止汽轮机中的蒸汽倒流至隔层腔,提高蒸汽的使用效率,由于蒸汽控制筒9内部空间较小,通过设置挡板11,可以防止蒸汽压力过大使得蒸汽流出方向的管道被堵住。

28.冷却室3上设置有三个喷水器13,喷水器13任意两轴线呈120

°

,通过喷水器13的水能够使得全部液态炉渣冷却下来。

29.破碎部分4包括壳体401,壳体401内部设置有锥头402和支撑块403,锥头402上设置有小突起4021,支撑块403上设置有贯穿孔,贯穿孔内部设置有滚动桶404,滚动桶404中设置有偏心孔,偏心孔中设置有旋转杆405,旋转杆405穿过壳体401与第一链轮14连接,第一链轮14通过链条15与第二链轮16连接,第二链轮16由第一电机17驱动,第一电机17固定在机架6上,由于滚动桶404做偏心运动,使得锥头402能够随之运动,使得固态炉渣变成若干小块,能够增大与储渣罐202内侧的接触面积,加快了热传递的速度,提高了余热传递的效率。

30.炉渣控制单元8包括放料板801,放料板801上设置有安装槽8011和安装孔8012,安装槽8011中安装有斜齿条802,安装孔8012内设置有第一连接轴803,第一连接轴803一端安装有斜齿轮804,斜齿轮804与斜齿条802啮合,第一连接轴803另一端安装有第一齿轮805,第一齿轮805与第二齿轮806啮合,第二齿轮806由第二电机807驱动,通过斜齿轮804与斜齿条802的啮合控制放料板801的平行移动,能够控制细碎的炉渣进入储渣罐202。

31.储渣罐202中设置有双螺旋杆19,双螺旋杆19一端设置有螺纹孔20,螺纹孔20与第二连接轴21相连,第二连接轴21与第一锥齿轮22连接,第一锥齿轮22与第二锥齿轮23啮合,第二锥齿轮23上的圆孔与第三连接轴24的一端过盈配合,第三连接轴24中间安装在轴承座25中,轴承座25安装在储水罐201上,第三连接轴24另一端安装有第一带轮26,机架6上设置有第三电机27,第三电机27上安装有第二带轮28,第二带轮28通过皮带29带动第二带轮28转动,采用双螺旋杆19一方面能够通过其搅拌作用使内部炉渣与储渣罐202内侧接触,加快热传递的速度,另一方面能够使得储渣罐202内的炉渣快速排出,使破碎部分4尽快进入储

渣罐202内,减少了热量的散失,提高了热传递的效率。

32.出料单元5包括出料块501,出料块501下方设置有出料口502,出料块501中设置有移动槽,移动槽一端装有防尘盖507,移动槽中设置有移动杆503,移动杆503上设置有连接凸块,移动杆503通过连接凸块与传动杆504连接,传动杆504与转动盘505通过圆柱体506相连接,转动盘505由第四电机508驱动,圆柱体506靠近转动盘505的边缘,通过转动盘505控制移动杆503的移动,使得炉渣能够从出料口502中出来,防尘盖507防止空气中的灰尘附着在移动杆503的表面,减少在滑动过程中磨损,提高了装置的使用效率。

33.关于实施例一的有益技术效果为:由于设置了高温余热回收单元1和低温余热回收单元2,不仅对高温液态炉渣余热进行利用,同时对相对温度较低的固态炉渣余热进行利用,所以能够使余热达到最大的利用效率,高温余热回收单元1能够将水转化为蒸汽,低温余热回收单元2能够将常温水转化热水,通过对不同温度的炉渣进行利用,进一步提高了滤渣余热的利用率。

34.实施例二

35.参照图8,一种从锅炉炉渣回收余热的装置,与实施例一相比,在实施例一的基础上,储水罐201和储渣罐202连接部位设置有轴承30,能够实现储水罐201和储渣罐202产生相对运动。

36.双螺旋杆19上设置有螺纹,储渣罐202中间设置有旋转架2021,旋转架2021与双螺旋杆19通过螺纹连接,在双螺旋杆19的转动的下,通过旋转架2021能够带动储渣罐202转动。

37.储渣罐202外侧设置有圆柱棒2022,圆柱棒2022按相同间隔排列在储渣罐202上,由于储渣罐202的转动,通过圆柱棒2022能够起到搅拌的作用,使靠近储渣罐202的热量快速传递到储水罐201的水中,加快了热传递的速度,进而提高了热传递的效率。

38.关于实施例二的有益技术效果为:在实施例一的基础上,由于储渣罐202外部设置有圆柱棒2022,同时增设了旋转架2021和轴承30,实现对储水罐201中的水进行搅拌,使储渣罐202中的水能够快速受热,所以加快储水罐201中水受热的速度,加快了热传递的效率。

39.实施例二的工作原理为:液态炉渣从进料口7进入,经由蒸汽罐101,由于液态炉渣处于高温状态,能够将蒸汽罐101中隔层腔内的水转化蒸汽,当蒸汽达到一定压力值,将控制球10推开,蒸汽进入汽轮机中,到达冷却室3后,喷水器13喷射出冷水,将液态炉渣转化为固态炉渣,固态炉渣进入破碎部分4,通过滚动桶404使锥头402将固态炉渣压成细碎部分,使热量能够快速传递出去,再经由第一管道406和第二管道204进入储渣罐202中,经过双螺旋杆19和储渣罐202的转动,使得热量快速传递到储水罐201中的水中,当温度传感器12识别到温度到达预设的温度时,水泵18将水抽出,排入到加热的锅炉中,同时第四电机508转动,通过移动杆503的往复移动,将固态炉渣从出料口502中排出,以实现炉渣余热的回收利用。

40.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。