一种新型700

℃

超超临界

π

型四角切圆燃烧锅炉结构

技术领域

1.本发明涉及锅炉燃烧技术领域,尤其是涉及一种新型700℃超超临界π型四角切圆燃烧锅炉结构。

背景技术:

2.700℃超超临界燃煤发电技术是指主蒸汽温度以及再热蒸汽温度达到700℃以上的高参数超超临界发电技术。当锅炉内蒸汽温度达到700℃以上水平时,锅炉内主蒸汽压力会相应达到36mpa左右,随着超超临界机组蒸汽参数的提高,锅炉热效率会比国内现有的机组平均热效率水平提高10%左右。

3.700℃超超临界燃煤发电技术是目前国内外火电机组的主要的发展方向,但是目前该技术尚未发展成熟,开发700℃超超临界燃煤发电技术,面临许多难题,其主要的技术难点之一是如何实现机组优化设计。由于高蒸汽参数,一般的换热材料不能满足机组需要,需要更加优良的换热材料,这就导致700℃超超临界燃煤发电技术花费更加昂贵,而且四角切圆锅炉炉膛出口普遍存在热偏差问题,容易导致经常出现换热器超温爆管现象。

技术实现要素:

4.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种新型700℃超超临界π型四角切圆燃烧锅炉结构,以解决炉膛出口温度偏差严重的问题。

5.本发明的目的可以通过以下技术方案来实现:一种新型700℃超超临界π型四角切圆燃烧锅炉结构,包括布置在后墙的折焰角和布置在前墙的倒三角形拱角,所述倒三角形拱角设置在锅炉燃尽风上部区域,所述折焰角的上方为炉膛出口。

6.进一步地,所述倒三角形拱角的高度位置低于折焰角的高度位置。

7.进一步地,所述倒三角形拱角的纵截面为非等腰三角形结构。

8.进一步地,所述倒三角形拱角朝向炉膛内部凹进设置。

9.进一步地,所述倒三角形拱角的顶部与锅炉上部交界处夹角大于倒三角形拱角的底部与锅炉上部交界处夹角。

10.进一步地,所述倒三角形拱角的横向深度为2.5米。

11.进一步地,所述倒三角形拱角的底部与锅炉下部交界处呈43

°

夹角。

12.进一步地,所述倒三角形拱角的顶部与锅炉上部交界处呈45

°

夹角。

13.进一步地,所述锅炉的高度为62米,所述锅炉的横向深度为16.8米。

14.进一步地,所述倒三角形拱角的底部与锅炉底部灰斗开口之间的距离为31.9米。

15.与现有技术相比,本发明具有以下优点:

16.一、本发明通过在前墙布置一个倒三角形拱角,并使该倒三角形拱角位于锅炉燃尽风上部区域,结合后墙布置的折焰角,利用折焰角增加烟气行程,使得燃料在炉膛内停留时间延长,有利于燃料充分燃尽,也能够防止炉内火焰直接进入水平烟道、增加水平烟道长度、使烟气更好地充满炉膛上部;利用倒三角形拱角在保证炉膛内烟气充满度的情况下,使

得沿炉膛高度方向烟气分布趋于均匀,从而有效缓解炉膛出口位置烟气温度偏差的问题。

17.二、本发明将倒三角形拱角设置在低于折焰角高度的位置,并且使倒三角形拱角朝向炉膛内部凹进一定的深度、将倒三角形拱角设置为顶部与锅炉上部夹角大于底部与锅炉下部夹角的非等腰三角形结构,由此能够削弱由于切圆燃烧方式而产生的烟气旋转残余,使得水平烟道中流场更加均匀,避免由于涡流导致的局部烟气气流扰动强烈、受热面对流换热加强引起的超温爆管现象,同时能够降低烟气对于屏式过热器的纵向冲刷、增大炉膛上部的烟气扰动、强化屏式过热器对流换热,从而进一步缓解炉膛出口位置烟气温度以及速度偏差。

附图说明

18.图1为本发明的纵向截面结构示意图;

19.图2a为实施例中采用传统四角切圆锅炉结构对应的水平烟道数值模拟示意;

20.图2b为实施例中采用本发明四角切圆锅炉结构对应的水平烟道数值模拟示意;

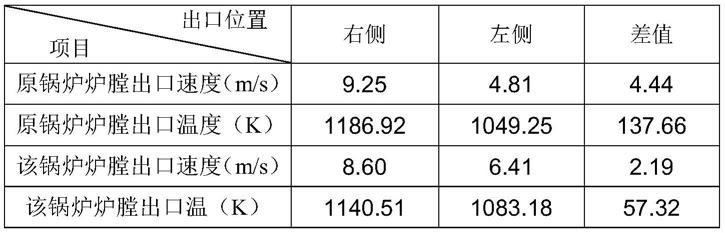

21.图3a为实施例中采用传统四角切圆锅炉结构对应的炉膛出口截面速度场示意图;

22.图3b为实施例中采用传统四角切圆锅炉结构对应的炉膛出口截面温度场示意图;

23.图3c为实施例中采用本发明四角切圆锅炉结构对应的炉膛出口截面速度场示意图;

24.图3d为实施例中采用本发明四角切圆锅炉结构对应的炉膛出口截面温度场示意图;

25.图中标记说明:1、前墙,2、后墙,3、折焰角,4、倒三角形拱角,5、灰斗。

具体实施方式

26.下面结合附图和具体实施例对本发明进行详细说明。

27.实施例

28.如图1所示,一种新型700℃超超临界π型四角切圆燃烧锅炉结构,包括布置在后墙2的折焰角3和布置在前墙1的倒三角形拱角4,倒三角形拱角4设置在锅炉燃尽风上部区域,对炉膛上升烟气产生阻挡作用,折焰角3的上方为炉膛出口。其中,倒三角形拱角4的高度位置低于折焰角3的高度位置,倒三角形拱角4的纵截面为非等腰三角形结构,倒三角形拱角4朝向炉膛内部凹进设置,倒三角形拱角4的顶部与锅炉上部交界处夹角大于倒三角形拱角4的底部与锅炉上部交界处夹角。

29.后墙2布置的折焰角3能够防止炉内火焰直接进入水平烟道,增大水平烟道长度,以便于布置更多的受热面,其主要作用有:(1)增加烟气行程,燃料在炉膛内停留时间延长,有利于燃料燃尽;(2)使烟气在炉膛出口处沿高度方向均匀进入过热器,改善过热器的传热;(3)使烟气能更好地充满炉膛上部,以增加前墙和侧墙水冷壁的吸热量。

30.前墙1布置的倒三角形拱角4则在保证炉膛内烟气充满度的情况下,使得沿炉膛高度方向烟气分布趋于均匀,并且倒三角形拱角4凹进去具有一定横向深度,能够削弱由于切圆燃烧方式而造成的旋转残余,同时降低了烟气对于屏式过热器的纵向冲刷,增大了炉膛上部的烟气扰动,强化屏式过热器对流换热,能够十分有效地缓解炉膛出口位置烟气温度以及速度偏差

31.本实施例中,倒三角形拱角4的横向深度为2.5米,倒三角形拱角4的底部与锅炉下部交界处呈43

°

夹角,倒三角形拱角4的顶部与锅炉上部交界处呈45

°

夹角。

32.本实施例中,整个锅炉的高度为62米,锅炉的横向深度为16.8米,倒三角形拱角4的底部与锅炉底部灰斗5开口之间的距离为31.9米。

33.为验证本发明的有效性,本实施例将传统四角切圆锅炉结构与本技术方案提出的四角切圆锅炉结构进行数值模拟对比,得到水平烟道速度场结果如图2a和2b所示,由结果可知,本技术方案提出的四角切圆锅炉结构在保证燃烧器区域燃烧状况基本不变的情况下,能够使水平烟道内烟气流场分布更加均匀。

34.本实施例还对两种锅炉结构下锅炉炉内炉膛出口截面温度场和速度场进行数值模拟,得到结果如图3a~3d以及表1所示,对比3a与3c、3b与3d可知,本技术方案提出的四角切圆锅炉结构使得在炉膛出口截面烟气速度偏差由4.44m/s降低到2.19m/s,烟气温度偏差由137.66k降低到57.32k,说明本技术方案提出的四角切圆锅炉结构能够有效的降低锅炉炉膛出口左右两侧烟气速度以及烟气温度偏差,以此能够有效减少由于高温受热面热偏差引起的高温爆管等情况。

35.表1

[0036][0037]

将本发明应用于实际,该种锅炉结构能够满足700℃锅炉特殊要求,通过在前墙布置倒三角形拱角,结合后墙的折焰角,以此削弱炉膛内旋转残余,降低锅炉炉膛出口烟气速度与烟气温度偏差,从而保证700℃机组的安全稳定运行,在很大程度上节约成本,因此十分值得在700℃切圆燃烧系统锅炉中推广应用。