1.本实用新型涉及空调部件领域,特别是一种气液分离装置。

背景技术:

2.一些空调系统中设有集换热和气液分离功能为一体的气液分离装置。这种气液分离装置工作时,气液混合流体自蒸发器流入气液分离装置内,在气液分离装置内液相流体沉降、气相流体上浮,上浮的气相流体依次流经气液分离装置的气液分配组件和换热部件后流回压缩机,还有一路流体自冷凝器流入气液分离装置,流经气液分离装置的换热部件,与同时流经换热部件的气相流体换热后流向节流装置。

3.气液分离装置的性能优劣,关系着整个空调系统的运行稳定性和寿命,因此,提升气液分离装置的性能,是本领域技术人员要解决的技术问题。

技术实现要素:

4.为解决上述技术问题,本实用新型提供一种气液分离装置,包括气液分配组件,所述气液分配组件包括回气管和集气管,所述集气管至少部分套在所述回气管外,所述集气管和所述回气管之间形成第一腔室,所述集气管下端设有回油部,所述回油部具有周壁部和端壁部,所述回油部上设有回油孔,所述回油孔设于所述回油部的周壁部;所述回油部内设有弧形导向面,所述弧形导向面自所述回油部的内周壁面延伸至所述回气管的下管口附近。

5.采用该设计,第一腔室内的气相流体经过回油孔所在的位置时,尚未冲击到回油部的端壁部(流经回油孔所在的位置之后才会冲击到回油部的端壁部),因此,气相流体流经回油孔所在的位置时不会因为冲击端壁部而产生速度折损和分散,所以流经回油孔所在的位置时流速较快且流体较为集中,并且,流过回油孔后能沿着弧形导向面流入回气管,这样压力损失小,因此,能够较好地带动润滑油,利于润滑油顺畅地通过回油孔。

附图说明

6.图1为本实用新型提供的气液分离装置的一个视角的一个结构示意图;

7.图2为图1的气液分离装置的另一个视角的结构示意图;

8.图3为图2中a-a截面结构示意图;

9.图4为图2中b-b截面结构示意图;

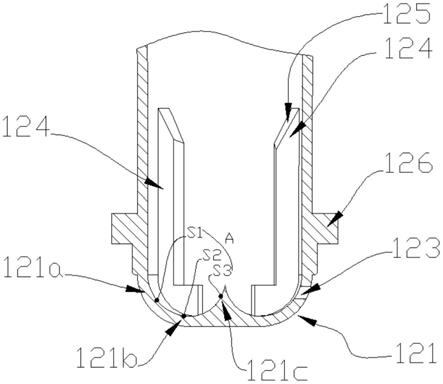

10.图5为回气管和集气管的组装剖视结构示意图;

11.图6为图5中c-c截面结构示意图;

12.图7为集气管第一实施例的剖视结构示意图;

13.图8为图7所示的集气管的俯视结构示意图;

14.图9为图7中a部分的局部放大结构示意图;

15.图10为集气管第二实施例的局部放大结构示意图。

16.附图标记说明如下:

17.1气液分配组件;

18.11回气管,

19.12集气管,121回油部,121a周壁部,121b端壁部,121c凸起,122进气部,123回油孔,124l形凸筋,124a竖部,124b横部,125导引面,126第一凸部,127第二凸部,a弧形导向面;

20.2回油过滤件;

21.3过滤部件;

22.4内筒;

23.5外筒;

24.6换热部件;

25.7第一导流部件,71第一主体,711第一流道孔,712第二流道孔,72盖部,73帽部,74第一接头;

26.8第二导流部件,81第二主体,811第三流道孔,812第四流道孔,82第二接头;

27.q1第一腔室,q2第二腔室,q3第三腔室,q4第四腔室,t1第一通道,t2第二通道。

具体实施方式

28.为了使本技术领域的技术人员更好地理解本实用新型的技术方案,下面结合附图和具体实施方式对本实用新型的技术方案作进一步的详细说明。

29.如图1-图5,本实用新型提供的气液分离装置包括:气液分配组件1、回油过滤件2、过滤部件3、内筒4、外筒5、换热部件6、第一导流部件7、第二导流部件8。

30.如图3,气液分配组件1包括回气管11和集气管12。集气管12至少部分套在回气管11外。集气管12和回气管11可以同心布置,即集气管12的轴向中心线和回气管11的轴向中心线共线,也可以偏心布置,即集气管12的轴向中心线和回气管11的轴向中心线不共线。集气管12和回气管11之间形成第一腔室q1。

31.外筒5套在内筒4外,外筒5和内筒4之间形成第二腔室q2。换热部件6安装在第二腔室q2内。气液分配组件1安装在内筒4内。气液分配组件1的集气管12和内筒4之间形成第三腔室q3。

32.如图3和图4,第一导流部件7包括第一主体71、盖部72、帽部73和第一接头74。第一主体71固定设置在外筒5上端,第一主体71设有第一流道孔711和第二流道孔712。盖部72固定设置在内筒4上端,盖部72设有第二通道t2,第二通道t2连通第一流道孔711和第三腔室q3。盖部72和第一主体71之间形成第四腔室q4,第四腔室q4连通回气管11的上管口和第二腔室q2。帽部73固连于盖部72,帽部73围绕在集气管12的上端外周,帽部73和集气管12之间形成第一通道t1,第一通道t1连通集气管12的上管口和第三腔室q3。第一接头74连在第一主体71的第二流道孔712处,第一接头74连通第二流道孔712和换热部件6的出口。

33.如图4,第二导流部件8包括第二主体81和第二接头82,第二主体81固定设置在外筒5下端,第二主体81上设有第三流道孔811和第四流道孔812,第三流道孔811与第二腔室q2连通,第二接头82连在第二主体81的第四流道孔812处,第二接头82连通第四流道孔812和换热部件6的进口。过滤部件3安装在内筒4和第二导流部件8之间,可以防止杂质从第三

流道孔811流出。

34.如图4,回气管11的下管口为进气口,与第一腔室q1连通,回气管11的上管口为出气口,与第四腔室q4连通。

35.如图4-图8,集气管12下端设回油部121,上端设进气部122。回油部121上设有回油孔123,回油孔123的内端与第一腔室q1连通,外端与第三腔室q3连通。第三腔室q3底部的润滑油能经回油孔123进入第一腔室q1,由第一腔室q1内的气相流体带动着流出气液分离装置。

36.如图4-图8,集气管12的外周设有第一凸部126和第二凸部127,第一凸部126靠近回油部121设置,第二凸部127大致设于集气管12的中部。回油过滤件2至少部分套在回油部121外,回油过滤件2的顶端可以抵在第一凸部126上,以实现限位。回油过滤件2至少部分位于回油孔123外侧,润滑油经回油过滤件2过滤后再进入回油孔123,可以防止异物堵塞回油孔123。

37.如图7,集气管12的进气部122的内周壁面可以设计成顺着第一腔室内q1内的流体流动方向呈渐缩趋势。图示实施例中,进气部122的内周壁面至少一侧呈弧形,使进气部122的内周壁面顺着第一腔室q1内的流体流动方向呈弧形渐缩趋势。这样设计,气相流体进入第一腔室q1时的流动均匀性较好,能更好地带动润滑油。

38.如图9或图10,回油部121具有周壁部121a和端壁部121b,端壁部121b设置在周壁部121a下端。回油孔123设置在周壁部121a。并且,回油部121内设有弧形导向面a。弧形导向面a自回油部121的内周壁面s1延伸至回气管11的下管口附近。这样设计,第一腔室q1内的气相流体经过回油孔所在的位置时,尚未冲击到回油部的端壁部(流经回油孔所在的位置之后才会冲击到回油部的端壁部),因此,气相流体流经回油孔所在的位置时不会因为冲击端壁部而产生速度折损和分散,所以流经回油孔所在的位置时流速较快且流体较为集中,并且,流过回油孔后能沿着弧形导向面a流入回气管11,这样压力损失小,因此,能够较好地带动润滑油,利于润滑油顺畅地通过回油孔123。

39.如图9或图10,可以在回油部121内设置凸起121c,凸起121c自回油部121的端壁部121b凸伸到回气管11的下管口附近,回油部121的内周壁面s1、回油部121的内端壁面s2以及凸起121c的外周壁面s3平滑过渡连接形成上述弧形导向面a。

40.如图9或图10,凸起121c的外周壁面s3顺着第一腔室q1内的流体流动方向呈渐括趋势,回油部121的内周壁面s1顺着所第一腔室q1内的流体流动方向呈渐缩趋势。这样设计,可以有效提高气相流体的流速,利于顺畅回油。

41.图9所示的实施例中,回油部121的内周壁面s1为自上至下渐缩的锥形面。图10所示的实施例中,回油部121的内周壁面s1为自上至下渐缩的弧形面。

42.如图8-图10,集气管12内设有定位结构。定位结构包括多个l形凸筋124,各l形凸筋124沿管周向均匀间隔布置。l形凸筋124的竖部124a自集气管12的内周壁面向集气管12的轴向中心线l2凸伸,l形凸筋124的竖部124a与回气管11的外侧壁面抵接,以限定回气管11的径向位置。l形凸筋124的横部124b自回油部的端壁部121b向上凸伸,l形凸筋124的横部124b与回气管11的下端面抵接,以限定回气管11的轴向位置。并且,还能通过调节横部124b的高度精准控制弧形导向面a到回气管11的下管口的距离。

43.如图9或图10,l形凸筋124的竖部124a上设有导引面125,导引面125的上侧向远离

集气管12的轴向中心线l2的方向倾斜,组装回气管11和集气管12时,回气管11能沿着导引面125滑入各l形凸筋124的竖部124a的围合空间中,这样,组装精度高。

44.下面以气液分离装置接入空调系统为例,说明气液分离装置的工作过程:

45.空调系统的蒸发器的出口与第一导流部件7的第一流道孔711连通,空调系统的压缩机的进口与第二导流部件8的第三流道孔811连通,空调系统的冷凝器的出口与第二导流部件8的第四流道孔812连通,空调系统的节流装置与第一导流部件7的第二流道孔712连通。

46.工作时,一路流体(以下称为第一流体)自蒸发器依次经第一流道孔711、第二通道t2进入第三腔室q3,第一流体是气液混合流体。第一流体进入第三腔室q3后,其液相流体(包括冷媒和润滑油)在重力作用下向下流动从而沉降在内筒4底部,其气相流体向上流动,依次经第一通道t1、集气管12的上管口进入第一腔室q1,然后自回气管11的下管口进入回气管11内,然后依次经回气管11的上管口、第四腔室q4进入第二腔室q2,流经第二腔室q2中的换热部件6,与同时流经换热部件6的另一路流体(以下称为第二流体)换热,换热后的第一流体经过滤部件3过滤后由第三流道孔811流出,流回压缩机。

47.另一路流体(第二流体)自冷凝器依次经第四流道孔812、第二接头82进入换热部件6内部,与第一流体换热后,依次经第一接头74、第二流道孔712流出,流向节流装置。

48.内筒4底部的部分润滑油经回油孔123进入第一腔室q1,随第一腔室q1中的气相流体一起流回压缩机,这样可以使压缩机中的润滑油和第一流体的比例适中,提升压缩机的运行稳定性、延长压缩机的寿命。

49.以上对本实用新型所提供的气液分离装置进行了详细介绍。本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。